Современная системная инженерия химических производств сталкивается с возрастающими требованиями и одновременно возможностями для более эффективных стратегий моделирования и оптимизации как статических, так и динамических режимов технологических процессов. Эти проблемы и усилия, направленные на их решение, непосредственно связаны с задачами оптимального проектирования, управления и исследования химико-технологических процессов и производств с целью рационального использования энергетических и сырьевых ресурсов, обеспечения безопасности и охраны окружающей среды и устойчивого развития [1–3].

В данной работе для колонны К-50 решается задача двухкритериальной оптимизации с критериями оптимальности: энергетические затраты на процесс, оцениваемые расходом парового потока, и отбор кубового продукта с концентрацией в нём бензола не выше заданной. Для колонны К-70 решается задача двухкритериальной оптимизации с критериями оптимальности: энергетические затраты на процесс, оцениваемые расходом парового потока, и отбор дистиллята с концентрацией теряемого изопропилбензола с кубовым продуктом не выше заданной.

Для получения компромиссного решения для каждой из ректификационных колонн в качестве начального значения парового потока принималось минимальное значение, вычисленное из условия провала жидкости на нижележащую тарелку. Нарушение этого условия приводит к протеканию большого количества жидкой фазы, не вступившей в контакт с паровой фазой, что в значительной степени снижает эффективность работы тарелок. Минимальные значения паровых потоков колонн, приемлемые для поиска компромиссных решений, вычислены по методике [3–6]. При базовых значениях расхода и состава питания в головную колонну они составляют соответственно: для колонны К-50 – 51975 кг/ч и для колонны К-70 – 19531 кг/ч.

Материалы и методы исследования

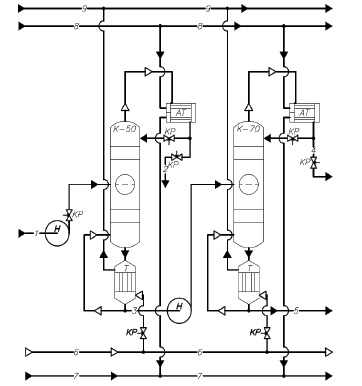

Объектом исследования является двухколонная ректификационная установка, состоящая из колонн К-50 и К-70 (рисунок). В колонне К-50 с дистиллятом отгоняются пропан, гексан и бензол, а в колонне К-70 с кубовым продуктом отгоняются полиалкилбензол и смолы. На рисунке представлена принципиальная технологическая схема установки.

В колонну К-1, состоящую из 66 теоретических тарелок, питающая смесь с расходом 58400 кг/ч подаётся на 36 тарелку. Давление в верху колонны составляет 149 Кпа, а в низу колонны – 214 Кпа. Состав питания показан в табл. 1.

В качестве полиалкилбензола принят 1,4-диизопропилбензол, а в качестве смол – додецилбензол.

Кубовый продукт колонны К-1 направляется на 47 тарелку колонны К-2, имеющей 60 тарелок. Давление в верху колонны составляет 26 кПа, а в низу колонны – 45 кПа.

Технологическая схема установки: 1 – исходная смесь, 2 – бензольная фракция, 3 – тяжелая фракция, 4 – кумольная фракция, 5 – смолы, 6 – греющий пар, 7 – охлаждающая вода, 8 – охлаждающая вода, 9 – конденсированный пар

Таблица 1

Состав питания колонны К-50

|

Компонент |

Пропан |

Гексан |

Бензол |

Этил-бензол |

Изопропил-бензол (ИПБ) |

Бутилбензол |

Полиалкилбензол |

Смолы |

|

Концентрация компонента, мас. % |

0,24 |

0,13 |

51,1 |

0,3 |

33,77 |

0,24 |

13,52 |

0,72 |

Решается задача получения компромиссного решения по максимизации отбора продуктов, содержащих целевой продукт (изопропилбензол), и минимизации энергетических затрат, оцениваемых величинами паровых потоков в колоннах. Для получения компромиссного решения использован метод многокритериальной оптимизации [4]. Сущность используемого метода состоит в том, что при заданных условиях ведения технологического процесса отыскиваются значения оценок выбранных критериев оптимальности в виде степеней достижения цели ui для каждого из критериев

(1)

(1)

где fi – текущее значение частного критерия оптимальности, Fi max – максимальное значение частного критерия оптимальности, Fi min – минимальное значение частного критерия оптимальности.

Выбирается начальная точка поиска, соответствующая минимальной степени достижения цели одного ui из всех частных критериев uj в заданном диапазоне варьирования переменных. Далее выполняется движение в направлении повышения степени достижения цели выбранного критерия. Поиск заканчивается при выполнении условия

ε = |ui – uj| → min. J = 1,2,… J ≠ i (2)

Выбор метода решения задачи (2) зависит от числа степеней свободы и характера влияния варьируемых переменных на функцию (2).

В данной работе для колонны К-50 выполнена двухкритериальная оптимизация с критериями оптимальности: энергетические затраты на процесс, оцениваемые расходом парового потока, и отбор кубового продукта с концентрацией в нём бензола не выше заданной. Для колонны К-70 решается задача двухкритериальной оптимизации с критериями оптимальности: энергетические затраты на процесс, оцениваемые расходом парового потока, и отбор дистиллята с концентрацией теряемого изопропилбензола с кубовым продуктом не выше заданной. Учитывая наличие только двух критериев оптимальности на каждом этапе решения задачи, условие (2) переходит в равенство

f(u1, u2) = u1 – u2 = 0 (3)

Моделирование статических режимов рассматриваемой технологической установки выполнено с использованием программного продукта UNISIM [5, 6] в 5 % диапазоне с шагом 1 % относительно базовых значений расхода и состава питания в головную колонну К-50. Варьирование состава питания выполнялось путём варьирования условно бинарной смеси. В лёгкую фракцию включены: пропан, гексан, бензол и изопропилбензол. Тяжелую фракцию составляли: бутилбензол, полиалкилбензол и смолы.

Доли индивидуальных компонентов при варьировании условно бинарной смеси питания вычислялись:

для легколетучих компонентов:

сi = zл × ciл, (4)

для труднолетучих компонентов:

сj = (1 – zл) × cjT , (5)

где zл – доля лёгкой фракции в питании, ciл – доля i-го легколетучего компонента в питании для базового режима;сi – доля i-го легколетучего компонента в питании до варьирования состава питания; cjT – доля j-го труднолетучего компонента в питании для базового режима;сj – доля j-го труднолетучего компонента в питании до варьирования состава питания.

При моделировании статических режимов колонн К-50 и К-70 были использованы следующие спецификации, обеспечивающие минимальные потери целевого продукта (изопропилбензола): для К-50 – расход парового потока и содержание изопропилбензола в дистилляте, равное 0,00001 мас. дол. а для К-70 – расход парового потока и содержание изопропилбензола в кубовом продукте, равное 0,00001 мас. дол.

Результаты исследования и их обсуждение

В результате моделирования статических режимов колонн установлено, что при заданных концентрациях теряемого изопропилбензола расходы продуктовых потоков, несущих целевой компонент, возрастают при увеличении парового потока в колоннах.

В связи с этим поиск компромиссного решения сводится к выполнению условия (3) для каждой из колонн. Учитывая нелинейность функций (3) от паровых потоков соответствующих колонн, решение задачи сводится к отысканию корня нелинейного уравнения. В данной работе применён метод сканирования [4]. На основании отмеченного свойства статических режимов колонн начало поиска компромиссного решения нужно выполнять с минимальных значений степеней достижения целей по отбору продуктовых потоков из колонн, соответствующих минимальным паровым потокам в колоннах.

Для базового статического режима колонн найдены контрольные тарелки, обладающие наибольшей чувствительностью к возмущающим и управляющим воздействиям. Получены 17 и 14 тарелки соответственно для колонны К-50 и для колонны К-70. Выборка из результатов многокритериальной оптимизации в виде 12 компромиссных решений из 5 % диапазона изменения расхода и состава питания в колонну К-50 от базовых значений приведена в табл. 2.

Из анализа полученных результатов следует, что при изменении расхода питания в колонну К-50 в сторону увеличения наблюдается увеличение на 0,09 степени достижения экстремума по расходу кубового продукта из колонны К-50 и степени достижения экстремума по паровому потоку этой колонны. При увеличении содержания лёгкой фазы в питании колонны К-50 наблюдается уменьшение степеней достижения указанных выше экстремумов на 0,1. Увеличение расхода питания в колонну К-50 вызывает увеличение степени достижения экстремумов по паровому потоку и по отбору дистиллята из колонны К-70 на 0,11. Увеличение содержания лёгкой фазы в питании колонны К-50 вызывает снижение степеней достижения указанных выше экстремумов для колонны К-70 на 0,06. При этом для базовых значений расхода и состава питания в колонну К-50 степени достижения экстремумов для колонн К-50 и К-70 составили 0,278 и 0,842 соответственно. Этот результат свидетельствует о большем запасе по диапазону возможного варьирования управляющих воздействий колонны К-50 по сравнению с колонной К-70 при изменении условий компромиссного режима функционирования этих колонн.

Таблица 2

Результаты расчета компромиссных режимов колонн К-50 и К-70

|

Питание колонны К-50 |

Колонна |

Параметры компромиссных решений |

|||||||

|

Расход питания в колонну К-50, кг/ч |

Доля легкой фракции в питании колонны К-50 |

Расход дистиллята, кг/ч |

Расход греющего пара, кг/ч |

Расход кубового продукта, кг/ч |

Температура на контрольной тарелке, °С |

Степень достижения экстремума по расходу парового потока |

Степень достижения экстремума по расходу кубового продукта |

Степень достижения экстремума по расходу дистиллята |

|

|

55480 |

0,514 |

К-50 |

28548 |

67097 |

26932 |

137,52 |

0,232 |

0,231 |

– |

|

58400 |

0,514 |

30064 |

66534 |

28336 |

140,12 |

0,279 |

0,278 |

– |

|

|

61320 |

0,514 |

31694 |

66005 |

29626 |

142,46 |

0,319 |

0,320 |

– |

|

|

58400 |

0,489 |

28598 |

65940 |

29802 |

142,86 |

0,326 |

0,327 |

– |

|

|

58400 |

0,514 |

30064, |

66534 |

28336 |

140,12 |

0,279 |

0,278 |

– |

|

|

58400 |

0,539 |

31528 |

67175 |

26872 |

137,44 |

0,226 |

0,227 |

– |

|

|

55480 |

0,514 |

К-70 |

18912 |

24455 |

8020 |

160,76 |

0,801 |

– |

0,802 |

|

58400 |

0,514 |

19923 |

22732 |

8413 |

162,27 |

0,842 |

– |

0,842 |

|

|

61320 |

0,514 |

20949 |

22232 |

8677 |

163,02 |

0,866 |

– |

0,867 |

|

|

58400 |

0,489 |

21161 |

22251 |

8640 |

162,87 |

0,866 |

– |

0,865 |

|

|

58400 |

0,514 |

19923 |

22732 |

8413 |

162,23 |

0,842 |

– |

0,842 |

|

|

58400 |

0,539 |

18868 |

23625 |

8003 |

161,21 |

0,799 |

– |

0,800 |

|

На основании приведённых в табл. 2 материалов предлагается следующая структура системы управления: регулировать расход дистиллятов из колонн К-50 и К-70 по заданиям, сформированным компенсаторами в зависимости от расхода и состава питания в колонну К-50; регулировать температуры на контрольных тарелках колонн К-50 и К-70 изменением расхода греющего пара в кубы колонн в зависимости от расхода и состава питания в колонну К-50 через соответствующие компенсаторы; регулировать уровень во флегмовых ёмкостях колонн изменением расхода флегмы, регулировать уровень в кубах колонн изменением расхода кубовых продуктов.

Заключение

Для двух последовательно соединённых ректификационных колонн выбран метод многокритериальной оптимизации по энергосбережению и по увеличению отбора продуктовых потоков, несущих целевой компонент. Разработан алгоритм реализации метода многокритериальной оптимизации для двух последовательно соединённых колонн в системе выделения изопропилбензола. Выполнен расчёт и анализ компромиссных решений по энергосбережению уменьшением паровых потоков колонн и повышению расхода из колонн потоков, несущих целевой продукт – изопропилбензол. На основе анализа компромиссных режимов предложена структура системы управления двумя последовательно соединёнными ректификационными колоннами в системе выделения изопропилбензола

Библиографическая ссылка

Кривошеев В.П., Дмитриев Д.А., Ефимов И.М. МНОГОКРИТЕРИАЛЬНАЯ ОПТИМИЗАЦИЯ ПОСЛЕДОВАТЕЛЬНО СОЕДИНЁННЫХ РЕКТИФИКАЦИОННЫХ КОЛОНН // Современные наукоемкие технологии. 2022. № 7. С. 45-49;URL: https://top-technologies.ru/ru/article/view?id=39231 (дата обращения: 14.02.2026).

DOI: https://doi.org/10.17513/snt.39231