В настоящее время широкое распространение на строительных, горнорудных и металлургических предприятиях, для дробления материалов с пределом прочности не более 300 МПа, получили щековые дробилки со сложным качанием щеки [1]. Благодаря своей компактной конструкции, неприхотливости в эксплуатации и высокой ремонтопригодности они используются в различных сложных технологических производствах в составе дробильно-сортировочных комплексов. Однако внеплановые отказы щековых дробилок могут привести к существенным экономическим затратам за счет снижения производительности предприятия и увеличения времени простоев оборудования на ремонт. В этом случае актуальным становится вопрос прогнозирования долговечности дробилок на стадиях их проектирования и эксплуатации.

Прогнозная оценка показателей долговечности щековых дробилок может быть использована для решения целого ряда практических задач, наиболее важными из которых являются:

1. Определение эффективных стратегий технического обслуживания и ремонтов.

2. Разработка регламентов технического обслуживания и ремонтов.

3. Выявление целесообразного срока эксплуатации оборудования по критериям доходности (выраженной в объемах выполненной работы) и стоимости его обслуживания.

Выбор наиболее эффективных стратегий технического обслуживания и ремонтов щековых дробилок в большинстве случаев осуществляют с использованием инструментов статистики, в частности обработки данных об отказах оборудования LDA [2] и дисперсионного анализа ANOVA [2], а также применения метода максимального правдоподобия (Maximum Likelihood Estimation) [3]. В их основе лежит информация о наработках оборудования без учета причин, приводящих к выходу из строя тех или иных элементов дробилки. С использованием подходов, описанных в работах [2, 3], производится корректировка величины ремонтного цикла и внесение изменений в график технического обслуживания и ремонтов. Однако применение указанных подходов является ограниченным и не может использоваться для назначения межремонтного периода впервые вводимого в эксплуатацию оборудования, для которого отсутствуют данные о наработках в рассматриваемых условиях эксплуатации.

В большинстве случаев на горнодобывающих и металлургических предприятиях используются унифицированные (обобщенные) регламенты систем технического обслуживания и ремонтов, рассчитанные на широкий спектр эксплуатируемого оборудования. В их основе заложены принципы нормирования ресурса узлов и деталей дробилок для определенных условий эксплуатации, а также алгоритмы проектирования ремонтных циклов на базе стандартных нормативов, опубликованных до 1990 г. [4]. В работе [5] отмечено, что использование унифицированных регламентов в реалиях современных промышленных предприятий недопустимо, поскольку они не могут учитывать все возможные условия эксплуатации дробильного оборудования, такие как характеристики дробимой породы, режим работы агрегата, физико-механические свойства материалов применяемых для изготовления деталей и узлов и др., а также обосновывается необходимость разработки ремонтного цикла и структуры системы ТОиР для каждого конкретного предприятия на основе статистической обработки информации об отказах.

Принцип определения экономически целесообразного срока эксплуатации оборудования горнодобывающих предприятий представлен в работе [6], который основан на использовании в сложившейся системе ТОиР методов контроля технического состояния, в частности вибродиагностики. Предлагаемый метод [6] основан на дифференцированном подходе к организации ремонтов и технического обслуживания оборудования с учетом его фактического технического состояния, величины наработки выраженной в единицах выполненной работы или произведенной продукции, а также стоимости его обслуживания.

Вышеописанные методы [2–6] к оценке показателей долговечности щековых дробилок и планированию системы ТОиР не предполагают их применение для оборудования, ранее не эксплуатируемого в условиях действующего производства. Поэтому актуальным становится вопрос прогнозирования долговечности щековых дробилок по различным критериям работоспособности их деталей и узлов на стадии проектирования.

В большинстве случаев отказы щековых дробилок со сложным качанием щеки могут быть вызваны выходом из строя следующих элементов [1, 2, 7]: дробящих плит, из-за износа или по причине поломки; подвижной щеки, в результате поломки; подшипников эксцентрикового вала; эксцентрикового вала, по причине поломки; распорной плиты, вследствие разрушения усталостного характера.

Как показывает практика, а также анализ отечественных и зарубежных исследований [2], одним из наиболее ответственных элементов дробилки, отказ которого приводит к незапланированным простоям на ремонт, является распорная плита. Она выполняет предохранительную функцию [8] в случае попадания в дробилку материала, дробление которого невозможно и не предусмотрено на данном оборудовании. С одной стороны, в случае попадания в рабочую камеру дробилки недробимого материала именно распорная плита должна выйти из строя первой, тем самым предотвратив разрушение подвижной щеки, восстановление и ремонт которой является более дорогостоящим. С другой стороны, ресурс распорной плиты в стационарных условиях эксплуатации не должен быть меньше назначенного, по истечению которого осуществляется её замена. Таким образом, распорная плита является одним из элементов, определяющих долговечность всей дробилки, и прогнозирование её ресурса на стадиях проектирования и эксплуатации позволит устанавливать наиболее рациональную структуру ремонтного цикла.

Поскольку распорная плита функционирует в условиях пульсирующего цикла нагружения и резко возрастающих нагрузок [9], в частности при дроблении высокопрочных материалов, для аналитической оценки её среднего ресурса необходима возможность математического описания процесса разрушения материала по критерию циклической прочности.

Работоспособность распорной плиты щековой дробилки определяют по статическому условию прочности [7, 10]:

σс ≤ [σс], (1)

где σс – максимальное напряжение сжатия распорной плиты;

[σс] – допускаемое напряжение сжатия, назначаемое в зависимости от материала плиты и его физико-механических характеристик.

При этом полагают, что при выполнении условия (1) распорная плита дробилки будет находиться в работоспособном состоянии сколь угодно долго.

Напряжения сжатия σс, возникающие в теле распорной плиты, можно оценить, используя методики работ [7, 9, 10], но для оценки напряженного состояния объемов нагруженных деталей актуальным стало применение метода конечных элементов в системах автоматизированного проектирования (Autodesk Inventor, Ansys, Abaqus, Nastran и другие). В данном случае этот метод позволяет рассчитать напряженное состояние в распорной плите с учетом всех конструктивных особенностей, в том числе σс в условии (1).

Таким образом, если рассчитанные напряжения σс по условиям работ [7, 9] или методом конечных элементов удовлетворяют условию (1), то полагают, что распорная плита находится в работоспособном состоянии сколь угодно долго. Это противоречит практике эксплуатации. В этом случае, для оценки ресурса распорной плиты, на основе рассчитанной величины напряжений сжатия σс, используется кривая усталости материала (кривая Веллера), которая является результатом большого количества лабораторных испытаний образцов из различных конструкционных материалов. В этом случае такой подход имеет существенный недостаток, заключающийся в ограниченности данных о кривых усталости материалов используемых для изготовления распорных плит.

Однако в литературе вопрос об аналитическом прогнозировании ресурса распорных плит щековых дробилок по критерию циклической прочности не рассматривается. Данную проблему, на наш взгляд, можно решить на основе современных достижений физической теории надежности деталей машин [11, 12] и кинетической концепции толкования процессов разрушения твердых тел [13, 14].

В связи с этим целью настоящих исследований является разработка аналитической модели отказов щековой дробилки, по критерию циклической прочности распорной плиты, не требующей проведения дополнительных экспериментальных исследований.

Модель отказов щековой дробилки по критерию циклической прочности распорной плиты на основе кинетической концепции разрушения материалов

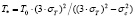

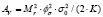

Для построения модели отказов воспользуемся базовыми положениями теории прогнозирования надежности деталей машин [11, 15]. В качестве параметра состояния распорной плиты принимаем плотность энергии uet дефектов структуры наиболее напряженных объемов материала. Если принять допущение, что условия нагружения распорной плиты стационарны, то отказ по критерию циклической прочности возникнет при условии достижении величиной uet критического значения ue* [11, 15]:

. (2)

. (2)

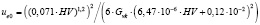

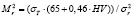

Начальное значение ue0 плотности скрытой энергии дефектов структуры материала, определяемой в функции твердости по Виккерсу HV и модуля сдвига G [13, 14–17]:

. (3)

. (3)

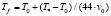

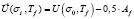

Решая уравнение (2) относительно t = tnp, определим величину среднего ожидаемого ресурса распорной плиты по критерию циклической прочности:

. (4)

. (4)

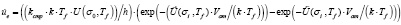

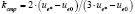

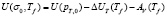

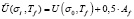

Среднюю скорость повреждаемости структуры контактных объемов материала можно определить согласно [12, 13] по уравнению

, (5)

, (5)

где  – коэффициент Ле-Шателье, учитывающий сопротивление структуры материала её повреждаемости [14];

– коэффициент Ле-Шателье, учитывающий сопротивление структуры материала её повреждаемости [14];

k, h, Vam – постоянная Больцмана, постоянная Планка, атомный объем материала распорной плиты;

– среднее гидростатическое напряжение [18];

– среднее гидростатическое напряжение [18];

,

,  ,

,  – главные напряжения, определяемые в функции максимальных напряжений, возникающих в теле [18];

– главные напряжения, определяемые в функции максимальных напряжений, возникающих в теле [18];

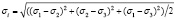

– интенсивность нормальных напряжений [18];

– интенсивность нормальных напряжений [18];

– средняя по всему объему поверхностного слоя температура разогрева [14];

– средняя по всему объему поверхностного слоя температура разогрева [14];

– температура разогрева локальных объемов [14];

– температура разогрева локальных объемов [14];

σT – предел текучести материала распорной плиты;

σс – максимальные напряжения сжатия распорной плиты;

– высота симметричного энергетического барьера [14, 15];

– высота симметричного энергетического барьера [14, 15];

– начальная энергия активации разрушения структуры с учетом теплового давления при T0 и σс = 0, определяемая по методикам работ [14, 15];

– начальная энергия активации разрушения структуры с учетом теплового давления при T0 и σс = 0, определяемая по методикам работ [14, 15];

– изменение энергии активации от температуры саморазогрева локальных объемов от

– изменение энергии активации от температуры саморазогрева локальных объемов от  до

до  [15];

[15];

– удельная энергия изменения единицы объема реального кристалла в условиях эквивалентного статического растяжения [14, 15];

– удельная энергия изменения единицы объема реального кристалла в условиях эквивалентного статического растяжения [14, 15];

– коэффициент эквивалентности циклического и статического напряженного состояний [14, 15];

– коэффициент эквивалентности циклического и статического напряженного состояний [14, 15];

– энергия активации процесса зарождения дефектов (в направлении σс) [14, 15];

– энергия активации процесса зарождения дефектов (в направлении σс) [14, 15];

– энергия активации процесса уничтожения дефектов (в противоположном σс направлении) [14, 15];

– энергия активации процесса уничтожения дефектов (в противоположном σс направлении) [14, 15];

– удельная энергия формоизменения единицы объема реального кристалла в условиях эквивалентного статического растяжения [14, 15];

– удельная энергия формоизменения единицы объема реального кристалла в условиях эквивалентного статического растяжения [14, 15];

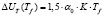

α0 – коэффициент линейного теплового расширения материала распорной плиты;

K – объемный модуль упругости материала;

σr – предел выносливости материала распорной плиты;

– коэффициент перенапряжения на межатомных связях [14, 15];

– коэффициент перенапряжения на межатомных связях [14, 15];

v0, kσ – коэффициент неравномерности распределения плотности внутренней энергии по деформируемому объему и комплексный структурный параметр материала [14];

Система уравнений (2)–(5) и зависимостей для расчёта входящих в них параметров представляет собой математическую модель процесса формирования проектных отказов распорной плиты щековой дробилки. Предлагаемая модель позволяет аналитически оценивать средний ресурс распорной плиты щековой дробилки по критерию циклической прочности с учетом условий нагружения, геометрических параметров и физико-механических свойств материала в функции температуры, без необходимости проведения дополнительных экспериментальных исследований.

Верификация результатов теоретических исследований и их практическая реализация

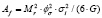

Верификацию разработанной математической модели отказов проведем на примере щековой дробилки серии PE 1200x1500, в условиях эксплуатации на обогатительной фабрике АО «Оренбургские минералы», путем сопоставления расчетного ресурса t с назначенным, который согласно технологической инструкции составляет tp = 180 сут. На рис. 1 представлен общий вид щековой дробилки серии PE 1200x1500 (рис. 1, а) и её конструктивная схема (рис. 1, б).

Средний ресурс распорной плиты щековой дробилки определим двумя методами: с использованием разработанной модели отказов (2)–(5) и на основе кривых усталости материалов [19, 20]. При выполнении расчетов учитывались следующие условия:

‒ при расчете параметров силового нагружения распорной плиты, в качестве дробимого материала, принимаем хризотил-асбест с пределом прочности σB = 290 MПа;

‒ в качестве материала распорной плиты приняты марки серого чугуна СЧ-36-56, СЧ-30 и СЧ-20;

‒ силы, действующие на распорную плиту, определяем по известной методике, опубликованной в работах [7, 10];

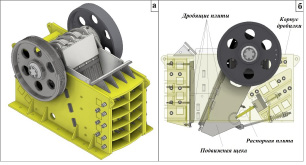

‒ напряженно-деформированное состояние распорной плиты оцениваем с использованием программного комплекса Autodesk Inventor Nastran методом конечно-элементного расчета. Данный метод позволяет при определении напряжений, возникающих в объемах материала, учитывать все возможные конструктивные особенности распорной плиты;

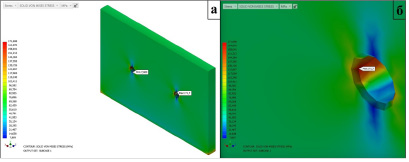

‒ критическое число до разрушения распорной плиты с использованием данных о кривых усталости материала определим в программном комплексе Autodesk Inventor Nastran.

На рис. 2 и 3 показаны результаты оценки напряженного состояния распорной плиты (рис. 2, a и б) и её циклической прочности на основе кривых усталости серого чугуна марки СЧ-36-56 (рис. 3, a и б).

Рис. 1. Общий вид дробилки PE 1200x1500 (a), конструктивная схема дробилки (б)

Результаты расчета среднего ресурса распорной плиты

|

Материал распорной плиты |

Расчетное число циклов до разрушения (Inventor Nastran) |

Средний расчетный ресурс t, сут |

Ошибка расчета δt , % |

||

|

на основе кривой усталости |

на основе модели отказов |

на основе кривой усталости |

на основе модели отказов |

||

|

СЧ-20 |

59442 |

0,23 |

7,77 |

– |

– |

|

СЧ-30 |

52796032 |

245 |

93,7 |

26,53 |

92,10 |

|

СЧ-36-56 |

152710624 |

583 |

218 |

69,13 |

17,43 |

Рис. 2. Результаты моделирования напряженного состояния распорной плиты (a), область концентрации максимальных напряжений (б)

Рис. 3. Результаты расчета на циклическую прочность распорной плиты (a), область зарождения усталостной трещины в теле распорной плиты (б)

Обобщенные результаты теоретических исследований долговечности распорной плиты щековой дробилки PE 1200x1500 представлены в таблице. Исследования проводились для трех марок серого чугуна, используемых при изготовлении распорной плиты. Проведена оценка среднего ресурса распорной плиты по критерию циклической прочности на основе кривых усталости материалов (столбец 3 таблицы) и по кинетическому критерию прочности с использованием разработанной модели отказов (столбец 4 таблицы).

Расчет среднего ресурса распорной плиты первым методом показал, что к эксплуатации в заданных условиях возможно рекомендовать плиты, изготовленные из СЧ-30 и СЧ-36-56. Ошибка предсказания ресурса для указанных материалов находится в диапазоне от 27 до 70 % соответственно. Однако, согласно опыту эксплуатации и рекомендациям производителя дробилок, применение материала СЧ-30 для изготовления распорных плит в данных условиях работы не рекомендуется. Таким образом, можно заключить, что, с одной стороны, данный метод подтверждает возможность применения чугуна марки СЧ-36-56, с другой, завышает расчетный ресурс плиты из чугуна СЧ-30. Это можно объяснить тем, что для получения наиболее точных данных о кривых усталости материалов необходимо проведение достаточно большого числа экспериментальных исследований, поскольку основные физико-механические характеристики, такие как предел прочности на сжатие, имеют существенно широкий диапазон возможных значений. Данные о кривых усталости рассматриваемых материалов в литературе весьма ограничены, поэтому аналитическая оценка среднего ресурса распорных плит щековых дробилок указанным методом, без необходимости проведения дополнительных экспериментальных исследований, невозможна.

Анализ результатов аналитической оценки среднего ресурса вторым методом (по кинетическому критерию прочности с использованием разработанной модели отказов) показал, что ошибка прогнозирования для распорной плиты из чугуна СЧ-36-56 составляет 17,43 %. Это, в свою очередь, говорит о том, что второй метод расчета позволяет рекомендовать распорную плиту из чугуна марки СЧ-36-56 к использованию, что полностью подтверждает опыт эксплуатации и предписания производителя. Теоретический средний ресурс распорных плит из чугуна марок СЧ-30 и СЧ-20 оказался много ниже назначенного tp = 180 сут, таким образом их эксплуатация нецелесообразна.

Полученные результаты свидетельствуют, на наш взгляд, о приемлемой достоверности и адекватности разработанной математической модели отказов.

Выводы

1. Разработана аналитическая модель отказов распорной плиты щековой дробилки со сложным движением щеки по критерию кинетической прочности материалов на основе современных достижений теории надежности, физики и механики повреждаемости и разрушения деталей машин. Модель отказов учитывает технологические параметры нагружения, геометрические размеры и физико-механические свойства материала плиты и не требует проведения дополнительных экспериментальных исследований.

2. Результаты теоретических исследований долговечности распорной плиты щековой дробилки PE 1200x1500 в условиях работы обогатительной фабрики АО «Оренбургские минералы» показали, что наиболее целесообразным является изготовление плит из чугуна марки СЧ-36-56. Полученные результаты полностью подтверждаются опытом эксплуатации данных дробилок и рекомендациями производителя.

3. Модель отказов может быть использована для поиска эффективных решений по повышению долговечности щековых дробилок изменением условий эксплуатации, конструкции и подбором материалов распорных плит.

4. Наиболее перспективным направлением применения предлагаемой математической модели является разработка регламентов и эффективных стратегий технического обслуживания и ремонтов щековых дробилок со сложным движением щеки, впервые вводимых в работу в рамках действующего производства, для которых отсутствуют данные о наработках в рассматриваемых условиях эксплуатации.

Библиографическая ссылка

Слободянский М.Г. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ФОРМИРОВАНИЯ ОТКАЗОВ ЩЕКОВОЙ ДРОБИЛКИ ПО КРИТЕРИЮ УСТАЛОСТНОЙ ПРОЧНОСТИ РАСПОРНОЙ ПЛИТЫ // Современные наукоемкие технологии. 2022. № 6. С. 64-70;URL: https://top-technologies.ru/ru/article/view?id=39201 (дата обращения: 05.03.2026).

DOI: https://doi.org/10.17513/snt.39201