В условиях современного машиностроительного производства наблюдается непрерывный рост требований к надежности, долговечности и качеству деталей, узлов и агрегатов машин и механизмов. Однако в современном мире конкуренции всё большую роль играет технологичность конструкции, которая зачастую сводится к себестоимости изготовления изделия и затратам на его последующую эксплуатацию.

Научно-технический прогресс приводит к увеличению спроса в машиностроении на детали, с одной стороны, более сложной конфигурации для решения новых задач, с другой стороны, более лёгких для повышения эффективности работы и эксплуатации самой детали и агрегата в целом, а также экономии материальных ресурсов. Это приводит в том числе к увеличению спроса на тонкостенные детали в машиностроении.

Основной причиной брака при токарной обработке тонкостенных деталей машин и оборудования является податливость заготовки под действием сил резания и закрепления на металлорежущих станках. Современные технологии изготовления тонкостенных деталей шагнули далеко вперед, однако не на каждом предприятии имеется специализированное оборудование для обработки таких деталей. Закупка нового специализированного оборудования невозможна в условиях широкой, постоянно меняющейся номенклатуры изготавливаемых деталей, необходимых для сборки окончательного изделия. Для подобных предприятий огромную роль играет конструктивно-технологическая проработка изделия. Выполняя данную проработку, проводят анализ конструкции изделия, определяют технологию изготовления. В случае отсутствия технической возможности изготовления изделия определяют варианты изменения конструкции для обеспечения применения оборудования и технологий, имеющихся на предприятии.

Анализ основных требований, предъявляемых к конструкции изделия, подлежащего запуску в производство, позволяет изменять конструкцию для увеличения её технологичности без потери необходимых свойств. Это позволяет решать новые задачи в рамках имеющегося оборудования, изготавливать новые изделия с минимальными дополнительными издержками.

Одной из альтернатив натурным испытаниям деталей машин выступает компьютерное моделирование с применением современных инженерных программ прочностного анализа [1]. Основным преимуществом информационных технологий становится снижение временных и материальных затрат на разработку прототипов деталей и узлов [2], а также возможность оценить эксплуатационные качества [3] и технологичность проектируемых деталей виртуально [4], осуществить выборку и сравнительную оценку нескольких вариантов конструкций и технологии изготовления до начала производства на этапе его конструкторско-технологической подготовки [5].

Цель работы заключается в разработке конструкции детали «сопло эжектора» для его производства на машиностроительном предприятии без закупки дополнительного дорогостоящего оборудования. В основе разработки конструкции лежит экспресс-анализ оценки прочности исходной конструкции детали «сопло инжектора» не технологичной в изготовлении в условиях конкретного производственного участка и разработанной конструкции технологичной в изготовлении в имеющихся условиях производственного участка.

Материалы и методы исследования

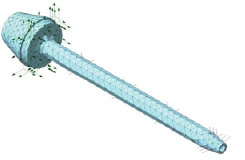

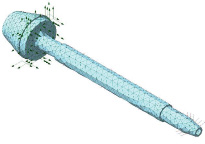

Объектом исследования являлась 3D модель детали «сопло эжектора». Деталь «сопло эжектора» представляет собой цельное тонкостенное сопло (рис. 1), используемое в эжекторе авиационной техники. Эжектор применяется в системе охлаждения воздуха, необходимого для обеспечения требуемых параметров температуры в кабине пилота, и охлаждения блоков радиоэлектронного оборудования. Предмет исследования – конструкция и технология изготовления сопла эжектора.

Построение 3D модели осуществляли в системе трехмерного проектирования CAD КОМПАС-3D. Для реализации прочностного экспресс-анализа детали «сопло эжектора» задействовали модуль системы КОМПАС-3D APM FEM, в котором осуществляли математическое моделирование физических явлений, которые возникают в процессе эксплуатации детали, учет которых был осуществлен при решении поставленных задач. За основу расчетов был принят МКЭ (метод конечных элементов). Изменения параметров, которые вносили в геометрическую (параметрическую) модель, осуществлялись автоматическим переносом на сеточную конечно-элементную модель.

Расчет напряженного состояния детали «сопло эжектора» выполняли в модуле с приложенными постоянными во времени силами к данной системе. Наиболее слабые места детали рассчитывали и потом оптимизировали конструкцию данной детали с применением методики, подробно изложенной нами в работах [6, 7].

а

б

Рис. 1. Сопло эжектора: а – чертеж; б – тетраэдальная конечно-элементная модель изделия и условия нагружения и закрепления

Для создания тетраэдальной конечно-элементной модели (ТКЭМ) «сопла эжектора» задавали граничные условия расчета на прочность. В качестве функций граничных условий применили внешние нагрузки закрепления и нагрузки, приложенные к системе в статике. В результате чего выявляли систему линейных алгебраических уравнений и производили их решение. В диалоговом окне «свойства» – в подстроке «опции расчета» используемого модуля CAD-системы – задачи корректировались самостоятельно разработчиком. Все получаемые результаты расчетов выводились в дереве задач. Интенсивность распределения действующих сил оценивали по цветовому контрасту на конструкции исследуемой детали: красный – максимум; синий – минимум. Полученные цветовые распределения результатов выводились в отдельном 3D окне программы КОМПАС-3D, при этом возможно открыть несколько окон с результатами разных задач. Разработчиком создавались независимые от КОМПАС-3D APM FEM: Прочностной анализ электронные документы, в которых содержались основные сведения о рассчитанной задаче. Формирование отчета производилось в html-формате. Содержание отчета включало в себя основные сведения о модели, расчётной конечно-элементной сетке, материалах, цветные эпюры полученных результатов.

Результаты исследования и их обсуждение

Исследуемая деталь изготавливается из стали 12Х18Н10Т. Физико-механические свойства этой стали представлены в табл. 1, в соответствии с ГОСТ 5632-72

Таблица 1

Физико-механические свойства стали 12Х18Н10Т

|

Наименование |

Значение |

|

Предел текучести по сжатию (МПа) |

196 |

|

Коэффициент Пуассона |

0,3 |

|

Модуль упругости нормальный (МПа) |

210000 |

|

Плотность (кг/м3) |

7900 |

|

Температурный коэффициент линейного расширения (1/°С) |

0,000017 |

|

Теплопроводность (Вт/(м*°С)) |

16 |

|

Предел выносливости при растяжении (МПа) |

254 |

|

Предел прочности при сжатии (МПа) |

510 |

|

Предел выносливости при кручении (МПа) |

128 |

На рис. 1, б, показана ТКЭМ изделия. Производилась генерация сетки 3D модели, параметры и результаты разбиения конечно-элементной сетки которой показаны в табл. 2. Красными стрелками (рис. 1, б) показано приложенное давление (по внутренней полости сопла) воздействия, а зелеными – закрепления.

Таблица 2

Параметры и результаты разбиения конечно-элементной сетки

|

Наименование |

Значение |

|

Количество конечных элементов |

2705 |

|

Количество узлов |

899 |

|

Максимальная длина стороны элемента (мм) |

5 |

|

Максимальный коэффициент сгущения на поверхности |

1 |

|

Коэффициент разрежения в объеме |

1.5 |

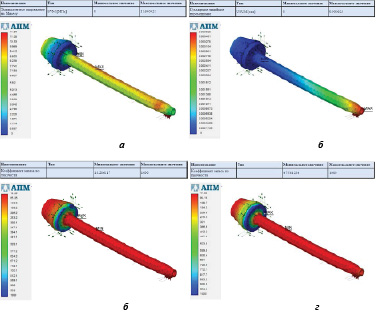

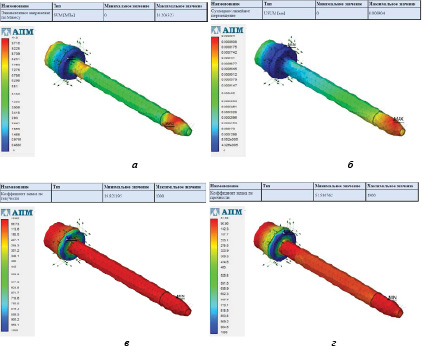

Созданное давление распределилось по указанной внутренней полости изделия. Наибольшее воздействие от внутреннего давления приходится на цилиндрическую часть изделия. Из рис. 2 видно, что наибольшие деформации будут происходить на цилиндрической части изделия, из-за малой жесткости.

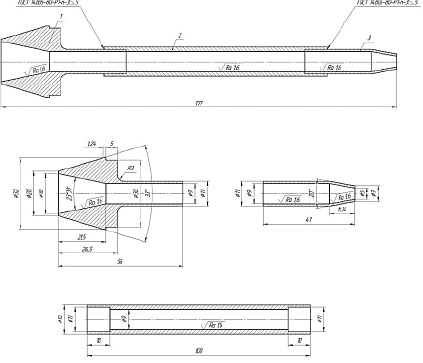

Оценка полученных результатов приводит к выводу о необходимости оптимизации конструкции детали «сопло эжектора». Так как производство исходной детали затруднено по конструктивным особенностям, то было произведено разделение изделия на три части (после сборки производится сварка в местах соединения) с изменением размеров (рис. 3), для уменьшения трудоемкости процесса изготовления и повышения жесткости изделия. После изменения конструкции детали ее цилиндрическая часть была увеличена в диаметре с 11 мм до 13 мм, также добавлена внутренняя проточка по торцам для соединения с другими частями, это привело к утяжелению всего изделия на 30 г по сравнению с исходным изделием. Изменения не коснулись внутренней полости изделия, так как изменения внутренней полости повлекут изменения режимов работы данного изделия. После всех изменений деталь «сборное сопло эжектора» была подвергнута статическому анализу (рис. 5).

Рис. 2. Исходная конструкция детали «сопло эжектора»: а – эпюра эквивалентного напряжения по Мизесу; б – эпюра суммарного линейного перемещения; в – эпюра коэффициента запаса по текучести; г – эпюра коэффициента запаса по прочности

Рис. 3. Сборное сопло эжектора 1 – фланцевая часть; 2 – цилиндрическая часть; 3 – сопловая часть

Рис. 4. Тетраэдальная КЭМ изделия и условия закрепления и нагружения

На рис. 4 представлена тетраэдальная конечно-элементная модель изделия показанного на рис. 3. Выполнялась генерация сетки 3D модели, параметры и результаты разбиения конечно-элементной сетки которой показаны в табл. 3. Красными стрелками показано приложенное давление (по внутренней полости сопла) воздействия, а зелеными – закрепления.

Созданное давление распределилось по указанной внутренней полости изделия. Наибольшее воздействие от внутреннего давления приходится на цилиндрическую часть изделия.

Рис. 5. Сборное сопло инжектора: а – эпюра эквивалентного напряжения по Мизесу; б – эпюра суммарного линейного перемещения; в – эпюра коэффициента запаса по текучести; г – эпюра коэффициента запаса по прочности

Таблица 3

Параметры и результаты разбиения конечно-элементной сетки

|

Наименование |

Значение |

|

Количество конечных элементов |

3039 |

|

Количество узлов |

1018 |

|

Максимальная длина стороны элемента (мм) |

5 |

|

Максимальный коэффициент сгущения на поверхности |

1 |

|

Коэффициент разрежения в объеме |

1.5 |

Из рис. 5 видно, что наибольшие деформации будут происходить на цилиндрической части изделия, так же как и на цельном изделии, но запас прочности увеличился из-за увеличения жесткости цилиндрической части.

Анализ результатов показал, что разработанное «сборочное сопло эжектора» имеет больший запас прочности и более жесткую конструкцию по сравнению с исходным (цельным) «соплом эжектора». Так же оптимизированная конструкция детали позволяет упростить процесс изготовления детали при сохранении большей части исходных размеров, включая полное сохранение геометрических параметров мест закрепления и внутренней полости. При всех положительных изменениях имеется недостаток: увеличился вес изделия с 132 до 162 г (изменения составили 30 г).

Выводы

1. На основе проведенного анализа конструкций детали «сопло эжектора» разных исполнений исходной не технологичной в изготовлении в условиях конкретного производственного участка и разработанной технологичной (сборочной конструкции) осуществлены расчеты напряженного состояния под действием приложенного к нему давления, с помощью модуля APM FEM: Прочностной анализ.

2. Выполнена оценка прочности разработанной сборочной конструкции детали по допускаемым напряжениям и выявлены наиболее слабые места при нагрузке, соответствующей реальным условиям эксплуатации.

3. Цельное изделие заменено на сборочное с изменением размеров и конструкции, что учтено при прочностных расчетах, в результате которых получена соответствующая этим изменениям конечно-элементная модель.

4. Предложенный алгоритм прочностного анализа позволил сократить временные сроки расчета нескольких вариантов конструкций детали и осуществить выбор наиболее оптимального технологичного варианта исполнения.

Библиографическая ссылка

Пронин А.И., Мыльников В.В., Валько Д.А., Лыгин Е.В. РАЗРАБОТКА И ИССЛЕДОВАНИЕ ТЕХНОЛОГИЧНОЙ КОНСТРУКЦИИ ДЕТАЛИ «СОПЛО ЭЖЕКТОРА» В УСЛОВИЯХ КОНКРЕТНОГО ПРОИЗВОДСТВЕННОГО УЧАСТКА С ИСПОЛЬЗОВАНИЕМ CAD/CAE СИСТЕМ // Современные наукоемкие технологии. 2022. № 6. С. 57-63;URL: https://top-technologies.ru/ru/article/view?id=39200 (дата обращения: 06.03.2026).

DOI: https://doi.org/10.17513/snt.39200