При шлифовании сталей и сплавов актуальными являются вопросы повышения режущей способности шлифовальных инструментов и снижения температур резания [1]. Улучшение этих показателей может быть достигнуто в том числе за счёт повышения пористости инструментов и оптимизации их структуры [2]. При этом в качестве пор могут использоваться такие компоненты, как стеклянные микросферы, фруктовые косточки, различные минеральные наполнители и полые (пустотелые) сферы из белого электрокорунда (полые сферокорунды) [3]. Последние, ввиду аналогичного химического состава с абразивными зёрнами электрокорундов и толщиной стенок сфер до нескольких десятком микрометров, также обладают режущими свойствами. Так, исследования зерен полого сферокорунда марки ЭС63Н (размер зерен во фракции 630 мкм) под микроскопом показывают, что толщина их стенок колеблется в диапазоне 45–65 мкм [4]. Эта величина сопоставима с размерами абразива мелких зернистостей. Таким образом, при применении сферокорундов может быть достигнут не только эффект по повышению режущей способности инструментов, но и по снижению температуры нагрева и шероховатости обрабатываемых поверхностей, что требует практической проверки [5].

В представленной работе принято решение изготавливать и испытывать опытные шлифовальные круги из зерен полого сферокорунда марки ЭС63Н (630 мкм), в сравнении с кругами из зерен белого электрокорунда марки 24А50Н (500 мкм) и белого электрокорунда марки 24А20Н (200 мкм). Химический состав абразивов во всех случаях одинаков.

При испытаниях ставилась задача сравнить эффективность применения кругов из обычных зерен и зерен полого сферокорунда с близкими зернистостями (630 и 500 мкм), а также кругов из зерен более мелких зернистостей (размер зерен 200 мкм).

Материалы и методы исследования

Для проведения испытаний решён вопрос о выборе полимерного связующего, близкого по свойствам к бакелитовой связке и не требующего термообработки. В качестве такого материала применялась эпоксидная смола [6], и на её основе изготавливались шлифовальные круги с размерами 160х15х32 мм, со следующей объёмной рецептурой: абразив – 61,5 %, смола – 27,7 %, криолит – 2,8 %, пирит – 7,98 %. Круги армировались двумя стеклосетками [7].

Изготавливались и испытывались следующие разновидности опытных шлифовальных кругов: с рецептурой, где в качестве абразива использовался сферокорунд марки ЭС зернистость 63 (630 мкм), ТУ 2-036-1020-88; с рецептурой, где в качестве абразива использовался белый электрокорунд марки 24А зернистость 50 (500 мкм); с рецептурой, где в качестве абразива использовался белый электрокорунд марки 24А зернистость 20 (200 мкм).

Химический состав полого сферокорунда (ЭС63Н) соответствовал белому электрокорунду марки 24А. Для проведения прочностных испытаний изготовленных опытных кругов использовался стенд с возможностью плавного регулирования частоты вращения шпинделя, расположенного в закрываемой бронекамере. Шлифовальные круги испытывались на скорости, в 1,5 раза превышающей рабочую, с выдержкой 3 мин [8].

Для оценки работоспособности шлифовальных кругов использовался плоскошлифовальный станок модели 3Г71 с двухкомпонентным динамометром [9].

Составляющая силы резания Ру контролировалась при помощи электронных весов, закрепленных на столе станка, а сила резания Рz контролировалась с помощью ваттметра, встроенного в цепь двигателя станка, через отношение эффективной мощности при шлифовании к рабочей скорости круга. Показания весов и ваттметра контролировались оператором станка и синхронно записывались видеокамерой.

При проведении испытаний оценивались [10]:

− коэффициент шлифования кругов (Кg) как отношение массы срезанного материала к массе изношенного инструмента;

− режущая способность кругов (Qm), как масса металла, снимаемого за один цикл обработки заготовки;

− величины радиальной (Py) и тангенциальной (Pz) составляющих силы резания, а также сила резания R как результирующая сумма составляющих сил Py и Pz;

− разность нагрева заготовок до и после шлифования (ΔT);

− шероховатость обработанных поверхностей Ra и Rz.

Один цикл обработки заготовки состоял в восьмикратном шлифовании её поверхности при глубине резания 0,01 мм с последующим восьмикратным выхаживанием. Поперечная подача составляла 1,2 мм/ход, продольная подача – 8,5 мм/мин; материал заготовок – сталь 12Х18Н10Т (образцы размером 100х33х5 мм) и сталь ШХ15 (образцы размером 100х20х5 мм) в состоянии поставки.

Для оценки коэффициента шлифования кругов измерялась потеря их массы и массы заготовок до и после испытаний с помощью электронных весов (с точностью до 0,01 г).

Для контроля температуры заготовок применялся оптический пирометр с пределом измерения 950 °С и ценой деления 0,1 °С. Температура измерялась после последовательного восьмикратного заглубления круга на глубину шлифования (0,01 мм) в поверхность заготовок.

Шероховатость обработанных поверхностей оценивалась на профилографе-профилометре модели «Talysurf 5-120». При этом шероховатость на каждой заготовке измерялась трижды на различных участках. Направление измерения было перпендикулярно направлению продольной подачи шлифовальных кругов [11].

Результаты исследования и их обсуждение

Результаты оценки эксплуатационных показателей опытных кругов при шлифовании заготовок из стали 12Х18Н10Т представлены на рис. 1.

Оценка режущей способности опытных инструментов по стали 12Х18Н10Т свидетельствует о повышении этого показателя у кругов из сферокорунда на 9–15 % по сравнению с обычными инструментами. Более значительно это повышение наблюдается (как и следовало ожидать) по сравнению с мелкозернистым инструментом. При обработке заготовок из стали ШХ15 видна аналогичная качественная картина – круги из сферокорунда превосходят на 15–20 % обычные инструменты по параметру режущей способности.

Рис. 1. Работоспособность опытных кругов из различных абразивов при шлифовании стали 12Х18Н10Т: а) коэффициент шлифования (Kg); б) режущая способность (Qm); в) разница температур нагрева заготовок (ΔT); г) составляющая силы резания Ру; д) составляющая силы резания Pz; е) сила резания R

Установлено, что при обработке заготовок из стали 12Х18Н10Т кругами из сферокорунда ЭС63Н, электрокорунда 24А50Н и электрокорунда 24А20Н, коэффициент шлифования опытных инструментов составил 0,89; 1,49 и 0,61 соответственно. Таким образом, износ кругов из полого сферокорунда на 41 % выше, чем у инструментов из белого электрокорунда 24А с близкой зернистостью (50Н), но примерно в 1,5 раза (на 45 %) меньше, чем у мелкозернистых кругов зернистостью 20Н.

Аналогичный по характеру результат получен при обработке заготовок из стали ШХ15.

Следует также отметить существенную (примерно трехкратную) разницу режущих способностей инструментов при обработке разных марок сталей.

Оценка температуры нагрева заготовок (из стали 12Х18Н10Т и стали ШХ15) при шлифовании опытными кругами показывает, что при использовании инструментов из полого сферокорунда выделяется меньшее количества тепла (на 28–31 % и 39–47 % соответственно).

Сравнение результатов по разным сталям показывает, что обработка нержавеющей стали осуществляется со значительно большими выделениями тепла (приблизительно в 3,5–4 раза).

При шлифовании кругами из сферокорунда возрастают силовые нагрузки. Так, составляющая силы резания Ру возрастает на 24–72 %, что отражается на повышенном износе инструмента из сферокорунда по сравнению с кругами из зерен близкой зернистости. При этом составляющая силы резания Pz находится приблизительно на одном уровне при шлифовании заготовок из одной марки стали. Несколько большая разница фиксируется при обработке заготовок из стали ШХ15.

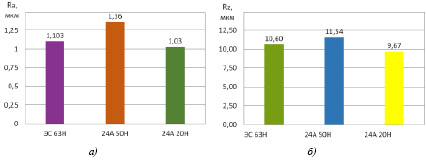

Результаты оценки шероховатости заготовок из стали 12Х18Н10Т после шлифования опытными кругами представлены на рис. 2.

Аналогичный по характеру результат получен при обработке заготовок из стали ШХ15.

Таким образом, круги из полого сферокорунда обеспечивают при плоском шлифовании различных марок сталей меньшую на 15–21 % шероховатость Ra по сравнению с инструментами из обычного белого электрокорунда с близкой зернистостью и несколько уступают мелкозернистым кругам из белого электрокорунда (на 7–9 %), размер зерен которых в 3 раза меньше. По параметру Rz наблюдается аналогичная качественная картина. Относительная разница показателей здесь составляет 8–14 % и 9,7–11 % соответственно.

Установлено, что при обработке заготовок из стали 12Х18Н10Т опытными кругами снижается шероховатость деталей по параметру Ra и Rz.

Полученные результаты можно объяснить тем, что толщина стенок сфер (после их разрушения), как было выявлено ранее, составляет 45–65 мкм, что сближает их по геометрии изнашиваемых кромок с геометрией мелкозернистых зерен белого электрокорунда. Поэтому шероховатость Ra и Rz после обработки кругами из полого сферокорунда близка к показателям обработки мелкозернистыми кругами. Это означает, что такие круги можно использовать вместо мелкозернистых инструментов при сохранении высокой производительности обработки.

Рис. 2. Результаты оценки шероховатости заготовок из стали 12Х18Н10Т, обработанных опытными шлифовальными кругами: а) по параметру Ra; б) по параметру Rz

В целом круги из полого сферокорунда по сравнению с инструментами из обычных зерен обладают явным преимуществом по снижению шероховатости обрабатываемых поверхностей, уменьшению температуры нагрева заготовок и повышению производительности обработки.

Заключение

В результате проведенных исследований по изготовлению и испытанию опытных шлифовальных кругов получены следующие основные результаты:

− режущая способность кругов из полого сферокорунда ЭС63 на 9–15 % выше, чем у инструментов из белого электрокорунда с близким размером зерен (24А50Н), и на 15–20 % выше, чем у мелкозернистых кругов из белого электрокорунда 24А20Н;

− прирост температуры нагрева заготовок при шлифовании кругами из полого сферокорунда на 28–31 % и на 39–47 % меньше по сравнению с кругами из абразива 24А50Н и 24А20Н соответственно;

− шлифовальные круги из полого сферокорунда обеспечивают меньшую на 15–21 % шероховатость Ra по сравнению с инструментами из белого электрокорунда с близкой зернистостью (24А50Н) и уступают мелкозернистым кругам (из 24А20Н) на 7–9 %; аналогичный эффект наблюдается по параметру Rz;

− более производительная работа кругов из сферокорунда сопровождается более высокими силовыми нагрузками при шлифовании (возрастает сила резания и ее составляющие) и более интенсивным износом инструмента.

Таким образом, полученные результаты позволяют констатировать, что шлифовальные круги из полого сферокорунда целесообразно применять на операциях чистового окончательного шлифования с повышенной производительностью (съемом металла), а также использовать для тех операций, где важно соблюдать пониженную температуру шлифования (например, для бесприжеговой заточки инструментов).

Библиографическая ссылка

Коротков А.Н., Коротков В.А. СРАВНИТЕЛЬНЫЙ АНАЛИЗ ПРИМЕНЕНИЯ ПОЛОГО СФЕРОКОРУНДА В КАЧЕСТВЕ АБРАЗИВА В ШЛИФОВАЛЬНЫХ КРУГАХ ПРИ ПЛОСКОМ ШЛИФОВАНИИ // Современные наукоемкие технологии. 2022. № 4. С. 52-56;URL: https://top-technologies.ru/ru/article/view?id=39107 (дата обращения: 03.01.2026).

DOI: https://doi.org/10.17513/snt.39107