Исследования центробежного насосного оборудования нефтегазовой промышленности России выявили основные виды неисправности, с которыми повсеместно сталкиваются специалисты отрасли. Для своевременного предупреждения и правильной индикации неисправностей, которые возникают в насосных агрегатах непосредственно при эксплуатации, необходимо совершенствовать существующие методы анализа и математические модели для определения дефектов насосного оборудования по результатам вибродиагностики. В частности, разрабатываемые математические модели должны быть более совершенны, в них необходимо учитывать физические основы взаимодействия подвижных элементов, к которым можно отнести вал и подшипники (качения и скольжения), а также в данных моделях учитываются гидродинамические характеристики масляного слоя на границе контакта вала с подшипником [1].

Самыми распространёнными неисправностями насосного оборудования являются:

− нарушения соосности валов;

− нарушения жесткости опорной системы;

− дефекты подшипников скольжения;

− дефекты подшипников качения;

− нарушения гидродинамики потока;

− вибрация электрических машин электромагнитного происхождения.

Анализ источников, посвященных проблеме обнаружения неисправности подшипников качения насосного оборудования, позволил выявить самые распространённые, которые в большей степени встречаются в эксплуатационных условиях нефтегазового комплекса. Выделим, что неисправности подшипниковых узлов могут быть связаны со спаренными подшипниками (радиальными и радиально-упорными) при условии неработоспособности обоих.

При анализе подшипника качения обнаружено, что основные узлы и детали подшипников могут иметь цвета побежалости, и особенно они ярко выражены на обоймах и шариках, трещины и вырывы, а также, возможно, некоторые шарики могут быть расколоты.

Следующий вид неисправности проявляет себя при работе насоса: индикатором данной неисправности является вибрация насоса, которая может сопровождаться постукиванием в подшипнике, а также возможен нагрев. Основной причиной анализируемой неисправности является выработка ресурса сепаратора одного из подшипников (либо обоих) или выработка посадочного место подшипника в картере.

Другой вид неисправности спаренных радиально-упорных подшипников появляется тогда, когда подшипник рассыпался. При этом ротор получил свободное осевое перемещение, и насос начал сильно вибрировать. Электропривод насоса отключился из-за перегрузки [1].

В случаях, когда подшипник сильно греется и насос вибрирует, как следствие, его перегрузка может привести к отключению электропривода [1]. Причиной, которая могла повлечь появление данной неисправности, является проворот внутренней обоймы подшипника на валу.

Нагрев подшипников и вибрация насоса указывают па полный или частичный выход из строя подшипников, и поэтому требуется немедленное выключение насоса [1, 2].

Для правильного определения неисправности исследуемого насосного оборудования необходима разработка более совершенных моделей, использующих штатные системы мониторинга и вибродиагностики и позволяющих прогнозировать возможные неисправности и повреждения деталей и узлов, опирающиеся на статистические модели оценки неисправности конкретного узла или детали исследуемого насосного оборудования.

Цель исследования – совершенствование математической модели и методики диагностики неисправностей насосного оборудования для нефтегазового комплекса.

Материалы и методы исследования

Материалы и методы исследования – математическое моделирование и вероятностно-статистические методы принятия решений при анализе неисправности насосного оборудования.

Авторская методика вибродиагностического исследования центробежного насосного агрегата

Авторами в работах [3, 4] предлагается оригинальная модель, которая включает в себя все необходимые элементы, которые позволяют оценить неисправность насосного оборудования по результатам вибродиагностики (виброграммы).

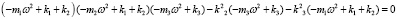

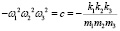

Основополагающим в предложенной модели является характеристическое (векторное) уравнение [3, 4]:

, (1)

, (1)

где m1, m2, m3 – масса корпуса, вала, подшипника; ω – частота, измеряемая вибрографом; k1, k2, k3 – коэффициенты жесткости корпуса, вала, подшипника соответственно.

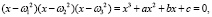

Из выражения (1) при преобразованиях и раскрытии скобок можно получить уравнение третьей степени вида

(2)

(2)

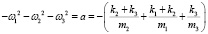

Для решения выражения (2) произведем преобразования путем замены переменной x = ω2 [2, 3]:

, (3)

, (3)

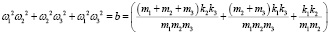

, (4)

, (4)

. (5)

. (5)

Тогда получим  , выражение (3) принимает вид

, выражение (3) принимает вид  , где

, где

Проверим условие  .

.

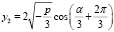

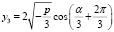

Это так называемый «неприводимый случай», в котором формулы Кардано для корней кубического уравнения могут иметь следующие (тригонометрические) представления [4]:

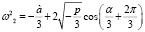

, (6)

, (6)

;

;

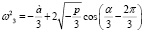

, (7)

, (7)

. (8)

. (8)

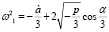

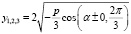

Из выражений (6)–(8) при условиях, что p < 0 и Q < 0, которые равносильны тому, что |cosα| < 1, случай Q = 0, то есть cosα = 1 [3, 4]. Тогда выражения (6)–(8) примут вид [2–4]:

, (9)

, (9)

, (10)

, (10)

. (11)

. (11)

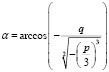

Для выражений (9)–(11) принимаем

с учетом интервала 0 < α < π, для общего сведения тригонометрическое представление корней имеет вид

.

.

Это проверяется непосредственной подстановкой и использованием тождества

Тогда

то есть  , при Q < 0.

, при Q < 0.

Случай же Q = 0, то есть cosα = 1, то α = 0 и  . Это кратность корней вырождения [4].

. Это кратность корней вырождения [4].

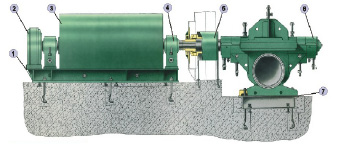

Сущность предложенной модели заключается в отслеживании изменений по результатам вибродиагностики (виброграмм), а также определений k1,k2 и k3 – жесткости упругих соединений для насосного оборудования [3, 5]. Схема насосного агрегата приводится на рисунке, где отмечены основные узлы и детали, которые необходимо диагностировать и определять неисправности, которые могут возникнуть в процессе эксплуатации.

Данные критериальные коэффициенты (k1,k2 и k3) характеризуют определенный узел насосного оборудования, и по изменению их значения возможно определение неисправности в данном узле насосного агрегата.

В работах [2, 3] дается более полное описание и разъяснение физического смысла данных критериев, поэтому в данной работе мы их приводить не будем.

Для правильной постановки диагноза необходимо применить один из методов распознавания. Одним из самых распространённых методов распознавания является метод Байеса, который позволяет поставить правильный диагноз неисправности насосного оборудования. При анализе методов технической диагностики стоит особо выделить метод Баейса, который в полной мере позволяет через свое основное уравнение определить вероятность наступления определенного события благодаря анализу косвенных параметров (данных) [6].

Центробежный насосный агрегат: 1) рама электродвигателя; 2) возбудитель; 3) электродвигатель; 4) подшипник электродвигателя; 5) муфта; 6) насос; 7) фундамент

Анализируя сопутствующие косвенные (критериальные) признаки по формуле (12), вычисляем вероятность подтверждения данного диагноза.

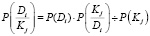

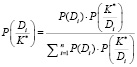

В основу метода Байеса положено уравнение

, (12)

, (12)

где i – данная гипотеза; Di – диагноз;  – вероятность диагноза Di после того как стало известно Kj (апостериорная вероятность диагноза); Kj – признак, встречающийся при диагнозе Di; P(Di) – априорная вероятность диагноза Di, полученная по статистическим данным;

– вероятность диагноза Di после того как стало известно Kj (апостериорная вероятность диагноза); Kj – признак, встречающийся при диагнозе Di; P(Di) – априорная вероятность диагноза Di, полученная по статистическим данным;  – вероятность появления признака Kj у насоса с состоянием Di; полная вероятность, т.е. вероятность наступления признака Kj с любой из гипотез. Следующий этап – это построение диагностической матрицы. По признакам

– вероятность появления признака Kj у насоса с состоянием Di; полная вероятность, т.е. вероятность наступления признака Kj с любой из гипотез. Следующий этап – это построение диагностической матрицы. По признакам  была обработана статистическая информация по повреждениям насосного оборудования исследуемого объекта [5, 6].

была обработана статистическая информация по повреждениям насосного оборудования исследуемого объекта [5, 6].

Рассмотрим метод Байеса на примере исследования вероятности возникновения различных состояний неисправности, которые сопряжены с сигнализирующими о них признаками.

При анализе центробежного насосного оборудования нефтегазового комплекса можно выделить неисправности подшипников качения. Неисправности подшипников качения характеризуются двумя признаками: K1 – сокращенный выбег ротора двигателя и K2 – увеличенная вибрация двигателя. Данные признаки при проявлении свидетельствуют о заклинивании тел качения подшипника из-за ухудшения условий смазки (состояние D1), либо касанием ротора о корпус двигателя из-за интенсивной раскатки наружной обоймы (состояние D2), либо с исправным состоянием (состояние D3).

Для определения состояния (постановка диагноза) центробежного насосного оборудования при возможных сочетаниях признаков.

Таблица 1

Исходные данные вероятностей состояний насосов при различных признаках

|

|

|

|

|

|

|

P(D1) |

P(D2) |

P(D3) |

|

0,37 |

0,19 |

0,33 |

0,14 |

0,07 |

0,00 |

0,18 |

0,30 |

0,52 |

Таблица 2

Вероятности признаков и априорные вероятности состояний исследуемого центробежного насосного агрегата

|

Di |

|

|

|

|

|

|

D1 |

0,38 |

0,62 |

0,19 |

0,81 |

0,18 |

|

D2 |

0,33 |

0,67 |

0,14 |

0,86 |

0,30 |

|

D3 |

0,07 |

0,93 |

0,00 |

1,00 |

0,52 |

1. Сведем исходные данные в диагностическую таблицу (табл. 2). При этом вероятности отсутствия признаков  вычислим по формуле

вычислим по формуле

. (13)

. (13)

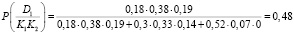

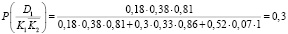

2. Находим вероятностное состояние для исследуемого центробежного насосного агрегата, при условии проявления признака  . При выполнении условия, что все признаки независимые, вычислим вероятность состояния D1 при условии выполнения признаков K1 и K2 согласно формуле

. При выполнении условия, что все признаки независимые, вычислим вероятность состояния D1 при условии выполнения признаков K1 и K2 согласно формуле

. (14)

. (14)

В выражении (14)  – вероятность (апостериорная) диагноза Di после того, как стали известны результаты обследования по комплексу признаков K*; P(Di) – априорная вероятность диагноза;

– вероятность (апостериорная) диагноза Di после того, как стали известны результаты обследования по комплексу признаков K*; P(Di) – априорная вероятность диагноза;  – вероятность появления (или отсутствия) комплекса признаков K* в состоянии Di.

– вероятность появления (или отсутствия) комплекса признаков K* в состоянии Di.

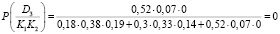

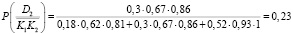

.

.

Тогда получим

,

,

.

.

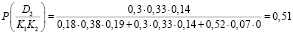

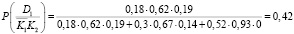

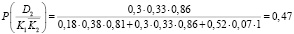

3. Для определения вероятностного состояния подшипника качения, при обследовании установлено, что сокращенного выбега ротора двигателя не наблюдается (признак K1 отсутствует), но увеличивается вибрация двигателя (признак K2 наблюдается).

.

.

Тогда

,

,

.

.

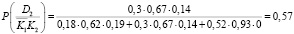

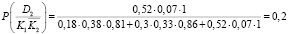

4. Получим вероятности состояний центробежного насосного агрегата, когда признак K1 наблюдается, а признак K2 – отсутствует;

.

.

По аналогии:

,

,

.

.

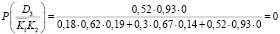

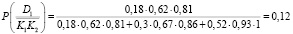

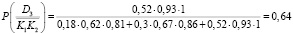

5. Для вычисления вероятностей состояния центробежного насосного агрегата при отсутствии обоих признаков K1 и K2 получим следующие результаты:

.

.

По аналогии:

,

,

.

.

Запишем вычисленные вероятности в диагностическую матрицу (табл. 3).

Таблица 3

Диагностическая матрица центробежного насосного агрегата

|

Di |

|

|

|

|

|

D1 |

0,48 |

0,42 |

0,3 |

0,12 |

|

D2 |

0,51 |

0,57 |

0,47 |

0,23 |

|

D3 |

0,00 |

0,00 |

0,2 |

0,64 |

6. При анализе результатов определено, что при появлении признаков K1 и K2 (сокращенный выбег ротора двигателя и увеличенная вибрация двигателя) у исследуемого объекта (центробежного насосного агрегата) в подшипниках качения вероятность наступления состояния D1 и D2 (заклинивание тел качения подшипника из-за ухудшения условий смазки и касание ротора о корпус двигателя из-за интенсивной раскатки наружной обоймы) установлено, что значение равны (0,48 и 0,51). В таких случаях очень часто проводят дополнительное обследование для точного определения состояния подшипника качения. При условии невыполнения обоих признаков очень часто исправное состояние D3 соответствует вероятности, равной 0,64.

При отсутствии признака K1 и наличия признака K2 с вероятностью 0,57 имеется событие D2 (касание ротора о корпус двигателя из-за интенсивной раскатки наружной обоймы). При отсутствии признака K2 и наличия признака K1 с вероятностью 0,47 имеется событие D2 .

7. Ранжируем состояние Di по степени опасности.

В нашем случае последовательность состояний такова: D2 – D1 – D3.

Отсюда назначаем последовательность проверок:

− проверяется K1 и K2;

− проверяется K1 и K2;

− проверяется K1 и K2.

Отметим, что для определения априорной вероятности P(Dj) определяется закон распределения отказов. Отметим, что в основе теории надежности нефтегазового оборудования возможно применение закона распределения случайной величины.

К примеру: 1) нормальный закон распределения; 2) закон распределения Вейбулла; 3) экспоненциальный закон

Кроме этого, можно воспользоваться следующими методами для определения закона распределения случайной величины:1) определение закона распределения по статистическим данным наработки на отказ погружных агрегатов; 2) приближенный способ оценки при отсутствии статистической информации [4, 6, 7].

После получения предварительного диагноза применяем один из методов параметрической диагностики (акустические методы; тепловые методы; трибодиагностика; радиография; магнитопорошковый метод; вихретоковый метод; ультразвуковой контроль) для проверки правильности поставленного диагноза. Если диагноз подтверждается инструментальными методами, то приступаем к устранению неисправности насосного оборудования. Если диагноз не подтверждается, то выбираем второй, третий и четвертый диагноз согласно матрице и проверяем каждый [8, 9]. Преимуществами предложенной методики является полная автоматизация и ее адаптация непосредственно под любой вид роторного оборудования, а также высокая степень определения правильного диагноза, которая вместе с параметрическими методами проверки диагноза позволяет достигнуть 95%.

Исследование насосного оборудования по разработанной методике имеет определенные преимущества перед существующими методами вибродиагностики и позволяет использовать разработанную математическую модель как экспертную систему выявления неисправностей роторного оборудования (насосные агрегаты, газоперекачивающие агрегаты).

В рамках данной работы предложена новая концепция анализа данных, получаемых методами вибродиагностики (оценкой виброграмм).

Существующие методы основаны на параметрической диагностике и анализе данных, полученных путем исследования специальными приборами, а авторами была поставлена другая задача, которая заключается в использовании штатных систем вибродиагностики и вибромониторинга, а также построения на их основе более точных моделей, позволяющих конкретизировать неисправность непосредственно в самом узле неисправного оборудования.

Отметим, что в рамках данной статьи предложена методика (алгоритм действий) для определений неисправности насосного оборудования, разработана единая методика, позволяющая провести диагностику оборудования по ряду критериев и включающая особенности исследуемого оборудования.

Заключение

В рамках данной работы предложена новая методика, которая включает в себя несколько методов моделирования и реализации в единую модель определения неисправности насосного оборудования при помощи штатных систем вибромониторинга и вибродиагностики. Авторами предложена экспертная система анализа данных в режиме реального времени, а также предусмотрена возможность анализа виброграмм и определения неисправности насосного оборудования в процессе верификаций. Вероятностно-статистические методы, которые входят в предложенную методику для проверки и правильной постановки диагноза исследуемого насосного оборудования, позволяют привязать предложенную методику к конкретному виду насосного оборудования. Принципы и физические основы, заложенные в предложенную модель, позволяют исследовать роторное оборудование и определять его неисправности на ранних этапах зарождения дефекта в узлах и элементах насоса.

Применение в предложенной методике вероятностно-статистического метода позволит сократить время прогнозирования неисправности насосного агрегата в условиях эксплуатации.

Таким образом, можно отметить, что авторами предлагается комплексная система предупреждения и диагностики насосного оборудования нефтегазового комплекса, которая может предупреждать развитие дефектов в подшипниках качения и скольжения, износе узлов рабочего колеса насоса и разрушения элементов конструкций оборудования.

Библиографическая ссылка

Паранук А.А., Меретуков М.А., Величко Е.И., Кохужева Р.Б., Румянцев С.В., Субочев О.Г. РАЗРАБОТКА МЕТОДИКИ ВИБРОДИАГНОСТИКИ ЦЕНТРОБЕЖНЫХ НАСОСНЫХ АГРЕГАТОВ ДЛЯ НЕФТЕГАЗОВОГО КОМПЛЕКСА // Современные наукоемкие технологии. 2022. № 2. С. 78-85;URL: https://top-technologies.ru/ru/article/view?id=39041 (дата обращения: 13.02.2026).

DOI: https://doi.org/10.17513/snt.39041