В современных условиях актуальным является вопрос улучшения свариваемости стали и повышения качества сварных конструкций, разнообразных модификаций, выполняемых их различных материалов. Одним из эффективных способов сварки плавления является DC TIG. Название обусловлено сочетанием английских слов: Tungsten (Вольфрам) – Inert (Инертный) – Gas (газ). Вольфрам применяется для изготовления неплавящегося электрода, так как он является тугоплавким материалом. Инертный газ обеспечивает защиту расплавленного металла, а также способствует протеканию процесса ионизации газового промежутка при горении сварочной дуги.

Цель исследования – определение эффективного, универсального способа сварки, способствующего получению качественных сварных швов при соединении различных конструкционных материалов и сплавов, для повышения качества и надежности сварных конструкций на основе систематизации, обобщения и развития литературных источников и анализа практического опыта.

Материалы и методы исследования

В качестве материалов использованы результаты исследований особенностей технологии TIG сварки (О.О. Горшковой [1], В.Я. Кононенко [2], Н.А. Юхина [3] и др.), проанализированы результаты опыта практического применения данной технологии для получения качественного сварного соединения ([4–6] и др.) проанализированы результаты металлографических исследований сварных швов. Для Технологий TIG сварки предусмотрена защита зоны сварки посредством инертного газа, то есть от воздействия окружающей среды защищены сварочная дуга, присадочный материал, неплавящийся электрод (вольфрамовый), что способствует предотвращению попадания в зону сварки влаги и газов (кислорода и азота).

Методы исследования позволили провести анализ, систематизацию и обобщение существующих работ и исследований с целью определения технологии TIG сварки, как одного их универсальных и эффективных способов получения качественных сварных швов, а соответственно, сварных конструкций. Применены следующие методы: теоретические (изучение, анализ и синтез литературы по рассматриваемой проблеме); эмпирические (изучение, анализ документации, сравнение данных существующих исследований), практические (металлографические исследования сварных швов).

Результаты исследования и их обсуждение

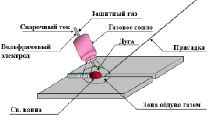

Нами установлено, что технология TIG сварки обеспечивает исключение процесса окисления присадочного материала, вследствие того, что он постоянно находится в инертном газе, который его защищает от воздействия окружающей среды. При последующем зажигании дуги с целью избежания попадания загрязненного металла в зону сварки, присадочная проволока некоторое время удерживается в защитном газе после окончания процесса сварки. Для равномерного распределения тепла между свариваемым металлом и электродом применяется постоянный ток прямой полярности. Применение электродов малого диаметра обеспечивает процесс стабильного и концентрированного горения дуги, это обеспечивает формирование узкого шва с глубоким проплавлением металла шва [1]. На рис. 1 представлено схематическое изображение процесса сварки.

Рис. 1. Схематичное изображение процесса DC TIG сварки

Анализ практического опыта показывает, что существуют два способа зажигания дуги в процессе TIG сварки:

− бесконтактное высокочастотное искровое зажигание высоким напряжением до 10 кВ. При данном способе отсутствует механический контакт неплавящегося электрода и основного металла, в процессе зажигания сварочной дуги защитный газ ионизируется и становится проводником. Бесконтактное зажигание способствует защите неплавящегося электрода от механических повреждений, что в свою очередь исключает возможность попадания вольфрамовых включений в металл сварочной ванны, обеспечивая формирование качественного сварного шва [1]. Для бесконтактного способа применяется осциллятор, подающий высоковольтное слаботочное напряжение на заготовки.

− контактное зажигание осуществляется непосредственно при механическом взаимодействии вольфрамового электрода и поверхности основного металла. Процесс производится на токе малых значений, который увеличивается по мере зажигания дуги и достигает необходимых значений. Преимуществами данного способа являются отсутствие необходимости применения электронных устройств, компактные габариты оборудования, в сравнении с оборудованием, применяемым при бесконтактном способе [2].

Практический опыт показывает, что для получения качественных сварных соединений посредством TIG сварки необходимо предварительно осуществлять тщательную подготовку сварных кромок, металл должен быть сухим, очистку кромок свариваемого металла производят с двух сторон в месте предполагаемого шва на величину до 20 мм.

На практике определено, на качество сварного соединения оказывает влияние чистота неплавящегося вольфрамового электрода, а также угол его заточки, который должен составлять 20–90 градусов. В случае если угол заточки превышает указанные значения, то процесс горения дуги может быть неустойчивым в результате возможности возникновения блуждания катодного пятна по торцевой поверхности электрода. При меньшем значении угла заточки снижается ресурс работы вольфрамового электрода [1].

В процессе ТIG сварки возможны два варианта подачи присадочного материала. Первый способ – непрерывная подача, второй – подача «капля за каплей». В процессе ТIG сварки присадочный материал подается под углом 10–20 градусов, при этом угол наклона горелки составляет 60–80 градусов.

Проволока, применяемая в качестве присадочного материала в процессе TIG сварки, в своем составе содержит большее количество легирующих элементов, причем их содержание больше, чем содержится в свариваемом металле. Для избежания коррозии поверхность присадочного материала покрывают слоем меди. Угар присадочного материала минимален, это обусловлено тем, что через непосредственно через дугу присадочная проволока не проходит.

Нами определено, что при TIG сварке для обеспечения необходимой ширины шва требуется осуществлять правильный выбор длины сварочной дуги, что также способствует снижению риска возникновения короблений металла в зоне сварки за счет определения необходимой величины тепловложений. Определение длины сварочной дуги производится на основании учета типа сварного соединения и величины сварочного тока. Сварка тавровых соединений производится дугой до 5 мм, процесс сварки характеризуется задержкой газа. Угловые соединения свариваются дугой до 3 мм, что обусловлено потерей газа [3]. В табл. 1 мы представили, как зависит выбор диаметра электрода от величины сварочного тока.

Таблица 1

Зависимость диаметра электрода от сварочного тока

|

Диаметр ТIG электрода, мм |

Максимальный сварочный ток, А |

|

0,8 |

45 |

|

1,2 |

70 |

|

1,6 |

145 |

|

2,4 |

240 |

|

3,2 |

380 |

Процесс TIG сварки предусматривает применение защитных газов. Обобщение практического опыта показывает, что на величину расхода газа влияет ряд параметров:

− место сварки (работы производятся в помещении либо на открытом воздухе),

− тип применяемой сварочной TIG горелки,

− качество подготовки металла под сварку и т.д.

Выбор инертного газа, обладающего определенными теплофизическими свойствами, влияет на свойства сварочной дуги, форму формируемого сварного шва, определяет технологические возможности TIG сварки различных металлов и сплавов по химическому составу и толщине.

Нами проанализированы возможности применения различных защитных газов, выявлены их достоинства и недостатки:

− гелий – инертный газ, имеющий высокий потенциал ионизации, дает возможность применять высокое напряжение при сварке (больше, чем при использовании аргона), вследствие того, что при температурах плазмы имеет высокую теплопроводность. Гелий используют при сварке тонколистового металла. Высокая себестоимость гелия является его недостатком;

− аргон высшей или первой степени очистки (99,99–99,995 %) – способствует легкому зажиганию дуги, обеспечивает ее стабильное горение. Аргон обеспечивает формирование сварного шва без оксидной пленки, надежно защищая сварочную ванну от воздействия окружающей среды, это объясняется тем, что аргон тяжелее воздуха. Стоимость аргона значительно ниже в сравнении с гелием. Аргон применяют при сварке низколегированных, нержавеющих сталей, сплавов цветных металлов и т.д.;

− смесь аргона (70 %) и гелия (30 %) – позволяет вести сварку на больших скоростях, обеспечивая глубокое проплавление металла. Смесь целесообразно использовать при сварке цветных металлов и сплавов с высокой теплопроводностью (медь, алюминий и др.), с также в процессе сварки тяжелых металлов;

− смесь аргона (95 %) и водорода (5 %) – способствует формированию узкого шва с большей глубиной проплавления. Добавление водорода позволяет увеличить напряжение дуги, а соответственно, повысить тепловложения и скорость сварки. Смесь используется при соединении аустенитных нержавеющих сталей, никелевых сплавов.

На основании сравнительной характеристики газов и смесей, руководствуясь результатами практического опыта, можно констатировать, что аргон является наиболее оптимальным защитным газом для применения в процессе TIG сварки.

В качестве источника тока применяют инверторы, через которые осуществляется подача инертного газа, подвод тока к горелке, подача управляющих импульсов. При сварке крупногабаритных деталей применяют орбитальные камеры объемом до 450 м3, позволяющие производить процесс сварки в контролируемой атмосфере. Камеры могут быть стационарными и переносными [1]. Также процесс с TIG сварки с использованием выпрямителя. Нами определено, что наиболее применимы ряд выпрямителей, характеристики которых приведены в табл. 2.

Таблица 2

Выпрямители для ТIG cварки

|

Выпрямитель |

Р, кВт |

Imin, А |

U, В |

Размеры, мм |

Страна производитель |

|

Blue weld king TIG 280/1 AC/DC-HF/Lift 832201 |

10 |

5…250 |

380 |

960х340х820 |

Италия |

|

Ресанта САИ 180 АД |

5,3 |

10...180 |

220 |

360х135х232 |

Китай |

|

Сварог TIG 300S |

8,3 |

20…300 |

380 |

480х205х355 |

Китай |

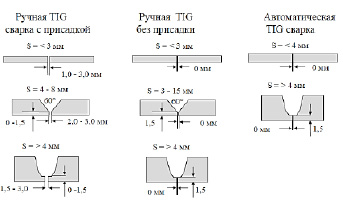

Рис. 2. Сварочные стыки в зависимости от режима TIG сварки

Для предотвращения возникновения дефектов в металле корня шва целесообразно применение поддува с обратной стороны. Анализ показывает, что наилучшие результаты при производстве поддува обеспечивает аргон [1]. Нами определено, что, поддув с обратной стороны применим для конструкций, к которым предъявляются высокие требования качества, например при сварке трубопроводов, сосудов высокого давления. Можно констатировать, что предварительная подача газа (до зажигания дуги) способствует обеспечению стабильного потока газа в момент зажигания; продувке сварочной горелки перед зажиганием; уменьшению количества воздуха в разделке шва; обеспечивает стабильное повторное зажигание.

Aргонодуговaя сварка с поддувом может оcуществляться в ручном, полуавтоматическом и aвтоматическом режимах.

Защитный газ, по окончанию процесса сварки, еще некоторое время подается в зону сварки, что способствует: охлаждению конца электрода, защите электрода от окисления; охлаждению сварочной ванны.

В результате анализа исследований можно представить основные формы сварочных стыков (рис. 2), получаемых в зависимости от режима TIG сварки [3, 4].

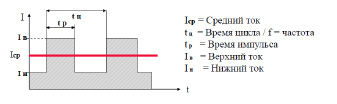

В процессе систематизации существующих работ нами выявлено, что наиболее перспективна импульсная TIG сварка (сварка на переменном токе), в процессе которой высокочастотные колебания пиковых значений способствуют нагреву основного металла и металла сварочной ванны. Импульсная сварка применяется для соединения металлов любых толщин во всех пространственных положениях, позволяет получать качественные сварные соединения разнородных металлов, обеспечивает высокое качество и хороший внешний вид сварных швов [4].

Процесс импульсной TIG сварки предусматривает подачу присадочного материала в сварочную ванну способом «капля за каплей», либо присадочная проволока может находиться над сварочной ванной в неподвижном состоянии.

Рис. 3. Импульсная TIG сварка

Импульсная сварка дает возможность соединять металлы любой толщины во всех пространственных положениях; соединять разнородные металлы; соединять заготовки разных толщин, обеспечивая высокое качество сварного соединения и требования к внешнему виду сварного шва [4].

В процессе импульсной TIG сварки ток колеблется с заданной частотой от верхнего до нижнего импульсного уровня, как представлено на рис. 3 [5]. В момент достижения током базовых значений нагрев металла уменьшается, это предотвращает перегрев сварных кромок, но обеспечивает стабильное горение дуги.

В зависимости от частоты импульсная TIG сварка разделяется на высокочастотную и низкочастотную (частота 50–500 Гц; время импульсов 0,02–0,002 с). Анализ качества сварных соединений показывает, что в процессе высокочастотной сварки обеспечивается глубокое проплавление металла при небольших тепловложениях [6]. При этом процесс сварки ведется на высоких скоростях, что позволяет соединять металлы толщиной менее 3 мм.

В процессе работы определено, что применение импульса несимметричного профиля является наиболее оптимальным в процессе сварки сталей, так как время, отведенное на остывание металла, увеличивается, что исключает перегрев металла. Если процесс ТIG сварки ведется с непрерывной подачей присадочной проволоки, то применяется редкая пульсация с частотой 0,5–1 Гц. В том случае, когда присадочный материал подается «капля за каплей», оптимальна частая пульсация с частотой более 50 Гц [1]. Толщина свариваемого металла определяет значения силы тока.

Результаты металлографических исследований сварных швов (рис. 4), полученных посредством TIG сварки показывают, что металл шва имеет мелкозернистое строение, является плотным, при этом практически отсутствует влияние нагрева на структуру металла в переходной зоне. Это обеспечивает высокие прочностные характеристики металла шва.

Рис. 4. Микрошлиф

При этом металлографические исследования сплавов типа магний-марганец (МА1) показали, что в переходной зоне наблюдается рост зерна, следовательно, ослабляется околошовная зона, а следовательно, уменьшаются прочностные характеристики сварного соединения, это следует учитывать при выборе способа сварки данных сплавов [1].

В процессе работы нами определены основные преимущества ТIG сварки, позволяющие рассматривать ее как одну из перспективных технологий для изготовления сварных конструкций, к ним относятся: высокое качество сварных соединений; хорошие внешние характеристики сварных швов, отсутствие шлака и брызг; возможность снижения внутренних напряжений в металле шва; исключение необходимости дополнительной обработки швов по окончанию процесса сварки; универсальность процесса сварки, возможность механизации. Однако следует указать и недостатки процесса: снижение производительности по сравнению с MIG / MAG сваркой; необходимость тщательной предварительной подготовки металла перед сваркой; требования к квалификации сварщика; при выполнении работ на открытом воздухе необходимость защиты места сварки для избежания воздействия на поток инертного газа; высокие требования к защитным газам, снижение прочности при сварке сплавов типа магний-марганец.

Заключение

Таким образом, анализ, систематизация существующих исследований по вопросам использования технологии ТIG сварки, материалов практических разработок, результатов металлографических исследований дает возможность рассматривать TIG сварку как перспективный, универсальный способ соединения металлов и сплавов, ориентированный на получение качественных сварных соединений.

Библиографическая ссылка

Горшкова О.О. ТЕХНОЛОГИЯ TIG СВАРКИ, ВОЗМОЖНОСТИ ПРИМЕНЕНИЯ // Современные наукоемкие технологии. 2022. № 2. С. 33-38;URL: https://top-technologies.ru/ru/article/view?id=39033 (дата обращения: 05.01.2026).

DOI: https://doi.org/10.17513/snt.39033