Благодаря уникальным свойствам твердосплавные материалы находят широкое применение в промышленности для обработки сплавов с высокой твердостью [1]. В то же время основными недостатками твердых сплавов являются их предрасположенность к хрупкому разрушению и малая пластичность, которые приводят к их низкому сопротивлению растягивающим, изгибающим напряжениям и неустойчивости к ударным нагрузкам. Для предотвращения указанных недостатков существует множество методов поверхностного и объемного упрочнения твердосплавных материалов, таких как модифицирование, легирование и др. [1, 2]. Кроме того, одним из способов повышения стойкости к износу и ударно-абразивным нагрузкам, снижения хрупкости твердосплавных материалов является разработка новых составов с введением добавок. В качестве добавок используются тугоплавкие металлы, карбиды, оксиды, нитриды и др. Авторами работ [3, 4, 5] показано, что добавки играют роль ингибитора роста карбидных зерен, которые служат каркасом в сформированной структуре твердосплавного материала. В последние годы наблюдается рост научного интереса к износостойким материалам с ультрадисперсной порошковой (УДП) добавкой, которая обеспечивает повышение физико-механических свойств [4, 6, 7]. Во многих работах исследователи описывают роль шпинели как ингибитора роста зерна, но все еще остаются вопросы о механизме, который тормозит рост зерна в процессе спекания [4, 8, 9]. Таким образом, введение добавок в состав твердосплавных материалов воздействует на их структурообразование и, соответственно, напрямую влияет на конечные физико-механические свойства материала.

В работе [10] разработаны износостойкие порошковые составы с УДП добавками шпинели магния, по которым были изготовлены опытные образцы буровых пластин. В результате комплексного исследования опытных образцов буровых пластин состава ВК8 с добавкой MgAl2O4 выявлено уменьшение размера зерен карбида вольфрама. Для установления причин роли добавок как ингибитора роста карбидных зерен целью работы является анализ процессов, происходящих при спекании шпинели магния, используемой в качестве добавки в состав опытных твердосплавных пластин для буровых коронок, при температуре спекания до 1450оС.

Материалы и методы исследования

Объектом исследования является УДП добавки шпинели магния – MgAl2O4, который имеет основной химический состав: MgO – 28,2%масс.; Аl2О3 – 71,8%масс. Особенности кристаллической структуры MgAl2O4, состоящей из трехслойной плотнейшей упаковки атомов кислорода, приведены в [11]. Структурные характеристики MgAl2O4 производства Института химии твердого тела и механохимии СО РАН следующие: внешний вид – белый тонкодисперсный порошок, химический состав – по содержанию примесей соответствует марке «чистый»; микродеформации – 0,60%; удельная поверхность – 72,43 м2/г; размер первичных частиц (кристаллитов) – 10,8 нм; плотность – 3,55 г/см3.

Для проведения исследований в работе использованы следующие методы: микрорентгеноспектральный анализ с помощью электронного микроскопа JEOL JSM-6840LV; интерпретация полученных результатов проведена программой Software INCA Energy; на дифрактометре D2 PHASER с базой данных PDF-2/Release 2011 RDB выполнен рентгенофазовый анализ (РФА). Термический анализ для исследования процессов, влияющих на свойства материалов при различных температурах, выполнен на синхронном термоанализаторе STA 449C.

Для проведения анализов были подготовлены навески порошков массой примерно 8 мг. УДП добавки шпинели магния из-за размерных особенностей могут поглощать в себя влагу и примеси. Для идентификации элементов и фаз навесок в исходном и прокаленном состоянии проведены микрорентгеноспектральный и рентгенофазовый анализы. Термический анализ проведен в диапазоне температур от комнатной температуры до 14500С, что позволит выявить процессы, происходящие в порошках под воздействием температур, влияющих на формирование структуры в твердосплавных материалах.

Результаты исследования и их обсуждение

Работа проведена в два этапа: определение количественного состава и идентификация фаз исходных порошков – первый этап; второй этап – выявление процессов, протекающих во время нагрева шпинели магния по следующим режимам: от комнатной температуры до температур 6000С; 10000С и 14500С.

На первом этапе микрорентгеноспектральным и рентгеноструктурным анализами исходных порошков шпинели магния выявлены соответствие элементного состава, а также наличие примесей продуктов получения порошковых материалов. Данные количественного состава исходного порошка шпинели магния приведены в таблице 1. РФА определен состав шпинели, состоящий из смеси фаз шпинели, периклаза и фаз слоистых двойных гидроксидов (Mg6Al2(OH)18 · 4.5H2O) (табл. 1).

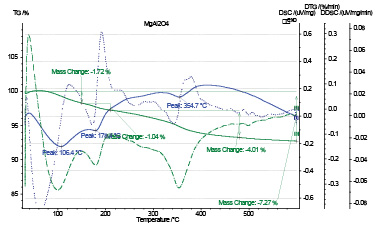

Второй этап исследования начали с термического анализа в диапазоне температур от комнатной температуры до температуры 6000С (рис. 1). При этом выявлено наличие эндотермических процессов на следующих участках: от комнатной температуры до температур 1000С, 130–2000С и 300–4000С. Наличие эндотермических процессов подразумевает удаление адсорбированной воды: на данной кривой термогравиметрии участок эндотермического процесса выявлен на участке до температуры 2000С, а потеря массы составила ≈ –1,04 %масс.

Таблица 1

Количественный состав элементов MgAl2O4, ат. %.

|

Spectrum |

In stats. |

Na |

Mg |

Al |

Total |

|

1 |

Yes |

1,83 |

62,85 |

35,32 |

100,00 |

|

2 |

Yes |

0,50 |

29,66 |

69,84 |

100,00 |

|

3 |

Yes |

1,35 |

27,29 |

71,36 |

100,00 |

|

4 |

Yes |

1,48 |

45,82 |

52,70 |

100,00 |

|

Mean |

1,29 |

41,40 |

57,31 |

100,00 |

|

|

Std. deviation |

0,57 |

16,50 |

16,92 |

||

|

Max. |

1,83 |

62,85 |

71,36 |

||

|

Min. |

0,50 |

27,29 |

35,32 |

Рис. 1. Термический анализ ультрадисперсного порошка шпинели магния от комнатной температуры до температуры 6000С

На участке 200–4000С происходит начало удаления межслоевой воды слоистых двойных гидроксидов (СДГ), потеря массы составила ≈ –4 % масс. Конец нагрева от 4000С до 6000С относят к дегидроксилированию бруситоподобных слоев и удалению межслоевых анионов СДГ, общая потеря массы составила –7,27 % масс. [12, 13].

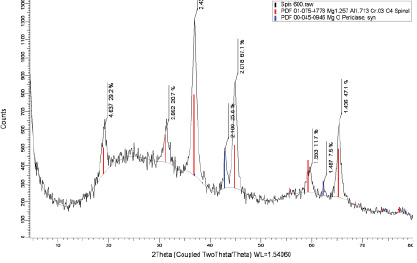

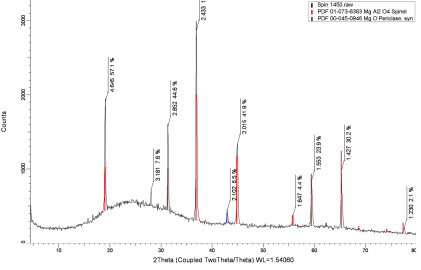

РФА показал, что в дифрактограммах шпинели происходит полное исчезновение рефлексов, характерных для структуры СДГ (рис. 2), а при повышении температуры наблюдается образование новых фаз Mg-O и MgAl2O4 [14, 15].

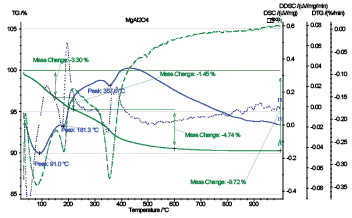

На рисунке 3 представлены результаты термогравиметрии шпинели магния от комнатной температуры до температуры 10000С. Описываются характерные признаки распада СДГ.

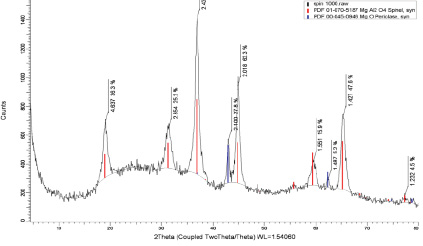

На кривой термограммы от комнатной температуры до температуры 10000С можно увидеть четыре участка потери адсорбированной воды. До температуры 1500С потеря массы составляет –3,3%; второй участок наблюдается при температурах 150–2000С, при этом потеря массы составляет 1,4%; с температуры 2000С до температуры 4000С – третий участок потери массы, она составляет 4,7%; четвертый участок, который охватывает температуры с 6000С до 10000С, не показывает потери массы. Следовательно, в соответствии с термограммой, общая потеря массы до температуры 10000С составляет 9,7%. Характерные рефлексы для СДГ не были обнаружены и при прокаливании до 6000С [12]. Дифрактограмма, представленная на рисунке 4 прокаленного ультрадисперсного порошка шпинели до 10000С, показывает основные пики фаз шпинели магния и периклаза.

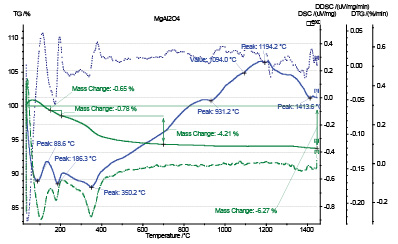

Общая картина термогравиметрии ультрадисперсного порошка шпинели магния от комнатной температуры до температуры 14500С показана на рисунке 5. На участках температур с шагом 1000С, начиная от температуры 9000С до температуры 11000С, и при температурах 12500С, 13900С и 14500С обнаружены эндотермические пики. Наличие эндотермических пиков описывает образование фазы стехиометрической шпинели наряду с Mg-O. На дифрактограмме ультрадисперсного порошка шпинели магния, прокаленного до 14500С, выявлены более четкие линии интенсивности, соответствующие шпинели и периклазу.

Рис. 2. Дифрактограмма прокаленного ультрадисперсного порошка шпинели от комнатной температуры до температуры 6000С

Рис. 3. Термический анализ ультрадисперсного порошка шпинели магния от комнатной температуры до температуры 10000С

Рис. 4. Дифрактограмма прокаленного ультрадисперсного порошка шпинели магния до температуры 10000С

Рис. 5. Термический анализ ультрадисперсного порошка шпинели магния от комнатной температуры до температуры 14500С

В результате проведенной термогравиметрии можно утверждать, что исследуемая ультрадисперсная добавка шпинели магния состоит из фаз шпинели, периклаза и СДГ. При увеличении от комнатной температуры до температуры 14500С установлен распад СДГ. Дифрактограммы рентгенофазового анализа выявили пики, соответствующие образованиям фаз Мg-O и стехиометрической шпинели в процессах, протекающих при высоких температурах.

Рис. 6. Дифрактограмма прокаленного ультрадисперсного порошка шпинели до температуры 14500С

Заключение

В результате проведенных экспериментальных исследований, термического анализа ультрадисперсных порошковых добавок шпинели магния для буровых пластин при твердофазном спекании сделаны следующие выводы.

1. Микрорентгеноспектральный и рентгенофазовый анализы шпинели магния показали, что ультратонкий порошок шпинели состоит из фаз шпинели, периклаза, слоистых двойных гидроксидов и незначительного количества примесей.

2. Термический анализ шпинели магния в диапазоне температур от комнатной температуры до температуры 14500С выявил образование новых фаз. Рентгенофазовый анализ при температурах 6000С, 10000С, 14500С определил, что существует разложение слоистых двойных гидроксидов на стехиометрическую шпинель и двойные оксиды – периклаз.

3. Наличие фаз Мg-O и стехиометрическая шпинель в выбранном интервале температур препятствует диффузии вольфрама и углерода в кобальте при выбранной технологии изготовления твердосплавных буровых пластин с добавкой шпинели магния. Иными словами, данные фазы выполняют функцию ингибитора роста карбидных зерен и могут препятствовать срастанию мелких зерен в одно крупное.

Авторы выражают благодарность сотрудникам ИГАБМ СО РАН за проведение термического, микрорентгеноспектрального и рентгенофазового анализа.

Библиографическая ссылка

Федоров М.В., Васильева М.И. ТЕРМО-ФАЗОВЫЙ АНАЛИЗ СПЕКАНИЯ ДО 1450ОС УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ ШПИНЕЛИ МАГНИЯ, ИСПОЛЬЗУЕМЫХ В КАЧЕСТВЕ ДОБАВОК В СОСТАВ ШИХТЫ БУРОВЫХ ПЛАСТИН // Современные наукоемкие технологии. 2021. № 12-2. С. 252-258;URL: https://top-technologies.ru/ru/article/view?id=38984 (дата обращения: 21.02.2026).

DOI: https://doi.org/10.17513/snt.38984