Отечественный и зарубежный опыт показывает, что внедрение средств диагностирования, позволяющих выбирать приёмы и методы обслуживания исходя из реального состояния агрегатов, является одним из важнейших факторов повышения экономической эффективности использования оборудования в промышленности. Назначение диагностики – выявление и предупреждение отказов и неисправностей, поддержание эксплуатационных показателей в установленных пределах, прогнозирование состояния в целях полного использования до ремонтного и межремонтного ресурса.

Важность контроля состояния оборудования методами неразрушающего контроля и диагностики давно признана на подавляющем большинстве металлургических предприятий. Но сложившееся традиционное разделение сфер ответственности между различными службами предприятия, осуществляющими ремонт и техническое обслуживание того или иного технологического оборудования или элементов этого оборудования, часто усложняет процесс оценки реального состояния объекта в целом. Как правило, на большинстве крупных предприятий сформированы собственные службы диагностики и оценки вероятности отказов. На ряде предприятий такие службы оснащены дорогостоящим комплексом оборудования, позволяющим осуществлять оценку состояния как механического, так и электрического, так и теплоэнергетического оборудования и другого оборудования заводов. Заводское оборудование разделено на категории. Ключевое оборудование контролируется централизованной службой, неключевое диагностируется по заявкам цехов или не диагностируется вовсе, работая на отказ. Диагностирование неключевого оборудования возлагается на цеховые службы, имеющие оснащённость диагностическим оборудованием на уровне 30-х гг. или работающих только органолептическими методами. В то же время диагностирование на уровне «участок, цех» при грамотном подходе способно выявлять и предотвращать значительную долю отказов. Не всегда целесообразно оснащать каждую такую службу собственным диагностическим набором дорогостоящего оборудования. Одним из способов повышения эффективности технического обслуживания оборудования в этих условиях является оснащение структурных подразделений в рамках крупных предприятий недорогим оборудованием, доверив им анализ качества работы оборудования, решение диагностических задач и выявление причин потери ресурса оборудования путем комплексной диагностики с первоначальным акцентом на упреждающее техническое обслуживание.

Не менее важной задачей является оптимизация поставок запасных частей на уровне «цех, участок». Традиционный подход с анализом статистики уже произошедших функциональных отказов неэффективен на новом, впервые применяемом оборудовании при отсутствии отказов. Метод экспертных оценок при наличии принципиально нового оборудования, впервые используемого в производстве, также не информативен. Одним из наиболее эффективных методов в этом отношении является метод оценки остаточного ресурса путем отслеживания диагностируемых параметров системы. Упреждающее техническое обслуживание оборудования с оценкой остаточного ресурса на основе анализа изменений функциональных параметров, позволяет проводить выполнение только необходимых ремонтных действий, направленных на снижение темпов развития или устранение неисправностей, которые выявляются на основе информации о фактическом техническом состоянии оборудования.

Совершенствование металлургического оборудования требует снижения затрат на эксплуатацию и ремонт комплексов. Эта задача может быть достигнута при наличии информации о текущем состоянии оборудования и достоверном определении остаточного ресурса. Важно проводить диагностические мероприятия без остановки оборудования и перевода его в тестовый режим. Достигаемые цели: оптимизация затрат на техническое обслуживание и ремонт основного технологического оборудования; увеличение срока службы основного технологического оборудования; снижение вероятности сбоев; выполнение только необходимых ремонтных работ; сокращение общего объема необходимых технических услуг; энергосбережение.

Подход к решению

На большинстве предприятий металлургической отрасли организовали собственные службы диагностики или пользуются услугами сторонних организаций [1–3]. Как правило, диагносты специализируются на определенных методах оценки состояния оборудования или на диагностике определенных видов оборудования.

Наиболее часто применяются: вибродиагностика (VD); ультразвуковой неразрушающий контроль; визуальный контроль измерений (VIC); капиллярный метод неразрушающего контроля; магнитно-порошковый метод; рентгеновский контроль; контроль термограмм поверхности оборудования (TC); контроль пульсаций давления (в случае гидравлического оборудования); мониторинг состояния рабочих жидкостей и смазочных материалов [4–6].

Эти методы зарекомендовали себя как надежные источники информации о текущем техническом состоянии оборудования, агрегатов, зданий и сооружений. Каждый из методов рекомендуется для использования на определенных типах оборудования. Но комбинированные методы контроля оборудования и методы оценки остаточного ресурса на основе результатов комплексной диагностики недостаточно развиты, и создание как оборудования для комбинированной диагностики, так и методов оценки ресурса элементов металлургического комплекса очень важно.

Комбинированный комплекс диагностики, как правило, включает в себя оборудование, позволяющее контролировать (путем взятия проб или мониторинга) состояние рабочей жидкости, ее расход, системы контроля давления и вибрации, системы определения толщины и состояния оболочек конструкций, системы контроля температурного режима, токовой нагрузки [7–9].

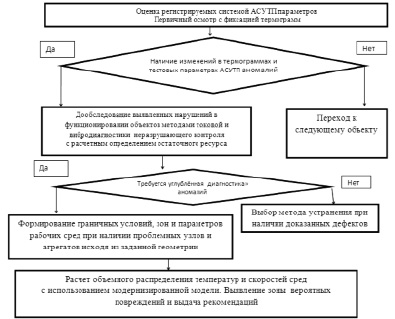

Опыт использования средств технической диагностики на металлургических предприятиях Российской Федерации показал высокую экономическую эффективность от их использования. Однако вопросы оптимизации организации и структурирования диагностической службы остаются весьма актуальными. На уровне «цех, участок» наиболее эффективным представляется комбинированный метод анализа состояния оборудования путём автоматизированного отслеживания времени задержки реакции систем на контрольное управляющее воздействие и периодического контроля всего технологического оборудования методами тепловизионной диагностики без разделения зон ответственности цеховых служб. При выявлении аномалий, проведение дополнительной диагностической процедуры с использованием токовой, вибрационной диагностики и методик не разрушающего контроля. Алгоритм предлагаемых процедур представлен на рис. 1. При необходимости углублённой диагностики предлагается применить упрощённые методики математического моделирования распределения температур оцениваемого объекта с использованием термограмм в качестве граничных условий.

Рис. 1. Предлагаемый алгоритм первичной оценки состояния оборудования

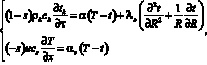

где R – текущая координата; Rн – координата границы; Н – высота; ρk – плотность; ck – теплоемкость; αv – приведенный коэффициент теплоотдачи; s – параметр направления теплового потока; λн – теплопроводность; τ – время; сг – теплоемкость газа на границе; k – коэффициент теплоотдачи; t – температура; u – скорость газа; tв – температура среды; T – температура; Tг – граничная температура.

Поскольку интегрированный в систему управления алгоритм оценки изменения функциональных параметров позволяет оценивать состояние объекта практически непрерывно с анализом величины остаточного ресурса, контролируемого с учётом результатов диагностических мероприятий с использованием регрессионных зависимостей вида  , где х – диагностируемый параметр; v, α – расчётные коэффициенты; t – время; ∆xсл – допустимая ошибка диагностируемого параметра; ∆xн – начальное значение диагностируемого параметра. Такой подход позволяет с достаточной эффективностью выявлять до 70 % функциональных отказов на этапе первичной диагностики. Проверка эффективности подхода потребовала проведения статистического исследования.

, где х – диагностируемый параметр; v, α – расчётные коэффициенты; t – время; ∆xсл – допустимая ошибка диагностируемого параметра; ∆xн – начальное значение диагностируемого параметра. Такой подход позволяет с достаточной эффективностью выявлять до 70 % функциональных отказов на этапе первичной диагностики. Проверка эффективности подхода потребовала проведения статистического исследования.

Результаты исследования и их обсуждение

При проведении исследования анализировались следующие факторы, влияющие на интенсивность отказов оборудования: режимы функционирования, частота обслуживания, виды оборудования, квалификация эксплуатирующего и ремонтного персонала, доля выявляемых при первичной диагностике дефектов и их подтверждение при контрольном осмотре оборудования. Полученные данные статистически обрабатывались для выявления корреляций.

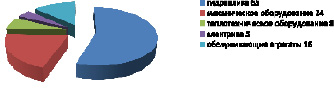

Распределение отказов по категориям оборудования представлено на рис. 2. Доля отказов гидравлических систем составляла 20–60 % от общего числа отказов агрегатов. Значительный разбег объясняется различными поколениями обследованной техники. Значительная доля отказов гидравлического оборудования объясняется как увеличением доли гидрофицированного оборудования отрасли, так и массовым внедрением пропорциональной быстродействующей аппаратуры, требующей более требовательного обслуживания. Более чем в половине случаев отказов ресурс агрегатов не был выработан. Было зафиксировано значительное число отказов 18–35 %, вызванное перегрузкой оборудования вследствие низкой квалификации персонала, а также невысоким качеством выполняемых ремонтов. Необходимо отметить, что на большинстве предприятий вводится входной контроль качества расходных материалов и запасных частей, что приводит к некоторому снижению количества внезапных отказов механического и теплотехнического оборудования после проведения ремонтов. На ряде предприятий от 20 до 30 % от общих затрат приходилось на расходы, связанные с износом и отказами техники. Ежегодные затраты на запасные части составляют до 18 % от стоимости основного оборудования и имеют тенденцию к возрастанию. По отдельным видам техники результаты в целом коррелировали с данными ряда исследований [10, 11].

Крайне значительна доля отказов именно приводной техники, что, безусловно, требует совершенствования методик первичной диагностики и улучшения уровня подготовки обслуживающего персонала, прежде всего ремонтников-универсалов.

Рис. 2. Распределение отказов основного оборудования предприятий

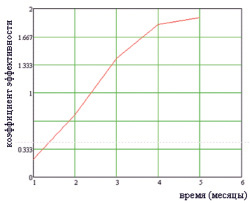

В ходе статистических исследований проводилась сравнительная оценка различных подходов к инструментальной оценке состояния оборудования. Оценка коэффициента эффективности производилась с учётом стоимости проведения диагностических мероприятий. Объем оцениваемых работ, выполняемых в ходе диагностирования, включал анализ документации, визуально-измерительный контроль состояния агрегатов, непосредственное проведение мероприятий по оценке состояния оборудования, анализ результатов диагностирования и оценка остаточного ресурса объекта статистическими методами, подготовку технического отчёта. Анализ результатов сравнения методик диагностирования показывает двукратное сокращение необходимых временных затрат на диагностику с использованием тепловых полей по сравнению с другими видами диагностических мероприятий при более низкой стоимости диагностических мероприятий. Полученный коэффициент эффективности сравнивается с наиболее эффективным из сертифицированных методов – методом вибродиагностики (значение коэффициента эффективности 1). Результаты расчета коэффициента эффективности диагностических мероприятий показаны на рис. 3.

Рис. 3. Результаты расчета коэффициента эффективности диагностических мероприятий путем анализа внешних тепловых полей

Заключение

Имея специалистов, прошедших универсальную подготовку, и комплект диагностического оборудования, позволяющего производить комплексную оценку состояния с учётом внешних тепловых полей, вибрации, токовой нагрузки, можно за короткий промежуток времени выполнить очень широкий спектр диагностических работ. В нынешней экономической ситуации предприятиям выгодно использовать этот подход, при котором одна группа людей проводит комплексное исследование тепловых и энергетических систем, что позволяет определить текущее состояние оборудования и оценить остаточный ресурс при минимальных финансовых затратах.

Библиографическая ссылка

Редников С.Н. РОЛЬ ПЕРВИЧНОГО ДИАГНОСТИРОВАНИЯ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ В ОБЕСПЕЧЕНИИ ЭФФЕКТИВНОЙ ЭКСПЛУАТАЦИИ НА ПРОИЗВОДСТВЕ // Современные наукоемкие технологии. 2021. № 10. С. 83-87;URL: https://top-technologies.ru/ru/article/view?id=38858 (дата обращения: 12.02.2026).

DOI: https://doi.org/10.17513/snt.38858