В настоящее время одним из актуальных направлений исследований является создание новых технологий и методик обработки, способствующих повышению физико-механических свойств различных деталей. Существует множество способов поверхностной обработки деталей, например закалка, микродуговая обработка, лазерная обработка и многие другие [1, 2]. Механические методы структурирования поверхности обычно включают в себя обработку при помощи резания, а также обработку под давлением (пластическое деформирование). Существенным недостатком является то, что при помощи данных методик трудно добиться формирования микро- и наноструктур на поверхности детали с заданными свойствами. Химические методы включают в себя обработку поверхности детали при помощи травления. Однако для реализации химического метода требуется большое количество стадий подготовки, таких как подготовка деталей к химическому фрезерованию, нанесение специальных защитных покрытий; необходима последующая очистка детали обработки. Лазерное структурирование можно отнести к термическому методу, так как обработка производится за счет воздействия лазерным излучением высокой мощности. Лазерная поверхностная обработка является одним из самых эффективных инструментов для придания различным материалам совершенно новых функциональных свойств.

Лазерное структурирование поверхности происходит за счет образования на поверхности материала лазерно-индуцированных поверхностных периодических структур. Данный процесс представляет собой одно из перспективных направлений современных научных исследований в области микроэлектроники, плазменной физики и наноматериалов. При помощи такой обработки становится возможным синтезировать строго упорядоченные структуры, имеющие микро- и наноразмеры на поверхности различных материалов. Структурирование при помощи лазерного излучения также отличается высокой производительностью и воспроизводимостью результатов [3]. Множество работ было посвящено модификации поверхности различных материалов, в результате которой образовывались данные структуры [4, 5]. За счет лазерной модификации поверхности происходит изменение физико-механических свойств материала, что оказывает существенное влияние на значение коэффициента трения и твердости поверхности материала.

Целью проводимого исследования являлась разработка нового метода обработки металлических деталей для повышения их физико-механических свойств, а именно повышения износостойкости материала, которая бы позволила производить точечную обработку, повысить эффективность обработки, а также максимально сократить количество стадий.

Материалы и методы исследования

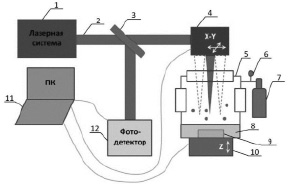

Схема проведенного эксперимента представлена на рис. 1. На схеме имеются следующие обозначения: 1 – лазерная установка, 2 – лазерное излучение, 3 – светоделительная пластина, 4 – гальваносканер, 5 – вакуумная камера, 6 – регулятор давления, 7 – газовый баллон, 8 – вспомогательная жидкость, 9 – образец, 10 – позиционный столик, 11 – ПК, 12 – фотодетектор.

Рис. 1. Схема эксперимента

В качестве источника лазерного фемтосекундного излучения в работе использовалась Yb:KGW-лазерная система. Установка имеет следующие параметры излучения: длина волны – 1030 нм, длительность импульсов – 280 фс, частота следования импульсов – 10 кГц. Значение мощности лазерного излучения в среднем составляло 1,5 Вт. В качестве жидкой среды был использован гексан, в качестве буферного газа – аргон, в качестве образца применялась титановая пластина марки ВТ1-0. Образец погружался под слой вспомогательной жидкости. Значение давления менялось от 6,3 мбар до 22 бар. Для исследования коэффициента трения поверхности титана использовался трибометр.

Всего было обработано 10 образцов. На каждом образце были проведены 4 различных режима воздействия. На первых двух областях было проведено сканирование лазерным излучением, на первой области скорость сканирования лазерного луча составляла 10 мм/с, на второй – 100 мм/с. Плотность заливки – 20 линий на 1 мм. На 3-й и 4-й областях было произведено определенное количество импульсов лазерным излучением в точку: на 3-й – 10 импульсов в точку, на 4-й – 100 импульсов в точку. Плотность составляла 20 точек на 1 мм.

Результаты исследования и их обсуждение

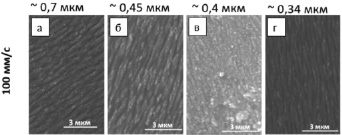

Каждая обработанная область была исследована с помощью растрового электронного микроскопа. На рис. 2 показано сравнение некоторых результатов обработки при сканировании лазерным лучом. На каждом квадрате было проведено не менее 5 измерений размеров структур в различных областях. При помощи данной статистической обработки результатов измерений были получены средние значения периода поверхностных структур при различном давлении на каждом квадрате. В данной выборке представлена вся вышеуказанная генеральная совокупность, что позволяет сделать вывод о ее репрезентативности. Таким образом, проведено сравнение 10 областей обработки, каждая из которых включала 4 зоны, обработанные при разных давлении и режиме.

На рис. 2 хорошо заметно формирование так называемых ППС – поверхностно-периодических структур. Такое физическое явление возникает вследствие неравномерного нагрева материала на его поверхности. Образование электромагнитных волн, которые сосредоточены в поверхностном слое материала, приводит к появлению поверхностно-периодических структур. Такие волны образуются в результате интерференции падающей волны излучения и рассеянной волны дифракции, созданных материалом поверхности. Волны, формирующиеся на поверхности материала, вступают в интерференцию с падающим лазерным излучением. В результате процесса интерференции двух волн, которые перемещаются в разных направлениях, возникает результирующее пространственное распределение интенсивности. Такое распределение формируется строго с таким же периодом, как и у резонансной решетки. Когда значение интенсивности высоко, имеет место неоднородный разогрев среды, что в итоге приводит к увеличению высоты резонансного рельефа. Данный процесс происходит в связи с перераспределением температуры между подсистемами вещества. После остывания материала рельеф закрепляется в виде ППС. В случае сверхкоротких лазерных импульсов за время воздействия импульса успевает происходить только процесс перераспределения температур. Таким образом, вначале материал поглощает энергию излучения, вследствие этого энергия передается электронной подсистеме, после этого электронная подсистема передает энергию кристаллической решетке. За счет этого происходит формирование пространственного профиля температуры. Все остальные процессы имеют место уже после воздействия сверхкороткого импульсного излучения. Это может быть как плавление материала, испарение, так и тепловое расширение.

Рис. 2. Сравнение обработанных областей при сканировании лазерным лучом со скоростью 100 мм/с: а – 6,3 мбар, б – 5 бар, в – 15 бар, г – 22 бар

В результате воздействия на деталь ультракоротким лазерным импульсом происходит локальный сверхбыстрый нагрев мишени, за счет чего теплоотвод в материале очень мал. В этом случае время перехода из световой энергии в тепловую энергию больше времени длительности импульса, за счет этого происходит сверхбыстрое охлаждение детали обработки. Также имеет место процесс холодной лазерной абляции – процесс удаления части начального объема материала, что способствует очистке поверхностного слоя материала мишени [6].

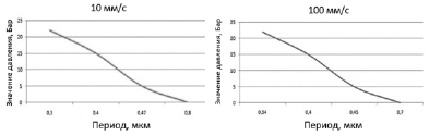

На основании полученных данных были построены графики зависимости периода поверхностно-периодических структур от величины давления в камере. На рис. 3 представлен график зависимости размеров поверхностно-периодических структур от значения давления.

Рис. 3. Графики зависимости размеров поверхностно-периодических структур от давления при сканировании лазерным лучом

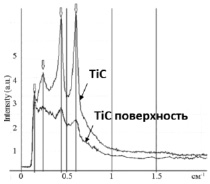

Рис. 4. Сравнение спектров комбинационного рассеяния промышленного карбида титана (TiC) и синтезированного (TiC поверхность)

На полученных графиках видно, что период поверхностных структур уменьшается с увеличением давления. На РЭМ-изображениях периодических структур (рис. 2) хорошо прослеживается данная зависимость. Уменьшение периода структур можно объяснить большим вкладом энергии в обрабатываемую область, так как при повышении давления меняется характер поведения жидкой среды – гексана. Кипение при повышении давления становится все менее интенсивным. Чем выше внешнее давление, тем выше становится температура кипения гексана [7]. Таким образом, расфокусирование лазерного пучка происходит уже не так интенсивно, как при интенсивном кипении жидкости.

Помимо этого, наличие в качестве жидкой среды углеводорода – гексана – позволяет легировать поверхностный слой металла углеродом. Титан можно отнести к активному химическому элементу; за счет воздействия лазерного излучения на поверхность такого металла происходит высвобождение углерода из гексана, что приводит к реакции образования связи титан – углерод. Результаты сравнения пиков спектров комбинационного рассеяния, которые подтверждают образование карбида титана, приведены на рис. 4. Насыщение металла углеродом позволяет защитить поверхность детали от ее окисления, а также способствует повышению прочности и твердости изделия, при этом снижаются показатели пластичности и вязкости.

На рис. 5 представлены результаты исследования коэффициента трения поверхности образца, обработанного сканированием со скоростью 100 мм/с при давлении 15 бар. Аналогичную тенденцию к уменьшению коэффициента трения имели и остальные обработанные образцы; таким образом, коэффициент трения при лазерной обработке снижался в среднем в 3–5 раз.

Рис. 5. Сравнение коэффициента трения поверхности титана: а – до обработки, б – после лазерного воздействия

За счет образования микроструктур на поверхности образца (рис. 2) происходит формирование так называемых впадин, которые могут быть играть роль «масляных карманов». Впадины способствуют подаче смазки в контактную область и будут выступать в виде «ловушек» для твердых частиц; данный факт способствует повышению износостойкости материала [8]. Впадины позволяют удержать смазочный материал, что также дает возможность снизить коэффициент трения поверхности. Вместе с тем образование на поверхности образцов тонкого приповерхностного слоя карбида титана также повышает износостойкость и коррозионную стойкость материала, твердость возрастает в среднем с 6 до 9,5 по шкале Мооса [9]. Возможность повышения эффективности лазерной обработки за счет использования жидкой среды также подтверждается в работе [8], где указано, что путем формирования ударных поверхностных волн в жидкой среде происходит вклад дополнительной механической энергии в зону обработки. В связи с этим можно говорить о непосредственном повышении эффективности предлагаемого метода обработки и повышении физико-механических свойств обработанной поверхности за счет использования предложенного метода обработки поверхностей.

Заключение

Таким образом, в работе представлен метод обработки поверхности металлических деталей при помощи фемтосекундного лазерного излучения. Разработанная технология позволит значительно сократить количество стадий во время процесса обработки, так как не требует специальной подготовки детали, а также исключает необходимость ее постобработки. Также лазерный метод является практически безотходным.

Метод позволяет формировать на поверхности металла периодические структуры, а также управлять их размерами за счет изменения режимов обработки. Во время воздействия происходит насыщение поверхности металла углеродом, что позволяет защитить деталь от последующего окисления. В зависимости от поставленных задач возможно менять вспомогательную жидкость (например, на жидкий азот) для синтеза иных химических соединений. Помимо прочего, экспериментальная установка позволяет не только обрабатывать конечные детали, но и выполнять научно-исследовательскую деятельность для реализации смежных экспериментальных задач.

Результаты экспериментов могут быть использованы в области машиностроения, а именно для обработки деталей в целях повышения их физико-механических свойств.

Библиографическая ссылка

Харькова А.В. РАЗРАБОТКА МЕТОДА ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ ФИЗИКО-ТЕХНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПРИ ПОМОЩИ ФЕМТОСЕКУНДНОГО ЛАЗЕРНОГО ИЗЛУЧЕНИЯ // Современные наукоемкие технологии. 2021. № 8. С. 132-136;URL: https://top-technologies.ru/ru/article/view?id=38791 (дата обращения: 09.03.2026).

DOI: https://doi.org/10.17513/snt.38791