Производство нетканого полотна отличается многообразием параметров выпускаемой продукции, которые необходимо учитывать при настройке оборудования под новый ассортимент. Производственный процесс формирования нетканого полотна представляет собой несколько этапов переработки исходного сырья.

Смешивание волокон на участке подготовке сырья происходит при помощи двух различных типов исходного сырья – волокна вискозного и полиэфирного. Пропорции этих волокон в конечном продукте влияют на качественные и технологические показатели выпускаемой продукции [1].

Заданная поверхностная плотность, указываемая согласно ассортименту выпускаемой продукции, влияет на соотношение длины и диаметра рулона, а также на потенциал сушильного оборудования. В конечном итоге полотно с большей поверхностной плотностью меньше поддается вытяжке на намоточном оборудовании и усадке полотна в сушильном агрегате, а также менее подвержено релаксации [2].

Скорость линии в целом полностью взаимосвязана и посредством ссылки передается от предыдущего участка к последующему. Первоначальной задающей точкой является кардочесальная машина на участке подготовки сырья, сообщающая следующим машинам скорость линейного потока полотна. Скорость на последующих участках может измениться в соответствии с изменением параметров скорости оборудования. Так, например, в гидросплетающем оборудовании скорость первого перфорированного барабана на 10 % меньше скорости следующего за ним. Это позволяет вытянуть частично сформированное полотно для исключения складок и съеживания полотна, создавая более крепкую его структуру. Полотно, вытянутое таким естественным образом, сокращается (утягивается) в размерах по ширине, этот факт учитывается при расчетах резки по ширине [3].

Относительная влажность в готовой продукции указана в технических условиях для данной продукции и должна строго соответствовать заданным диапазонам допуска. Поддержание влажности в продукции производится с помощью регулирования температуры просушки полотна в сушильном оборудовании. Практически все изменяемые параметры производства влияют на полученные показатели относительной влажности конечного продукта.

Отдельное внимание должно уделяться типу используемого перфорированного барабана для выпуска определенного ассортимента продукции. Каждый из видов барабана ставится на установку для придания полотну рисунка и некоторых других свойств. Практически все параметры, влияющие на полотно на последующих участках сушильного и намоточного оборудования, отличаются при том же ассортименте выпуска другого рисунка.

Выставляемые параметры для продольного разрезания полотна пары нож и контр-нож рассчитываются с учетом многочисленных факторов, основным из которых является вытяжка полотна при ее качественной натяжке без потери в ширине по техническому заданию.

Все параметры линии, заданные в связи с особенностями выпускаемого ассортимента, так или иначе влияют на конечную ширину полотна после резки в наматываемом рулоне. Использование программного модуля формирования технологических карт позволит определять оптимальное значение ширины отдельных резов и полотна в целом в соответствии с заданными параметрами, что положительно скажется на эффективности производства.

Целями данного исследования являются определение функциональных требований к программному модулю, позволяющему автоматизировать настройку оптимальных параметров производства нетканого полотна, и построение на их основе функциональной модели разрабатываемого программного модуля.

Анализ функциональных требований к программному модулю для формирования технологических карт производства нетканого полотна

Основной задачей разрабатываемого программного модуля является максимально точный анализ и расчет показателей и параметров выпускаемой продукции с целью повышения эффективности рабочего процесса и снижения затрат трудовых часов на вычисление оптимальных параметров производственной линии. Определение функциональных требований служит основой для построения модели разрабатываемого программного модуля [4].

Программный модуль для формирования технологических карт производства нетканого полотна должен обеспечивать:

- вычисление коэффициента состава используемого сырья в пропорциональном отношении при смешивании;

- вычисление коэффициента влияния поверхностной плотности сформированного холста на дальнейшие параметры и, в конечном итоге, на ширину готовой продукцию;

- вычисление влияния начальной заданной скорости на итоговую продукцию;

- расчет скорости потока линии при наработке готовой продукции с учетом форсирования последующих от задающей скорость машины участков линии;

- расчет влияния форсирования некоторых участков производственной линии на утяжку и усадку общей ширины ковра нетканой продукции;

- расчет относительной влажности готовой продукции с учетом входных параметров, в частности заданной в сушильном оборудовании температуры;

- вычисление коэффициента релаксации нетканого полотна и намоточной тяги при наработке на различных видах перфорированных барабанов гидросплетающего оборудования;

- расчет ширины полотна после резки и наматывания на вал готовой продукции с учетом рабочих параметров участка намотки;

- расчет и представление карты расположения на линейной плоскости ножей и контр-ножей поперечной резки полотна;

- расчет корректной нарезки картонных шпулей-заготовок для наматываемого нетканого полотна;

- формирование, сохранение и вывод на печать готовых технологических карт производства нетканого полотна.

Таким образом, программный модуль для формирования технологических карт производства нетканого полотна должен обеспечивать моделирование производственного процесса с использованием методов исследования операций и математической статистики.

Разрабатываемый программный модуль для формирования технологических карт производства нетканого полотна должен представлять собой оконное приложение, функционирующее в среде MS Windows, с графическим интерфейсом пользователя. Он должен работать автономно, без необходимости сетевого подключения к сети Интернет. Программа должна корректно отображать в удобном для пользователя виде используемые и моделируемые значения и коэффициенты, списковые, табличные данные и массивы, а также иметь корректные поля для ввода данных. Для исключения непредвиденных ошибок должны быть предусмотрены варианты решений и ограничения действий при некорректных исходных данных и в случае аппаратных отказов [5].

Программный модуль должен предоставлять пользователю следующие возмож- ности:

- ввод данных с помощью графического интерфейса, включая автоматический ввод констант, возможность выбора входных параметров из фиксированных списков;

- построение и вывод приближенной к реальному виду графической модели результата расчета параметров производства;

- сохранение файлов с результатами расчетов;

- вывод данных на печать в определенной форме, удобной для чтения и использования операторами технологических установок.

Проведенный анализ функциональных требований является основой для построения модели разрабатываемого программного модуля.

Функциональная модель программного модуля для формирования технологических карт производства нетканого полотна

На первом этапе разработки модели программного модуля проведем исследование и формализацию бизнес-процессов с использованием методологии IDEF0, позволяющей представить систему как совокупность взаимодействующих работ или функций. Данный подход позволяет более четко отобразить логику и взаимодействие процессов, происходящих в моделируемой системе [6–8].

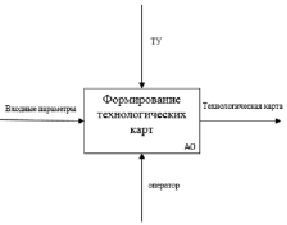

Представим функционирование программного модуля в виде контекстной диаграммы, изображенной на рис. 1.

Рис. 1. Контекстная диаграмма

Основной выполняемый процесс – формирование технологических карт производства нетканого полотна. Входной информацией являются задаваемые параметры, выходной – полученные в результате моделирования параметры в виде готовой технологической карты. В качестве управления выделены требования технических условий (ТУ), в качестве механизма – оператор технологических установок участка гидросплетения, сушильного оборудования и участка намотки производства нетканого полотна, непосредственно взаимодействующий с программным модулем.

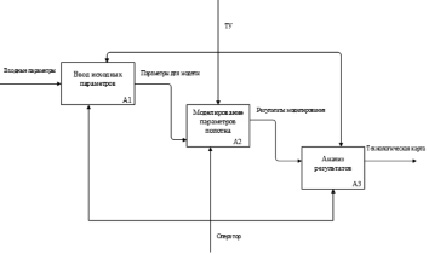

Для детализации рассмотренного процесса разработаем диаграмму декомпозиции, представленную на рис. 2. На данной диаграмме выделены три основных подпроцесса – ввод исходных параметров, моделирование параметров полотна, анализ данных.

Рис. 2. Диаграмма декомпозиции

Логическая структура и последовательность действий разрабатываемого модуля представлены на рис. 3 с использованием методологии моделирования и стандарта документирования процессов IDEF3, позволяющей описать возможные сценарии реализации процессов, в рамках которых происходит последовательное изменение свойств объекта [9].

Рис. 3. Функциональная схема IDEF3 программного модуля

На основании разработанной модели определяются функциональные модули разрабатываемого программного продукта:

- пользовательский интерфейс;

- модуль добавления и удаления рулонов на схему в соответствии с введенной шириной, с учетом ограничений по максимальной общей ширине для данной производственной линии. Данный модуль также выполняет закрепление резов для расчета остаточной ширины кромок по краям полотна;

- модуль построения графической модели полотна в продольном разрезе с указанием ширины рулонов и кромки полотна;

- модуль ввода данных для параметризации участка намотки готовой продукции;

- модуль отображения схемы оборудования Easywinder участка намотки;

- модуль параметризации производственной линии, включающий в себя четыре диалоговых окна предыдущих участков LAROCHE®, NSC Asselin-Thibeau®, JetLACE® Avantage и Rieter® PERFODRY 3000 с индивидуальными наборами вводимых данных, непосредственно влияющих на моделирование процесса намотки готовой продукции;

- модуль расчета оптимальных параметров производства;

- модуль вывода параметров на главную форму на основе расчетов входных данных;

- модуль сохранения полученной технологической карты;

- модуль печати технологической карты в удобном для оператора технологических установок виде.

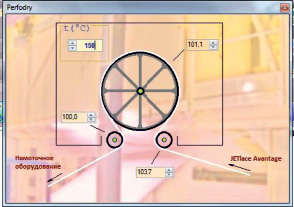

С целью обеспечения наглядности предусматривается отображение схемы оборудования для задания входных параметров. Пример задания входных параметров для сушильного оборудования приведен на рис. 4.

Рис. 4. Окно настроек сушильного оборудования

Таким образом, построенная модель позволяет полностью определить функционал разрабатываемого программного модуля для построения технологических карт производства нетканого полотна.

Заключение

Разработанный программный модуль для построения технологических карт производства нетканого полотна позволяет оптимизировать процесс перенастройки оборудования при выпуске нового вида продукции. Преимуществом данной программы является наличие динамической графической модели, которая отображает особенности технологического процесса. Программа может свободно использоваться как компонент информационной системы предприятия на рабочем компьютере, находящемся в непосредственной близости от производственных участков гидросплетения, сушильного оборудования, намотки нетканого полотна.

Библиографическая ссылка

Штырова И.А., Виштак Н.М., Токарев А.Н., Карпова А.В. ФУНКЦИОНАЛЬНЫЕ ВОЗМОЖНОСТИ ПРОГРАММНОГО МОДУЛЯ ДЛЯ ФОРМИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ КАРТ // Современные наукоемкие технологии. 2021. № 5. С. 102-107;URL: https://top-technologies.ru/ru/article/view?id=38665 (дата обращения: 13.02.2026).

DOI: https://doi.org/10.17513/snt.38665