Современные станки с ЧПУ характеризуются ростом рабочих подач и реализуемых на них скоростей резания [1–3].

Проведенный обзор технических характеристик современных обрабатывающих станков показал, что их условно можно разделить на две группы. Одна группа станков предназначена для выполнения скоростного силового резания. Другая – для выполнения скоростной обработки. Поэтому была обозначена цель – спроектировать обрабатывающий центр, который позволит реализовать два типа резания: для выполнения скоростного силового резания и для выполнения высокоскоростной обработки.

Материалы и методы исследования

Для разработки проекта в качестве базового станка использовали координатно-расточной станок модели 24К40АФ4–01.

Были выбраны следующие способы достижения поставленной цели: изменение кинематики коробки скоростей с расширением диапазона частот вращения вертикального силового шпинделя станка; установка мехатронного модуля в виде глобусного стола с токарной функцией и редуктором по оси А; установка агрегатной модульной поворотной стойки с гидравлическим конусным зажимом и силовым редуктором; установка шпиндельного узла для силового резания с гидравлическим тормозом; установка высокоскоростного шпиндельного узла для финишной обработки; установка новой системы числового программного управления, обеспечивающей одновременное управление пятью осями.

При реализации вышеназванных способов достижения поставленной цели были выполнены следующие технические разработки: проект привода главного движения станка с автоматической коробкой скоростей; проект силового и высокоскоростного шпиндельных узлов; проект глобусного стола с токарной функцией и редуктором по оси А; проект агрегатной поворотной модульной стойки с силовым редуктором; проект гидравлических схем для глобусного стола и агрегатной поворотной стойки.

Результаты исследования и их обсуждение

Анализ выбранных режимов резания позволил определить диапазон частот вращения шпиндельного узла, развиваемую мощность и крутящий момент в приводе главного движения. Это позволило спроектировать новую кинематическую схему обрабатывающего центра.

Силовой расчет автоматической коробки скоростей, включающий расчет зубчатых передач, валов и подшипников, был выполнен в автоматизированной системе проектирования Autodesk Inventor [4]. По результатам выполненного кинематического расчета привода с бесступенчатым регулированием был выполнен проект привода главного движения станка с автоматической коробкой скоростей (АКС). В АКС станка в качестве механизма переключения скоростей использована электромагнитная зубчатая муфта.

Проект глобусного стола с токарной функцией и редуктором по оси А. В станках с ЧПУ широко применяют различные механизмы периодического поворота с последующей фиксацией положения поворачиваемых узлов. Эти механизмы улучшают эксплуатационные возможности и производительность станков, обеспечивают сложную траекторию перемещения инструмента, повышают качество деталей [5].

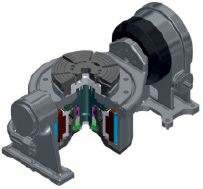

На рис. 1 представлена конструкция глобусного стола, разработанного авторами. Особенностями конструкции являются: по оси А – возможность наклона и фиксации под углом (до 120 °); по оси С – возможность фиксации под любым углом с точностью до 15»; по оси С – возможность токарной функцией до 500 об/мин. Вращение заготовки вокруг оси С и с возможностью наклона по оси А станка позволяет совершать такие технологические переходы: круговое фрезерование, обработка отверстий; шпоночных канавок; фрезерование пазов и шлицов. При одновременном управлении всеми координатами станка появляется возможность обработки деталей сложного профиля. В качестве прямого привода, обеспечивающего вращения планшайбы стола, выступает мотор-шпиндель, которые совмещает в своей конструкции электрический синхронный двигатель. Наклон глобусного стола под необходимым углом (от +30 ° до +120 °) обеспечивается червячным редуктором с передаточным отношением 1:45. В качестве привода наклона глобусного стола служит серводвигатель Siemens модели 1FK7060-5AF71-1. Передача крутящего момента на редуктор от двигателя осуществляется через предохранительную муфту и ременную передачу. Контроль дискретности стола осуществляет датчик обратной связи HIDENHAIN RCN 8000. Фиксацию глобусного стола по осям А и С осуществляет гидравлический тормозной механизм, управляемый электромагнитным клапаном соответствующей оси. Тормоз расположен максимально близко к рабочему столу (планшайбе), что позволяет минимизировать биение стола при обработке и зажиме, делая рабочий стол пригодным для работы в тяжёлых режимах.

Рис. 1. Проект глобусного стола

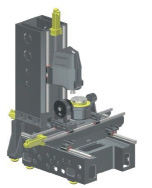

Проект агрегатной модульной поворотной стойки. Спроектированная авторами поворотная стойка была спроектирована для расширения технологических возможностей станка (рис. 2). Ее поворот на 180 ° приводит к смене рабочего положения одного из шпинделей станка. Поворотная стойка вращается вокруг внутренней неподвижной колонны за счет упорно-радиального подшипника со сферическими роликами 90392/500 ГОСТ 9942-90, установленного на фланце внутренней колонны. Применение этого типа подшипника обеспечило компенсацию несоосности осей стойки и внутренней неподвижной колонны, так как упорно-радиальной сферический роликоподшипник является самоустанавливающимся.

Рис. 2. Агрегатная поворотная модульная стойка

Поворот стойки на 180 ° осуществляет спроектированный силовой червячный редуктор, расположенный у основания поворотной стойки и передающий момент от крупномодульного червяка к зубчатому сектору червячного колеса. Фиксацию колонны выполняет механизм, состоящий из двух конусных деталей, расположенных в верхней части поворотной стойки. Первая деталь – конусная гильза монтируется неподвижно к внутренней колонне, она же является частью подшипникового узла, выполняющей роль заделки в верхней части между поворотной стойкой и внутренней колонной. Вторая деталь – конус с упругими лепестками, который перемещается в осевом направлении за счет тяги штока силового гидроцилиндра. Фиксация двух деталей и поворотной стойки, соответственно, происходит за счет сил трения между контактируемыми поверхностями упругих лепестков и рабочих поверхностей конусной гильзы.

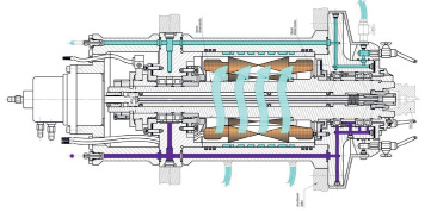

Проект высокоскоростного и силового шпиндельного узла. Мотор-шпиндель – это шпиндель со встроенным приводом. Шпиндель вращается со скоростью, развиваемой электродвигателем, и передаёт крутящий момент на оправку инструмента через устройство для его зажима [6]. Авторами был выполнен проект электрошпинделя для высокоскоростной чистовой и финишной обработки (рис. 3). В передней опоре установлено три радиально-упорных подшипника по схеме «Тандем-О», в задней опоре радиально-упорные подшипники установлены по схеме «О». Геометрические параметры шпинделя подбирались по результатам расчета статических характеристик, определенных в Autodesk Inventor. Перемещения на переднем конце составили чуть менее 3,5 мкм при задании радиальной нагрузки, равной 650 Н и осевой – 450 Н.

Рис. 3. Высокоскоростной шпиндельный узел с контуром охлаждения

Исследования в области тепловых процессов в многоцелевых станках показывают, что тепловые погрешности шпинделя могут составлять до 80 % от общих тепловых погрешностей станка, обусловленных непрерывным вращением шпинделя в процессе обработки [7, 8]. А учитывая высокие частоты вращения спроектированного шпинделя (40000 об/мин), тепловые погрешности могут стать определяющими. Поэтому в конструкции шпиндельного узла было предложено использование специальных каналов для охлаждающей жидкости, нагнетаемой насосом в гильзу и огибающей обе опоры узла и обмотку встроенного двигателя.

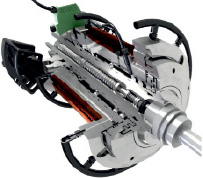

Шпиндель для получистовой и чистовой обработки (в данной концепции проекта – силовой). Авторами был выполнен проект шпиндельного узла на радиально-упорных подшипниках с автоматической коробкой скоростей (рис. 4). Соединение конца шпинделя с автоматической коробкой скоростей осуществлялось через беззазорную кулачковую муфту GAS/ SG для снижения энергопотребления и повышения производительности обработки [9]. При проектировании обоих шпиндельных узлов проводился инженерный анализ с построением статических, динамических и тепловых характеристик. Анализ статических характеристик шпинделя выполнялся в Autodesk Inventor [4]. При задании радиального нагружения 2000 Н и осевого – 1000 Н перемещения в точке приложения силы на переднем конце составили 2,28 мкм. Полный инженерный анализ шпиндельного узла выполнялся в системе Ansys в составе всей несущей системы станка [10].

Рис. 4. Шпиндель для получистовой и чистовой обработки

Проект модульных компоновок несущей системы станка. Разработка мехатронных модулей позволила предложить не один вариант компоновки нового многоцелевого станка, а гамму станков, спроектированных по модульному принципу. Применение модульного принципа существенно снижает себестоимость проектирования и изготовления гаммы станков. Для выполнения проектов модульных компоновок станков дополнительно был выполнен проект одноосевого поворотного стола и проект монолитной стойки. Это позволило разработать пять вариантов компоновочных решений на базе одной концепции. Компоновки представляют собой разные варианты оснащения станка мехатронными модулями, поворотными и монолитными стойками. Спроектированная гамма станков с различающимися компоновками и технологическими возможностями ориентирована под конкретные задачи заказчика, позволяя активно участвовать в реализации технологий «Индустрия 4.0» и отвечать динамичным запросам «Общество 5.0». Понятно, что формообразующие движения пятиосевого станка обеспечивают решение задач, предназначенных для трех- и четырехосевого станка. Однако жесткость пятиосевого станка – его слабое место. И для подготовки технологических баз предпочтительно использовать более жесткие трехосевые станки. В качестве примера на рис. 5 представлены четыре 3D модели спроектированных авторами станков, построенных на базе единых мехатронных модулей и модульных систем: а) двухшпиндельный станок с поворотной стойкой и вертикальным поворотным столом; б) пятиосевой станок для силового резания; в) пятиосевой станок для скоростного резания; г) трехосевой станок для скоростного резания. Оценка статических, динамических и тепловых характеристик выполнялась с использованием CAE-системы Ansys [10]. Первая собственная частота для несущей системы компоновки станка с поворотной стойкой, двумя шпиндельными узлами и глобусным столом составила около 26 Гц. Недостатком выполненных исследований являлась невозможность проведения полноценной конечно-элементной оптимизации конструкции в автоматическом режиме ввиду ее громоздкости (результаты инженерного анализа в этой работе не приведены ввиду существующих ограничений журнала. – Прим. авт.).

а) б)

в) г)

Рис. 5. Модульные компоновки: а) двухшпиндельный станок с поворотной стойкой и вертикальным поворотным столом; б) пятиосевой станок для силового резания; в) пятиосевой станок для скоростного резания; г) трехосевой станок для скоростного резания

Заключение

Результатом выполненной работы является: проект обрабатывающего центра, реализующий скоростное силовое резание и скоростную обработку. Проект обрабатывающего центра представляет авторскую конструкторскую разработку. Конструкторская документация на все узлы станка представлена чертежами и 3D-моделями.

Научной новизной предлагаемого проекта является новое компоновочное решение станка, использующее агрегатную поворотную модульную стойку, несущей две шпиндельные бабки с двумя шпиндельными узлами, имеющими принципиально различающиеся конструкторские решения, обеспечивающими сочетание в одной конструкции силового скоростного резания и высокоскоростной обработки. Для скоростного силового резания использован шпиндельный узел с автоматической коробкой скоростей. Для высокоскоростной обработки был спроектирован мотор-шпиндель с рубашечным охлаждением. Все принятые решения были подтверждены инженерными расчетами, выполненными с использованием современных систем проектирования и моделирования Autodesk Inventor и Ansys. Результаты их использования позволили уточнить конструктивные решения для всех элементов несущей системы станка.

Практическую ценность проекта составляют предложенные четыре варианта компоновки станка: трехосевая, четырехосевая и две пятиосевых. Это достигается за счет сочетания использования разных типов столов и шпиндельных узлов. Реализованный модульный принцип конструирования существенно снизил затраты на проектирование и создает ожидаемый экономический эффект при реализации данного проекта на машиностроительном предприятии.

Дальнейшим развитием проекта является проведение топологической оптимизации для базовых деталей станка и рассмотрение их практической реализации с использованием или металлических 3D принтеров или литейных технологий.

Библиографическая ссылка

Шулаев И.Д., Поляков А.Н., Крылова С.Е. ОБЗОР НАУЧНО-ПРОЕКТНЫХ РЕШЕНИЙ ПО ИЗГОТОВЛЕНИЮ СТАНКОВ С ЧПУ НА ОСНОВЕ МЕХАТРОННЫХ МОДУЛЕЙ // Современные наукоемкие технологии. 2021. № 4. С. 105-110;URL: https://top-technologies.ru/ru/article/view?id=38623 (дата обращения: 31.12.2025).

DOI: https://doi.org/10.17513/snt.38623