Рентгеновская аппаратура всё шире используется в современном мире в различных областях науки и техники и занимает одно из ведущих мест в ряду средств, применяемых для изучения строения вещества, неразрушающего контроля качества изделий, радиационной технологии, исследования быстропротекающих процессов, обеспечения вопросов безопасности и решения других научных и технических задач [1, 2]. Функциональные возможности и технический уровень этих устройств в значительной мере определяются параметрами используемых в них источников рентгеновского излучения – рентгеновских трубок.

Конструктивное исполнение трубок различно, но постоянно растут требования к качеству создаваемого ими излучения, к параметрам рентгеновской аппаратуры и расширению сферы применения рентгеновского излучения [3].

При изготовлении рентгеновских трубок необходимо контролировать взаимное положение катода, фокусирующего электрода и анода. Если эти детали плохо центрированы относительно друг друга, то возникает погрешность размера фокусного пятна [4], и в результате падает разрешающая способность рентгенографической установки. Используемые сейчас для определения взаимного положения указанных деталей визуальные приспособления имеют низкую точность и требуют участия опытного оператора. Поэтому необходима разработка измерительного устройства, позволяющего уменьшить влияние ошибок оператора на результат измерений, погрешность измерений, увеличить скорость проведения измерений, автоматизировать процесс измерения, обработку и выдачу результатов.

Объект исследования

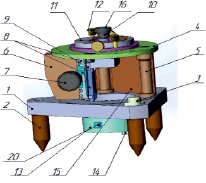

Для решения поставленной задачи на факультете прикладной оптики Университета ИТМО был разработан и изготовлен прибор для измерения положения спирали и паза узла катода рентгеновской трубки, удовлетворяющий указанным требованиям, который представлен на рис. 1.

Прибор [5] состоит из массивной плиты 1, которая удерживается тремя опорами 2. В верхней части плиты установлен пузырьковый уровень 3, позволяющий горизонтировать прибор при работе. На плите монтируются все основные узлы прибора. Это верхняя плата 4, служащая для крепления посредством винтов механизма фокусировки 6 видеокамеры 10, механизма фиксации 11 баллона трубки. В состав прибора входят три различных механизма фиксации, так как прибор предназначен для контроля трубок различных типоразмеров. Установка нужного механизма производится винтами 12.

Рис. 1. Прибор контроля катодного узла рентгеновской трубки

Наведение на резкое изображение спирали и паза осуществляется при вращении маховичков 7. Для облегчения этой операции предусмотрены вспомогательные метки 8 и индекс 9, а также подсветка спирали при помощи осветителя 17, который активируется тумблером 20 и размещается на верхней оправе объектива видеокамеры 10. Осветитель содержит шесть светодиодов, обеспечивающих хороший контраст и равномерную засветку.

Прибор сопрягается с управляющим персональным компьютером (ПК) (на рис. 1 не показан) при помощи USB-кабеля, подключаемого к разъему 14, который крепится на нижнем стакане 13.

Для предохранения от внешних засветок и пыли по периметру прибор закрыт съемными кожухами 15.

Методика применения прибора

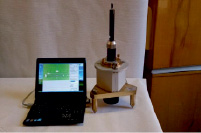

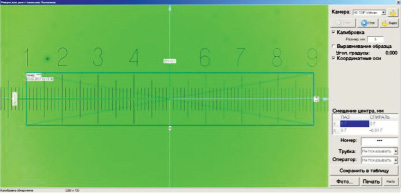

Прибор функционирует в полуавтоматическом режиме под управлением ПК по специально созданной программе. Перед началом работы устанавливается необходимый механизм фиксации трубки и проводится калибровка видеокамеры (рис. 2, а). Только после этого приступают к проведению измерений.

а) б)

Рис. 2. Вид прибора в процессе калибровки (а) и в процессе измерения (б)

Процесс калибровки начинается с установки на прибор промежуточной калибровочной втулки, расстояние между торцами которой соответствует расстоянию от плоскости установки контролируемой трубки до её спирали. На втулку закрепляется калибровочное приспособление (рис. 2, а) и выбирается в программе управления режим «Калибровка» путем установки галочки в соответствующем окне программы (рис. 3). Выбор осуществляется кликанием мышью ПК. В этом режиме программой ПК формируется на экране монитора цифровая марка, представляющая из себя фигуру в виде прямоугольника с диагоналями, центр которых задает номинальный центр коварового кольца трубки. Само приспособление состоит из цилиндрической втулки, с одной стороны в которую вставлена аттестованная линейная шкала с ценой деления 0,1 мм, а с другой закреплен осветитель. При установке приспособления получается, что плоскость делений шкалы совпадает с верхней плоскостью промежуточной калибровочной втулки, т.е. положение шкалы и положение спирали при контроле будут совпадать.

Рис. 3. Вид дисплея программы в режиме «Калибровка»

В дальнейшем перемещением видеокамеры добиваются резкого изображения шкалы на экране монитора ПК.

Задача калибровки заключается в приведении перекрестия видеокамеры в центр калибровочной шкалы и установлении соответствия между шагом шкалы и шагом ее изображения на приемнике видеокамеры. Для этого растягиванием вертикальных границ прямоугольника мышью устанавливают горизонтальный размер, равный заданному, в разделе «Калибровка», «Размер, мм». На рис. 3 размер прямоугольника равен 9 мм. Он же указан в окне «Размер, мм». Перекрестие приводится в центр поля зрения (прямоугольник) простым перемещением с помощью мыши ПК.

После калибровки визирная ось видеокамеры ориентирована перпендикулярно к базовой поверхности устройства фиксации баллона трубки (коваровое кольцо) и проходит через его центр. Также устранена погрешность «рена» видеокамеры.

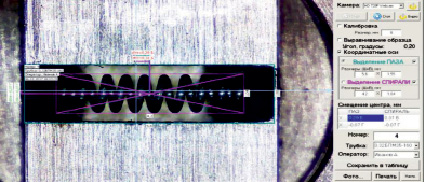

После калибровки установка готова к работе. Приспособление для калибровки демонтируется, на приборе закрепляется контролируемая трубка (рис. 2, б). Убирается галочка «Калибровка» и прибор автоматически переходит в режим измерения. Вид на экране дисплея, который будет наблюдаться в этом режиме, содержит изображение спирали катода и паза фокусирующего электрода (рис. 4). В дальнейшем необходимо выбрать один из режимов измерения, либо паза, либо спирали. Если в программе выбирается режим измерения паза путем активации поля «Выделение паза», на экране монитора появляется фигура с двумя пересекающимися диагоналями. Оператор устанавливает вертикальные и горизонтальные линии этой фигуры по краям паза. Положение горизонтальной линии дает размер Х, а вертикальной – размер Г, которые являются величинами смещения. Аналогичные операции выполняются при измерении положения для спирали при активации режима «Выделение спирали». Эти величины X и Y можно видеть в окне «Смещение центра, мм». При этом величина смещения маркируется буквами Г (годен) или Б (брак) после их сравнения с допуском, как показано на рис. 4. При этом величины с буквой Б выделяются красным цветом. Величина допуска указывается в программе ПК заранее для выбранного типоразмера трубки. Контролируемые параметры, номер трубки, фамилия оператора протоколируются в файле при выборе режима «Сохранить в таблицу».

Рис. 4. Вид дисплея при режиме измерения

Результаты исследования и их обсуждение

Для апробации разработанного прибора на нем были исследованы две группы трубок, по 52 и 58 штук соответственно. Процесс измерения в группах немного отличался. В первой группе измерения выполнялись однократно, а во второй группе – двукратно (исходное измерение и при развороте трубки на π). Для второй группы ставилась задача выявления других дефектов катодного узла: неровности краев паза, наличие заусенцев, неравномерность шага витков спирали, разный наклон витков к оси, наклон спирали в горизонтальной плоскости.

Полученные результаты измерений, сохраненные в файле, обрабатывались стандартными средствами математической статистики программы MC Excel.

В каждой группе были исключены результаты измерений с большими величинами смещений спирали (грубые промахи), которые явились последствиями небрежной сборки или повреждений при транспортировке. После были вычислены параметры рассеяния величин смещений спирали и паза по осям X и Y и смещения спирали относительно паза, а именно среднее арифметическое значение Δy, среднеквадратическое отклонение σ и предельные отклонения  при доверительной вероятности 99,7 %. Результаты расчетов приведены в табл. 1 и 2.

при доверительной вероятности 99,7 %. Результаты расчетов приведены в табл. 1 и 2.

Таблица 1

Результаты исследования положения спирали и паза

|

Параметр распределения |

Группа трубок 1 |

Группа трубок 2 |

||||||

|

Смещение спирали |

Смещение паза |

Смещение спирали |

Смещение паза |

|||||

|

Ось X, мкм |

Ось Y, мкм |

Ось X, мкм |

Ось Y, мкм |

Ось X, мкм |

Ось Y, мкм |

Ось X, мкм |

Ось Y, мкм |

|

|

Δy, мм |

-29 |

42 |

-35 |

35 |

62 |

-84 |

46 |

-80 |

|

σ, мм |

297 |

267 |

259 |

281 |

248 |

208 |

250 |

206 |

|

|

-92 |

759 |

-812 |

808 |

682 |

-708 |

0,704 |

-698 |

|

|

0,862 |

0,843 |

0,742 |

0,878 |

0,806 |

0,54 |

0,796 |

0,538 |

Таблица 2

Результаты исследования смещения спирали относительно паза

|

Группа трубок 1 |

Группа трубок 2 |

|||

|

Ось X, мкм |

Ось Y, мкм |

Ось X, мкм |

Ось Y, мкм |

|

|

Δy, мм |

-18 |

5 |

-16 |

3 |

|

σ, мм |

76 |

27 |

76 |

32 |

|

|

-246 |

76 |

-244 |

93 |

|

|

21 |

86 |

212 |

99 |

а) б)

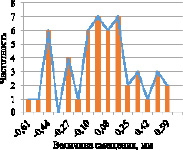

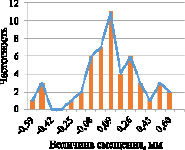

Рис. 5. Полигоны рассеяния для спирали: а – ось X, б – ось Y

а) б)

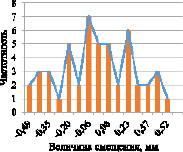

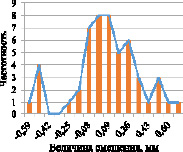

Рис. 6. Полигоны рассеяния для паза: а – ось X, б – ось Y

На рис. 5 и 6 представлены полигоны рассеяния величины смещений спирали в горизонтальном (ось Х) и вертикальном направлениях (ось Y) для трубок первой группы. Характер полигонов рассеяния у второй группы трубок аналогичен, поэтому не приводится.

Внешний вид полигонов на рис. 5 и 6 позволяет заключить, что рассеяния величин по оси Y (рис. 5, а; 6, а) достаточно хорошо согласуются с законом рассеяния Гаусса с параметрами, указанными в табл. 1, тогда как для величин по оси X (рис. 5, а; 6, а) это выполняется хуже. Подобное может говорить о проблемах фиксации спирали и паза в вертикальной плоскости.

Из [6] известно, что тенденция к закону Гаусса свидетельствует об устойчивости технологического процесса и стабильности производства в целом.

Другими результатами исследования было то, что в большинстве трубок обнаружены дефекты спирали, такие как разные углы наклона витков спирали, различие длин спиралей, разброс величин диаметров витков. Эти дефекты практически невозможно обнаружить с помощью визуальных средств контроля, тем не менее они также влияют на качество работы трубки.

Допустимая предельная величина смещения спирали и паза относительно центра коварового кольца баллона трубки для исследованных элементов трубки составляет ±0,2 мм. В двух партиях этому параметру удовлетворяли только около 64 % трубок. В основном это превышение касалось смещения спирали. Однако следует заметить, что смещение спирали возможно уменьшить последующей коррекцией её положения при повторном регулировании.

При исследовании смещения спирали относительно паза выявлено, что все трубки находились в пределах допуска. Это свидетельствует о том, что сами детали катода изготовляют точно, а основные погрешности, которые влияют на качество катодного узла, происходят на конечном этапе сборки узла и установки его в баллон трубки.

Заключение

В работе рассмотрен прибор для контроля качества сборки катодного узла рентгеновских трубок. Прибор позволяет в полуавтоматическом режиме измерять смещение спирали катода, паза фокусирующего электрода относительно центра коварового кольца (определяющего положения анода) рентгеновской трубки, проводить оперативный статистический анализ результатов контроля.

Проведенные с помощью прибора измерения партии трубок показали, что возможно оперативно и объективно обнаруживать брак сборки катодного узла, давать рекомендации по улучшению технологического процесса изготовления рентгеновских трубок.

Библиографическая ссылка

Митрофанов С.С., Миннигазимов Р.И., Поваров К.С., Иванов А.Н., Терентьев Н.Ю. ВИДЕОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОНТРОЛЯ СБОРКИ КАТОДНОГО УЗЛА РЕНТГЕНОВСКОЙ ТРУБКИ // Современные наукоемкие технологии. 2021. № 4. С. 81-86;URL: https://top-technologies.ru/ru/article/view?id=38619 (дата обращения: 09.02.2026).

DOI: https://doi.org/10.17513/snt.38619

мм

мм мм

мм мм

мм мм

мм