Для соответствия предприятия современным тенденциям ему необходимо внедрение инноваций, повышение эффективности производства, освоение перспективных высокотехнологичных изделий. Для этого необходимо осуществлять инвестирование в модернизацию оборудования и технологий. Учитывая ограниченность имеющихся финансовых ресурсов при выполнении модернизации или организации новых производств, необходимо эффективное распределение предоставляемых инвестиций, позволяющих с достаточной точностью определить количество и перечень необходимого оборудования для выполнения производственной программы. Расчет необходимого оборудования методом станкоемкости изготовления деталей часто неточен. Несмотря на имеющийся учет возможных простоев технологического оборудования, эти расчеты не учитывают такие важные аспекты производственной деятельности, как ожидание деталей, внеплановый ремонт, ожидание деталей в очереди перед станком, квалификация работников, отсутствие работников на рабочем месте и др.

Целью исследования является повышение эффективности распределения инвестиций при формировании количества и перечня необходимого оборудования для выполнения производственной программы.

Для выполнения расчета проектируемых производственных мощностей с максимально возможной точностью необходимо провести модельный эксперимент для определения возможности выполнения производственного плана. Это позволит выявить «узкие» места в моделируемом производстве и устранить их еще на ранних этапах – до запуска производства.

Задача расчета необходимого количества технологического оборудования для выполнения заданной программы изготовления высокотехнологичной продукции

Рассматривается ситуация на примере организации нового производства деталей авиационных двигателей с заданной номенклатурой и с определенным плановым годовым объемом производства (возможно, с поэтапным выходом на максимальную производственную программу), для которого требуется своевременно приобрести и запустить оборудование и принять на работу необходимый персонал.

Основным этапом планирования производственных мощностей является расчет необходимого количества технологического оборудования для выполнения заданной программы и его закупка. Планирование несет следующие риски:

А. Учитывая возможное разнообразие номенклатуры и специфику ее изготовления, при расчете возможно получить также большое разнообразие необходимого оборудования, опираясь только на минимальные требования технологии к оборудованию. Полученное при таком расчете оборудование будет иметь низкий коэффициент загрузки, то есть будет не полностью или очень мало загружено, что будет отрицательно сказываться на эффективности вложения инвестиций.

Б. Производственная программа формируется на основе рыночного спроса и не одинакова год от года, но для выполнения максимальной производственной программы необходимо планировать производственные мощности именно на максимальный план. С одной стороны, это гарантирует выполнение контрактных обязательств, а с другой – несет риск простоя оборудования до и после пика производства, а также увеличение затрат на приобретение оборудования при ориентировании на максимальную годовую программу. Решением этой задачи может быть усреднение по годам производственной программы. Однако это может повлечь срыв заключенных контрактов.

В. Учитывая, что реализация инвестиционных проектов, как правило, планируется в возможные кратчайшие сроки (3–4 года, включая этап инициализации/старта проекта), закупка всего оборудования происходит в одно время. Это также влечет риск простоя оборудования до пика производства.

Применение многоагентного подхода при решении задач планирования производства показывает высокую эффективность, высокую отказоустойчивость работы агентов и скорость расчетов, а также стабильность результатов [1–3].

Для решения поставленной задачи предлагается многоагентная система для планирования производственных мощностей, позволяющая максимально нивелировать риски, описанные выше, а также оптимизировать планируемые производственные мощности. Использование данной системы предлагается осуществлять совместно с разработанной системой календарного планирования [4].

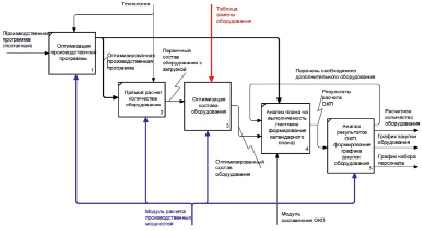

Основные этапы планирования производственных мощностей представлены на рис. 1.

Этап 1. «Оптимизация производственной программы» (риск Б): выполняется перенос части годового плана на предыдущие годы с целью снижения пиков трудоемкости и, соответственно, необходимого технологического оборудования.

Входные данные: производственная программа.

Управляющее воздействие: технологии изготовления ДСЕ (маршрутные карты) с указанием трудоемкости и модели оборудования, минимально необходимого для изготовления.

Ресурсы: модуль расчета производственных мощностей.

Выходные данные: оптимизированная производственная программа.

Этап 2. «Прямой расчет количества оборудования»: вычисляется произведение трудоемкости каждой операции каждой детали на соответствующий производственный план (необходимое годовое количество таких деталей) и полученные значения суммируются по моделям оборудования, которые заложены в рассматриваемых технологических процессах. Расчет выполняется с учетом времени, необходимого на наладку/переналадку оборудования, а также времени простоев: организационных, технических и других [5, 6].

Входные данные: оптимизированная производственная программа.

Управляющее воздействие: технологии изготовления ДСЕ (маршрутные карты) с указанием трудоемкости и модели оборудования, минимально необходимого для изготовления.

Рис. 1. Структура задачи расчета необходимых производственных мощностей

Ресурсы: модуль расчета производственных мощностей.

Выходные данные: первичные перечни оборудования на каждую производственную программу.

Этап 3. «Оптимизация состава оборудования» (риск А): выполняется частичное перераспределение загрузки между оборудованием, схожим по характеристикам – перенос нагрузки с перегруженного оборудования на другое (недозагруженное) аналогичное либо на оборудование с лучшими характеристиками.

Входные данные: первичный перечень оборудования с помодельной загрузкой, полученный на предыдущем шаге.

Управляющее воздействие: «таблица замены оборудования».

Ресурсы: модуль расчета производственных мощностей.

Выходные данные: оптимизированные перечни оборудования на каждую производственную программу.

Этап 4. «Анализ плана на выполняемость»: расчетное оборудование загружается в модуль ОКП как существующее, с помощью системы календарного планирования, интегрированной с информационными системами предприятия [7], выполняется расчет календарного плана на запланированных мощностях. Расчет ведется в отрыве от персонала, так как его еще нет и, следовательно, отсутствуют данные о нем (профессионализм, предпочтения и другие).

Входные данные: Оптимизированный состав оборудования с предыдущего этапа, а также перечень необходимого дополнительного оборудования, получаемый (возможно) на следующем этапе после выполнения анализа результатов данного этапа и определения необходимости добавления технологического оборудования.

Управляющее воздействие: оптимизированная производственная программа.

Ресурсы: модуль составления ОКП.

Выходные данные: результаты расчета ОКП.

Этап 5. «Анализ результатов ОКП, формирование графиков закупки оборудования, набора персонала» (риск В): анализ результатов ОКП, полученных на предыдущем этапе на предмет выполняемости плана, наличие «узких мест» в составе и количестве оборудования для каждой производственной программы. При наличии «узкого места» в каком-либо оборудовании, модуль РПМ может увеличить количество необходимого оборудования в пределах количества оборудования той же модели, полученного для большей производственной программы, после этого необходимо повторить процесс «Анализ плана на выполняемость». После устранения всех «узких мест» формируются перечни необходимого оборудования, графики его приобретения (с учетом времени на его освоение), а также графики набора персонала (с учетом необходимости его обучения).

Входные данные: результаты расчета ОКП.

Ресурсы: модуль РПМ.

Выходные данные: перечни необходимого технологического оборудования, графики набора персонала и закупки оборудования.

Оптимизация производственной программы

Рассмотрим пример создания нового производства для изготовления деталей сложной формы (ДСФ), входящих в состав авиационных двигателей. В табл. 1 представлен план продаж двигателей с ДСФ по состоянию на 01.07.2019 г. Учитывая, что авиационный двигатель является специфичной, сложной и очень трудоемкой продукцией, планы продаж составляются на основе заключенных контрактов, а также иных документов, декларирующих твердые намерения (в связи с тем, что представленные данные носят конфиденциальный характер, информация о конечных изделиях зашифрована).

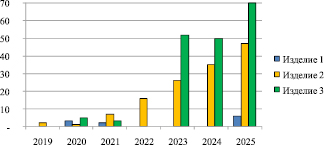

На основе табл. 1 построен график, наглядно отображающий пики производственной программы (рис. 2). Из графика видно, что производственная программа всех трех изделий нарастает к 2025 г., за исключением Изделия 1, которое изготавливается в малых количествах, но в 2025 г. имеет также максимальное значение.

Таблица 1

План продажи изделий, включающих ДСФ

|

Изделие |

Моторокомплекты, шт. |

||||||

|

2019 |

2020 |

2021 |

2022 |

2023 |

2024 |

2025 |

|

|

Изделие 1 |

– |

3 |

2 |

– |

– |

– |

6 |

|

Изделие 2 |

2 |

1 |

7 |

16 |

26 |

35 |

47 |

|

Изделие 3 |

– |

5 |

3 |

– |

52 |

50 |

70 |

Рис. 2. График реализации авиадвигателей с ДСФ по годам

Рассмотрим каждое изделие в отдельности:

– Изделие 1: в 2025 г. план по данному изделию составляет 6 м/к, а в 2024 – 0 м/к, в то же время уже в 2020 и 2021 гг. по 3 и 2 м/к соответственно. Таким образом, изготовление 3 м/к Изделия 1 можно перенести с 2025 г. на 2024 г. и реализовать продукцию с тремя перенесенными м/к в начале 2024 г.

– Изделие 2: с 2020 г. наблюдается устойчивый рост производственной программы и в 2025 г. необходимо произвести 47 м/к. Тогда, для того чтобы сгладить программу, можно перенести ориентировочно 25 % плана на предыдущий год.

– Изделие 3: с 2023 г. наблюдается резкий рост производства при его отсутствии в 2022 г. и незначительных объемах в 2020 и 2021 гг. Тогда, для того чтобы сгладить программу, можно перенести ориентировочно 25 % плана на предыдущий год.

Оптимизация производственной программы – это опережающее изготовление части плана (по одному или нескольким изделиям) следующего года с целью снижения пиков производства по изделиям.

В табл. 2 представлен план производства продукции после сглаживания пиков. Знаком «<» показаны переносы частей производственной программы на предыдущие годы – опережающее изготовление.

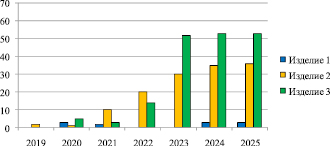

На основе табл. 2 построен график производства (рис. 3). Из графика видно, что в период 2023–2025 гг. производственная программа всех трех изделий стала более выровненной и имеет схожий тренд – нарастает к 2025 г. Изделие 1, которое изготавливается в малых количествах, в 2025 г. имеет также максимальное значение.

Таблица 2

План производства изделий, включающих ДСФ, с применением сглаживания

|

Изделие |

Моторокомплекты, шт. |

||||||||||||

|

2019 |

< |

2020 |

< |

2021 |

< |

2022 |

< |

2023 |

< |

2024 |

< |

2025 |

|

|

Изделие 1 |

– |

– |

3 |

– |

2 |

– |

– |

– |

– |

– |

3 |

3 |

3 |

|

Изделие 2 |

2 |

– |

1 |

10 |

3 |

20 |

7 |

30 |

11 |

35 |

11 |

36 |

|

|

Изделие 3 |

– |

– |

5 |

– |

3 |

– |

14 |

14 |

52 |

14 |

53 |

17 |

53 |

Рис. 3. График производства авиадвигателей с ДСФ по годам после сглаживания производственной программы

Применение метода сглаживания производственной программы и последующего расчета необходимого технологического оборудования, при выполнении технологического проектирования производства, позволяет снизить пики производственной программы, трудоемкость максимального годового плана и, следовательно, количество необходимого оборудования, что снижает необходимый объем инвестиций.

Заключение

Рассмотрена задача планирования производственных мощностей создаваемого производства. Выделены основные риски, возникающие в процессе такого планирования. Для снижения инвестиционной нагрузки в процессе планирования производственных мощностей создаваемого производства предлагается использовать подход на основе многоагентных технологий. Результаты апробации предлагаемого подхода на примере создания нового производства на базе промышленного предприятия позволяют судить об эффективности разработанных моделей и алгоритмов. Интеграция программного обеспечения с разработанной ранее многоагентной системой календарного планирования позволяет повысить точность планирования производственных мощностей, а также оптимизировать инвестиционные затраты при реализации проектов.

Данное исследование частично поддержано грантами РФФИ 18-07-00193-a, 19-07-00895-a.

Библиографическая ссылка

Ризванов Д.А., Чeрнышeв E.C., Ризванов К.А. ПЛАНИРОВАНИЕ ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ ПРЕДПРИЯТИЯ С ПРИМЕНЕНИЕМ МНОГОАГЕНТНОГО ПОДХОДА // Современные наукоемкие технологии. 2020. № 5. С. 91-95;URL: https://top-technologies.ru/ru/article/view?id=38037 (дата обращения: 21.12.2025).

DOI: https://doi.org/10.17513/snt.38037