В [1] на основе термодинамических представлений о деформации и разрушении твёрдых тел был сформулирован и рассмотрен комплексный безразмерный показатель K, позволяющий оценивать эффективность процесса резания при каждом рабочем ходе («энергетический КПД стружкообразования»), обобщённо записываемый как отношение

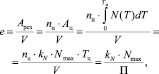

(1)

(1)

где Δw – удельная энергоёмкость обрабатываемого материала; е – удельная энергоёмкость (удельная работа) процесса резания.

Удельная энергоёмкость Δw (числитель показателя K) трактуется как предельное приращение внутренней энергии единичного объёма обрабатываемого материала и определяется его механическими и теплофизическими свойствами. В зависимости от превалирующего в конкретных технологических условиях вида деформации и разрушения срезаемого слоя, типа образующейся стружки значение Δw может рассчитываться либо как критическая работа напряжений сдвига или отрыва, либо как удельная теплота (энтальпия) плавления.

Удельная энергоёмкость резания е (знаменатель показателя K) представляет собой работу режущего инструмента по образованию единичного объёма стружки. Величина е, помимо вида и свойств обрабатываемого материала, существенно зависит от конкретных условий осуществления рабочего хода: параметров инструмента (типоразмер, материал, геометрия режущей части, число зубьев и т.д.), элементов режима резания (глубина резания, подача, скорость резания), типа СОТС (при наличии) и других, которые все вместе составляют систему управляемых (оптимизируемых) технологических факторов.

Достоинство показателя K состоит в наличии устойчивых функциональных связей с указанными управляемыми факторами, выбор, назначение или расчёт которых есть актуальная задача технологической подготовки производства изделий с использованием операций механической обработки.

С учётом того, что в течение основного времени То рабочего хода мощность резания N может либо оставаться условно постоянной (N = const), либо меняться (однократно или циклически) по определённой закономерности N = N(T), в [1] предложено обобщённое выражение удельной работы резания:

(2)

(2)

где Арез – работа инструмента за время То; V – объём срезаемого слоя; nц = То/Тц – количество циклов изменения мощности за время То; Тц – продолжительность одного полного цикла изменения мощности; kN – коэффициент аппроксимации (приближения) реального графика изменения мощности N = N(T) к одному из типовых, наиболее часто встречающихся графиков, содержащих ординату Nmax (максимальное значение мощности за цикл её изменения); П – производительность стружкообразования (съём материала в единицу времени).

В случае если при том или ином виде обработки (точении, сверлении, фрезеровании) параметры инструмента и режимы резания сделать одинаковыми (эталонными), то значение удельной работы резания е может характеризовать истинную обрабатываемость конструкционного материала, конкретной заготовки или её конкретного участка. Сопоставив в эталонных условиях значения удельной работы резания е, Дж/мм3, ряда углеродистых и легированных сталей группы ISO-P с удельной работой резания еэт, Дж/мм3, эталонной стали (сталь 45, HB 170–179) в тех же условиях, нами определены коэффициенты обрабатываемости вида еэт/е, значения которых для соответствующих материалов отличаются не более чем на 6–8 % от значений коэффициентов обрабатываемости, имеющихся в справочной литературе и полученных при классических стойкостных испытаниях [2, 3]. С учётом простоты приборного определения и контроля текущего значения е в каждый момент рабочего хода открывается перспектива применения показателя удельной работы резания для построения систем адаптивного управления станками с ЧПУ в целях поддержания режима наилучшей обрабатываемости конкретной заготовки (или её конкретных участков), что, в свою очередь, позволит увеличить ресурс инструмента при заданной производительности или получить наибольшую производительность при заданной стойкости [3].

С учётом закономерного периодического изменения мощности резания во времени рабочего хода выражение (1) для показателя энергетической эффективности стружкообразования приобретает развёрнутый вид:

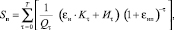

(3)

(3)

Условие повышения энергетической эффективности стружкообразования запишется как K > 1. Поскольку значение K определяется в том числе комплексом управляемых технологических факторов, представляется целесообразным апробировать данный показатель как критерий оптимизации операций обработки резанием на иерархическом уровне «рабочий ход».

Цель исследования: установить возможность применения показателя энергетической эффективности стружкообразования K в качестве критерия оптимизации процесса резания и установить связи этого показателя с технологическими факторами конкретных операций механической обработки.

Материалы и методы исследования

Применимость показателя энергетической эффективности K в качестве критерия оптимизации

Оптимизация технологических систем состоит в обоснованном поиске (выборе, назначении, расчёте) величин управляемых факторов, при которых показатель, принятый в качестве критерия, будет принимать максимальное или минимальное значение в пределах области заданных технических ограничений. В машиностроении применяются два класса критериев оптимизации: экономические и физические. Физические критерии более предпочтительны, поскольку основаны на объективных закономерностях трансформации одного вида энергии в другой с целью получения полезного эффекта. Вместе с тем любой вновь вводимый критерий должен быть обоснован с экономических позиций, в частности должен соответствовать условию минимизации обобщённых затрат [4].

Необходимо установить взаимосвязь предложенного нами энергетического показателя K с известными экономическими критериями. Среди последних выделим: наименьшие удельные приведённые стоимостные затраты, максимальную производительность, наименьшее штучное время, в совокупности определяющие себестоимость каждого элемента технологического процесса: операции, перехода, рабочего хода.

Критерий наименьших удельных приведённых стоимостных затрат Sп имеет несколько форм. При дискретном учёте фактора времени [4]:

(4)

(4)

где Т – принятый период оценки в годах; τ – интервал дискретности учёта времени (τ = 0; 1; 2 ... Т); Kτ, Иτ – соответственно капитальные вложения и эксплуатационные издержки за период τ; Qτ – производительность за период τ; εн – нормативный коэффициент капитальных вложений; εнп – нормативный коэффициент приведения разновременных величин.

Учитывая, что главными составляющими удельных стоимостных затрат являются затраты на инструмент, энергию и заработную плату, показатель Sп принимает вид

(5)

(5)

где Са – стоимость единицы изнашиваемого объёма инструмента или стоимость единицы инструмента; Δq – удельный износ инструмента; В' – тариф за 1 кВт·ч энергии; N – мощность, расходуемая на формообразование единицы объема детали; П – часовая производительность формообразования; Тγ – часовая ставка рабочих; nр – число рабочих; nm – количество используемого однотипного инструмента.

Величины Са, В', Тγ, nр, nm постоянны. Следовательно, удельные приведённые стоимостные затраты Sп зависят от интенсивности изнашивания инструмента Δq, мощности N и производительности П, которые, в свою очередь, определяются режимами формообразования. Принимая во внимание (2), второе слагаемое в (5) представляет собой удельную работу резания е. Показатель Sп можно рассматривать как обобщённый, а показатель е – как частный критерий эффективности технологических процессов. Следовательно, условие е > min и соответствующее ему более общее условие K > 1 отвечают требованиям экономической целесообразности, в связи с чем оптимизация процесса резания на основе предложенного показателя K с экономических позиций может быть признана обоснованной.

Согласно (5), снижению удельной работы резания е (т.е. росту показателя K) способствует увеличение производительности стружкообразования П. Значит, условие K > 1 соответствует ещё одному технико-экономическому критерию – наименьшему штучному времени. В отличие от последнего, показатель K характеризует не только интенсивность технологического формообразования, но и энергетические затраты, его обеспечивающие.

Помимо экономической целесообразности, показатели, принимаемые в качестве критериев оптимизации, должны отвечать и другим требованиям [4, 5]: 1) иметь физический смысл; 2) однозначно формулироваться в математическом виде; 3) приводиться к виду целевой функции, аргументами которой выступают управляемые (оптимизируемые) факторы рассматриваемого объекта, системы или процесса. Показатель K, сформулированный как «энергетический КПД стружкообразования», в полной мере соответствует этим требованиям и в приложении к различным видам обработки резанием может быть конкретизирован целевой функцией K > 1 с включением большого числа оптимизируемых технологических факторов, важнейшими из которых выступают параметры инструмента и режим резания.

Для конкретизации показателя энергетической эффективности K применительно к операциям обработки резанием необходимо выразить мощность N и производительность П через комплекс управляемых и неуправляемых технологических факторов, присущих соответствующему виду обработки. Мощность N определяется произведением тангенциальной силы резания на скорость резания, либо произведением крутящего момента на частоту вращения шпинделя. При этом зависимость силы, крутящего момента от технологических факторов может быть математически представлена на основе различных подходов: формул теоретического расчёта, эмпирических степенных выражений, теории подобия и др. [5, 6].

Результаты исследования и их обсуждение

На основе многократно апробированных машиностроительной практикой эмпирических зависимостей силовых показателей механической обработки от параметров инструмента и режима резания [6] в соответствии с выражением (3) были получены расчётные выражения показателя К для различных видов обработки резанием широкого спектра конструкционных материалов.

Например, при получистовом наружном продольном точении заготовки диаметром D, мм, из углеродистой или легированной стали групп ISO-P, ISO-M резцом со сменной пластиной твёрдого сплава (GC4225, Т15К6, Т5К10 и т.п.):

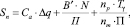

(6)

(6)

где σв – временное сопротивление (характеристика прочности), МПа, ψв – относительное равномерное поперечное сужение (характеристика пластичности) обрабатываемого материала; t – глубина резания, мм; s – подача, мм/об; n – частота вращения, мин-1; kφp, kγp – коэффициенты влияния угла в плане φ и переднего угла γ на силовые показатели резания [6].

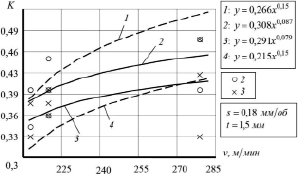

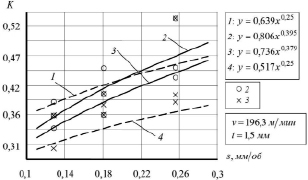

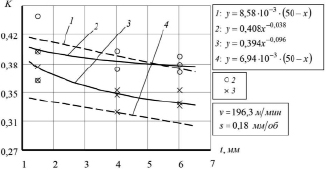

Выражение (6) обнаружило хорошее совпадение с экспериментальными данными при точении сталей, имеющих σв > 600 МПа (рис. 1–3). С возрастанием скорости резания с 200 до 300 м/мин (в 1,5 раза) показатель К увеличивается в среднем на 18 %, продольной подачи с 0,12 до 0,26 мм/об (в 2 раза) – на 30 %, глубины резания с 1,5 до 6 мм (в 4 раза) – уменьшается на 9 %. Таким образом, из элементов режима резания превалирующее влияние на показатель К имеет подача s. Аналогичный вывод получен и для других операций (поперечного точения, сверления, фрезерования). Анализ экспериментальных зависимостей (рис. 1–3), построенных для двух токарных резцов с различной геометрией, свидетельствует о повышении показателя энергетической эффективности K в среднем на 6–9 % при одновременном увеличении главного угла в плане φ с 45 ° до 90 ° и переднего угла γ с 0 ° до 10 ° в условиях одинакового режима резания.

Рис. 1. Зависимости показателя энергетической эффективности наружного продольного точения от скорости резания: 1 – уравнение (6) для резца 1 (Т15К6, φ = 90 °, φ1 = 10 °, γ = 10 °, α = 6 °, rε = 1 мм); 2 – экспериментальные данные и линия тренда для резца 1; 3 – экспериментальные данные и линия тренда для резца 2 (Т5К10, φ = 45 °, φ1 = 45 °, γ = 0 °, α = 6 °, rε = 1 мм); 4 – уравнение (6) для резца 2

Рис. 2. Зависимости показателя энергетической эффективности наружного продольного точения от подачи на оборот: 1 – уравнение (6) для резца 1; 2 – экспериментальные данные и линия тренда для резца 1; 3 – экспериментальные данные и линия тренда для резца 2; 4 – уравнение (6) для резца 2

Рис. 3. Зависимости показателя энергетической эффективности наружного продольного точения от глубины резания: 1 – уравнение (6) для резца 1; 2 – экспериментальные данные и линия тренда для резца 1; 3 – экспериментальные данные и линия тренда для резца 2; 4 – уравнение (6) для резца 2

Заключение

1. Предложенный в [1] комплексный показатель эффективности стружкообразования, представляющий собой «энергетический КПД резания», соответствует ключевым требованиям, предъявляемым к физическим критериям оптимизации технологических процессов, и может выступать в качестве нового критерия для поиска оптимальных значений управляемых технологических факторов (параметров инструмента, режима резания) применительно к различным операциям механической обработки.

2. На примере точения конструкционных сталей получены выражения показателя энергетической эффективности через вектор неуправляемых и управляемых технологических факторов. Исследованы аналитические и экспериментальные зависимости этого показателя от глубины и скорости резания, скорости подачи, геометрических параметров твердосплавных токарных резцов.

3. Среди главных технологических факторов наибольшее влияние на величину показателя энергетической эффективности стружкообразования оказывают скорость подачи и скорость резания, определяющие производительность съёма стружки.

4. С использованием критерия наибольшей энергетической эффективности (K > 1) могут быть построены методики и алгоритмы параметрической оптимизации конкретных операций механической обработки в пределах известных систем технических ограничений [4, 5].

Библиографическая ссылка

Карпов А.В. ЭНЕРГЕТИЧЕСКИЙ КРИТЕРИЙ ОПТИМИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ОБРАБОТКИ РЕЗАНИЕМ // Современные наукоемкие технологии. 2020. № 5. С. 50-55;URL: https://top-technologies.ru/ru/article/view?id=38031 (дата обращения: 23.12.2025).

DOI: https://doi.org/10.17513/snt.38031