Изделия машиностроительной отрасли в процессе эксплуатации подвергаются большим знакопеременным нагрузкам. Теоретические и экспериментальные исследования, практика эксплуатации автомобильной техники показывают, что ее надежность и ресурс обеспечиваются, помимо прочих условий, заданным качеством обрабатываемых поверхностей деталей, которое зависит от принятой технологии их изготовления. Поэтому при выполнении финишных операций часть объема шлифовальных и полировальных работ выполняется вручную с помощью средств малой механизации. В результате этого трудоемкость финишных операций составляет 20–30 % от общей трудоемкости изготовления деталей. При этом ручные операции не обеспечивают стабильных характеристик качества поверхностного слоя. Поэтому создание и внедрение новых способов и средств для выполнения финишных операций, позволяющих автоматизировать процесс формообразования сложнопрофильных поверхностей с постоянными качественными характеристиками, является современной и актуальной задачей для ряда отраслей промышленности.

Одним из перспективных направлений автоматизации и механизации формообразования сложнофасонных поверхностей на финишных операциях является виброабразивная обработка в свободной рабочей среде.

В конструкциях автомобилей имеются детали, представляющие из себя различные рабочие роторы турбин, точные передаточные механизмы, изделия инструментального производства. Такие изделия в большинстве случаев имеют пространственную форму, образованную различными поверхностями, которые пересекаются под различными углами. Технические условия на изготовление рабочих поверхностей таких деталей предусматривают обеспечение низкой шероховатости, скругление острых кромок, снятие дефектного слоя [1, 2].

Все эти операции могут с успехом выполняться на станках для виброабразивной обработки, которые находят все более широкое применение у нас в стране и за рубежом. Это оборудование достаточно универсально. Оно применяется для обработки деталей различных габаритов и разных материалов.

Однако на существующем оборудовании затруднительно получить детали с одинаковыми характеристиками качества их поверхностного слоя из-за наличия в контейнере станков зон различной производительности [3]. Как правило, ответственные детали обрабатываются при их закреплении к стенкам контейнера по его сечению, либо на специальных оправках для исключения соударений между собой. Поэтому обрабатываемые поверхности могут одновременно находиться в различных по производительности зонах контейнера, что приведет к разным характеристикам качества обрабатываемой поверхности.

Материалы и методы исследования

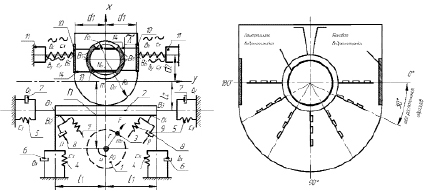

Для устранения указанных недостатков путем создания в контейнере зон равномерной производительности была предложена и изготовлена конструкция экспериментального станка для проведения исследований (рис. 1). Конструкция станка состоит из опорной рамы с закрепленной на ней стойкой, привода колебательного движения контейнера, который снабжен виброплощадками, закрепленными к контейнеру при помощи пружин, и пневмосистемы.

Работа инновационного вибрационного станка осуществляется следующим образом: камеры резинокордных оболочек заполняются из пневмосистемы сжатым воздухом под давлением до 3 атм. Таким образом, рабочий контейнер и подвижная рама будут упруго установлены на четырех резинокордных оболочках, обладающих поперечной и продольной жесткостью. Вращение от электродвигателя передается несбалансированным грузам. Вращение несбалансированных грузов сообщает вибрацию контейнеру в вертикальной и горизонтальной плоскостях.

Рис. 1. Общий вид экспериментального вибрационного станка

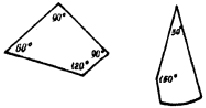

В процессе проведения экспериментальных работ контроль за амплитудой колебаний контейнера осуществлялся вибрографом модели BP-I. Частота вращения дебалансного вибратора контролировалась тахометрическим датчиком типа ДТ-5М, положение виброплощадок относительно стенок контейнера при помощи концевых мер длины. Для замера шероховатости поверхностей образцов после виброабразивной обработки применялся профилограф модели 11-204 и инструментальный микроскоп МИС-11. Весовой съем металла определялся с помощью аналитических весов модели ВЛА-200г-М с точностью до ±0,003 мг/дел. Определение величины радиуса скругления острых кромок производилось на приборе МПБВ-1020 с увеличением профиля кромки в 100 раз. Остаточные напряжения 1-го рода в поверхностном слое металла определялись по методу Н.Н. Давиденкова и И.А. Биргера с учетом рекомендаций, изложенных в работах [4]. Замер микротвердости производился в поперечном сечении образцов на микротвердомере ПМТ-3 с нагрузкой на алмазную пирамидку 1 Н. Отпечатки наносились в шахматном порядке, шаг 0,025 и 0,05 мм, замер трехкратный. Глубина наклепанного слоя оценивалась по тому месту, где значения микротвердости принимали стабильный характер. Изучение поверхности образцов производилось под микроскопом модели МИМ-8М при увеличении в 200 раз. Перед этим поверхность образцов тщательно обезжиривалась. Для изучения влияния выбранных технологических факторов на производительность процесса и величину шероховатости поверхности образцы имели форму прямоугольника с размерами 30х30х3 мм. Исходная шероховатость поверхностей образцов Ra = 1,3–1,8 мкм. Оценка влияния технологических параметров процесса виброабразивной обработки на формообразование радиусов скругления острой кромки производилась на образцах, имеющих форму многоугольников. Углы при вершине многоугольников выбирались в пределах 30–150 °. Допуск на углы при вершинах составлял – 3», толщина образцов 3 мм. Острая кромка при вершине сохранялась. Эскизы образцов представлены на рис. 2.

Рис. 2. Эскизы экспериментальных образцов

План проведения экспериментальных работ составлялся с учетом выбранных технологических факторов. Производилась оценка влияния каждого технологического фактора на производительность процесса, величину скругления острых кромок и качество поверхностного слоя металла после виброабразивной обработки. Частота колебаний контейнера (f) устанавливалась последовательно 16, 24, 30 Гц, амплитуда колебаний контейнера (A) 1, 2, 3 мм. Смещение виброплощадок (Dd1) относительно стенок контейнера устанавливалось с шагом 5 мм и составляло (0,02; 0,04; 0,06; 0,08) Rк. Для сравнительной оценки результатов экспериментальных работ также проводилась обработка образцов в контейнере без виброплощадок.

Результаты исследования и их обсуждение

При своем движении U-образный контейнер вибрационного станка совершает сложное колебательное движение в двух взаимно-перпендикулярных плоскостях и крутильные колебания относительно центра тяжести подвижных частей станка. Под действием вертикальной составляющей абразивные частицы, находящиеся внутри контейнера, получают силовые импульсы непосредственно от цилиндрической части контейнера. Величина силовых импульсов уменьшается от нижней точки контейнера к боковым стенкам вследствие большого скольжения абразивных частиц. На схеме (рис. 3) корпус вибровозбудителя жестко связан с приводимой в движение платформой 2, на которой установлен рабочий контейнер. Сама платформа установлена на четырех пневмоамортизаторах. Контейнер имеет виброплощадки 10, которые с внешней стороны поджимаются регулировочными головками 11. Перемещение виброплощадок контейнера происходит за счет горизонтальной составляющей траектории движения контейнера, а также за счет наличия крутильных колебаний контейнера вокруг центра жесткости. Контейнер с платформой, а также жестко присоединенные к ней части вибровозбудителя называем рабочим органом. Приведенный центр тяжести рабочего органа и загрузки контейнера находится в точке О0, равновесное положение которой принято за начало неподвижной системы координат. Неуравновешенная масса 3 вращается вокруг оси, совпадающей с точкой А0, жестко связанной с рабочим органом. Проекции равнодействующей упругих сил, приложенных к рабочему органу, обозначены цифрами 4 и 5, а цифрами 6 и 7 – проекции равнодействующей диссипативных сил. К рабочему органу приложены также упругие 8 и диссипативные 9 моменты. Для проверки технологических возможностей экспериментального вибрационного станка были проведены работы по определению влияния различных технологических факторов (амплитуды колебаний А, частоты колебаний f, времени обработки t, расстояния между боковыми и центральными виброплощадками  на качество поверхностного слоя образцов из алюминиевых сплавов Д16Т, АК4Т, АЛ4, закрепленных в различных зонах контейнера. Расстояние между боковыми и центральными виброплощадками

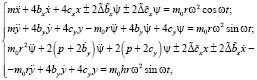

на качество поверхностного слоя образцов из алюминиевых сплавов Д16Т, АК4Т, АЛ4, закрепленных в различных зонах контейнера. Расстояние между боковыми и центральными виброплощадками  может регулироваться. Математическое описание динамики контейнера вибрационного станка с дополнительными динамическими воздействиями на абразивную среду и движения самих частиц в нем достаточно сложно. Однако введение приведенного центра масс абразивной массы и подвижных частей вибрационного станка позволит с достаточной точностью составить и решить дифференциальные уравнения. Система дифференциальных уравнений (*), описывающих движение приведенного центра масс вибрационного станка, имеет следующий вид:

может регулироваться. Математическое описание динамики контейнера вибрационного станка с дополнительными динамическими воздействиями на абразивную среду и движения самих частиц в нем достаточно сложно. Однако введение приведенного центра масс абразивной массы и подвижных частей вибрационного станка позволит с достаточной точностью составить и решить дифференциальные уравнения. Система дифференциальных уравнений (*), описывающих движение приведенного центра масс вибрационного станка, имеет следующий вид:

(*)

(*)

где m0 – масса дебаланса; r – эксцентриситет массы дебаланса, относительно оси вращения (точки A0, рис. 3); m – масса рабочего органа с загруженными абразивными частицами (без учета дебаланса); w – угловая скорость вращения дебаланса; x, y – проекции смещения центра О0 от положения равновесия; Y – угол наклона рабочего органа относительно начального положения; cx, cy – коэффициенты линейной жесткости; bx, by – коэффициенты линейного сопротивления виброплощадок;  – коэффициенты линейного сопротивления виброплощадок;

– коэффициенты линейного сопротивления виброплощадок;  – коэффициенты линейной жесткости виброплощадок; p – коэффициент углового сопротивления амортизаторов; t – время.

– коэффициенты линейной жесткости виброплощадок; p – коэффициент углового сопротивления амортизаторов; t – время.

Верхние знаки (+) в полученных уравнениях при движении контейнера влево от вертикальной оси, а нижние (–) при движении контейнера вправо от вертикальной оси. Расчетная схема и схема закрепления образцов в контейнере вибрационного станка приведены на рис. 3.

Рис. 3. Расчетная схема и схема расположения образцов в контейнере

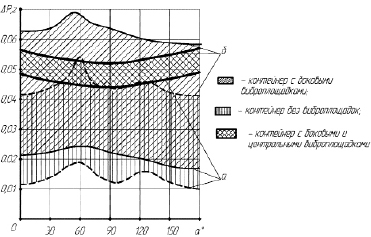

Рис. 4. Зависимость съёма металла по сечению контейнера: условия обработки: f = 24 Гц; а – при  = 1 мм; б – при

= 1 мм; б – при  = 3 мм; t = 45 мин

= 3 мм; t = 45 мин

Расположение зоны обработки по сечению контейнера характеризуется углом α с шагом 30 °. На рис. 4 показаны результаты экспериментальных исследований съёма металла по сечению контейнера: без виброплощадок, с боковыми виброплощадками, с системой боковых и центральных виброплощадок.

Анализ полученных зависимостей показывает, что весовой съём в контейнере без виброплощадок на образцах существенно зависит от угла их расположения. В зонах 0 °, 90 °, 150 ° наблюдается снижение съёма, что объясняется отсутствием эффективного силового воздействия стенок контейнера на абразивную среду, приобретающую наименьшую плотность в этих зонах (рис. 4).

Обработка в контейнере с наружными виброплощадками значительно выравнивает съём металла в зонах контейнера, однако наблюдается большой разброс съёма металла в зависимости от амплитуды колебаний. Так, изменение амплитуды с 1 мм до 3 мм увеличивает съем металла более чем в три раза. В контейнере с боковыми и центральными виброплощадками съём металла практически одинаков по сечению контейнера. Причем в зонах наименьшего съёма (0 °, 180 °) по сравнению с другими конструкциями контейнеров он больше при меньших значениях амплитуды колебаний. Таким образом, выполненный комплекс экспериментальных исследований по виброабразивной обработке на вибрационном станке с контейнером, оснащенным боковыми и центральными виброплощадками, показал возможность обеспечения одинакового съёма металла независимо от месторасположения образцов в контейнере.

Заключение

Основным отличием нового вибрационного станка от существующих в настоящее время является наличие U-образного контейнера, боковые стенки которого выполнены в виде виброплощадок и рычагами связаны с центральными виброплощадками, установленными в центральной части контейнера.

Движение виброплощадок и передача от них дополнительных силовых импульсов частицам абразивной среды происходит за счет колебаний самого контейнера под действием горизонтальной составляющей возмущающего усилия вибратора. Проведенные теоретико-экспериментальные исследования движения центра масс вибрационного станка позволили установить, что при определенном смещении виброплощадок относительно стенок контейнера траектория движения центра масс представляет из себя окружность. При этом разность численных значений нормальной составляющей сил давления частиц абразивной среды по сечению контейнера не превышает 7 %. Следовательно, в этом случае производительность процесса будет наибольшей и одновременно достигается равномерность обработки по сечению контейнера [5].

Библиографическая ссылка

Абызов А.П., Елакова А.А., Ступко В.Б. ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ПРОЦЕССОВ ВИБРОАБРАЗИВНОЙ ОБРАБОТКИ НА ИННОВАЦИОННОМ ТЕХНОЛОГИЧЕСКОМ ОБОРУДОВАНИИ // Современные наукоемкие технологии. 2020. № 4-2. С. 179-183;URL: https://top-technologies.ru/ru/article/view?id=37993 (дата обращения: 19.01.2026).

DOI: https://doi.org/10.17513/snt.37993