В современных условиях добыча нефти является дорогостоящим видом деятельности, предполагающей использование сложного и дорогого оборудования. Основная подсистема, которая помогает поднять сырую нефть и газ на поверхность, известна как электрический погружной насос. Такие подсистемы работают на большой глубине, поэтому имеют трудный доступ, и в связи с этим невозможно наблюдать работу процесса в реальном времени. Кроме того, производственные перерывы и простои выходят очень дорого, что усиливает необходимость надежной работы оборудования после запуска в эксплуатацию. Для того чтобы избежать затрат, связанных с поднятием и заменой неисправного оборудования, которое находится в эксплуатации, оно тщательно проверяется в специальной тестовой среде [1; 2] до начала работы. Такие тесты направлены на выявление потенциальных неисправностей оборудования.

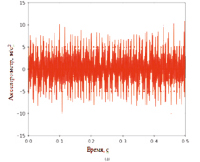

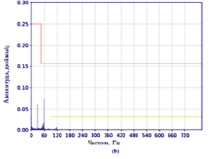

Большая часть потенциальных неисправностей связана с механическими проблемами и обнаруживается в виде появления вибраций по сравнению с исправным состоянием. Шаблоны вибрации могут быть измерены акселерометрами, а затем преобразованы в более описательный набор функций, помогающих распознавать различные режимы работы. Подсистемы насоса испытываются в искусственной среде при различных условиях работы, при этом шаблоны вибрации регистрируются датчиками акселерометра. Два датчика акселерометра расположены ортогонально (ось X и ось Y) в нескольких равномерно распределенных точках вдоль шести основных компонентов оборудования. Такое распределение выборки дает в общей сложности 6×3×2 = 36 одновременно полученных сигналов вибрации во временной области. После сбора сигналы поступают в частотную область с помощью обычного преобразования Фурье, где может выполняться оценка сигналов; пример сигналов представлен на рис. 1. После анализа данных оборудование может быть диагностировано как исправное или неисправное. Эта работа фокусируется на трех типах неисправностей насоса: перекос вала, дисбаланс лопасти насоса и механическое трение. Кроме того, она рассматривает неисправные датчики акселерометра, генерирующие аномальное поведение вибрации как дефект. Учитывая предыдущие неисправности и исправное рабочее состояние, для описания работы насоса используются пять взаимоисключающих категорий: смещение, дисбаланс, трение, датчик, нормальное состояние.

Цель исследования: визуально проверить спектры вибрации и решить, следует ли отбраковывать оборудование – задача не из легких. Кроме того, эти знания не передаются и не усваиваются другими инженерами без многолетнего обучения и практики. Экспертная система, представленная в этой работе, автоматически и систематически выполняет такие задачи и позволяет выполнять работу неспециалистам [3; 4].

График показывает соответствующее преобразование в частотную область с помощью преобразования Фурье. Что еще более важно, человек может сохранить некоторый тип корпоративных знаний. Поскольку имеющиеся знания о диагностике неисправностей электрических погружных насосов по-прежнему неполны, ожидается, что в будущем будут обнаружены новые типы дефектов, которые будут включены в набор обучающих данных при накоплении значительного числа примеров. Действительно, факт, наблюдаемый в ходе всего этого исследовательского проекта, заключается в том, что эксперт в конечном итоге указал на схему, в которой подозревается неисправность, но без достаточной убежденности, чтобы отклонить оборудование как неисправное или охарактеризовать новую неисправность. В результате технология должна быть способна адаптироваться к обнаружению новых дефектов. Потенциально технология, разработанная в этой работе, должна иметь такое поведение, но было важно официально показать эту функцию [5].

Рис. 1. Пример данных, полученных акселерометром. Верхний график показывает необработанный сигнал вибрации во временной области, нижний показывает соответствующее преобразование в частотную область с помощью преобразования Фурье

Дорогие электрические погружные насосные системы должны быть проверены перед началом эксплуатации. Это необходимо, чтобы избежать ненужных затрат, так как подводная коррекция на море невозможна. Эта работа предлагает подход машинного обучения для решения важной проблемы машиностроения.

Шаблоны решений

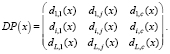

Шаблоны принятия решений [6; 7] – это метод определения окончательной классификации для ансамбля классификатора с одной меткой. Для заданного числа L классификаторов Di, i = 1..L для шаблона x, принадлежащего ровно одному из классов wi, общего количества классов {wj|j = 1,..,c}, непрерывный выходной сигнал di,j каждого из этих классификаторов для каждого из c возможных классов организован в профиле принятия решений (DP).

(1)

(1)

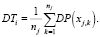

В идеале эти оценки являются вероятностями, основанными на условных распределениях истинного класса. Предполагаемые вероятности, нечеткие заданные степени членства или расстояния также возможны в качестве оценки. Следовательно, запись di,j(x) в DP – это оценка i-го классификатора из общего количества L различных классификаторов для j-го класса в общей сложности С классов. Рассмотрим тот же обучающий набор, состоящий из n выборок, который используется для обучения классификаторов Di, используемых для определения уравнения DP (1) для выборки x, теперь разделенной для каждого класса с nj выборками,  как {xi,k |k = 1,..,nj}, j = 1,..,С. Тогда DT класса w вычисляется как

как {xi,k |k = 1,..,nj}, j = 1,..,С. Тогда DT класса w вычисляется как

(2)

(2)

Возможные комбинации для классификаторов должны были быть ограничены, чтобы обеспечить разумное время выполнения, в основном в зависимости от сложности каждой архитектуры классификатора. Сложность системы оценки с R подходов, K и К˜ складки этапа тестирования и настройки, а L версий классификатора в ансамбле – O (R×K× К˜×L). Тем не менее эта сложность должна быть умножена на внутреннюю сложность конкретного классификатора, который совершенно различен. Структура оценки производительности изображена в алгоритме (рис. 2). Используются следующие символы: С – классификатор, В – общий набор данных из n шаблонов, T – Тренировочный набор, ν – тестовый набор, P – набор гиперпараметров P – кандидатов, P* – лучший набор гиперпараметров, R – количество подходов, K – число сгибов внешней петли CV для оценки общей эффективности, PM – R×K матрица производительности, К˜ – количество сгибов внутренней петли CV для настройки.

Рис. 2. Алгоритм оценки производительности

Экспериментальные результаты и обсуждение

Эксперименты разделены на две части. Первая часть – это сравнительное исследование всех архитектур классификаторов, оценка каждого типа классификатора с использованием и без использования функций объединения информации ансамбля. Цель состоит в том, чтобы получить подсказку о том, что использование ансамблей полезно в отношении показателей производительности. Классификатор, который достиг наивысшего балла, сохраняется для второй части экспериментов. В этой части анализируется влияние удаления определенной ошибки из классов или рассмотрения ошибки как нормального класса. Цель этого эксперимента – оценить эффективность системы классификации для более реалистичных ситуаций. Во время операции классификации неисправностей вполне вероятно, что возникают новые ситуации. Например, сломанные подшипники качения проявляют себя в измененной схеме вибрации. От системы диагностики ожидается, что она все еще способна распознавать обнаруженные неисправности с определенной степенью надежности. Это означает, что производительность классификатора не должна значительно ухудшаться, когда он обучается с учетом новых классов неисправностей.

Сравнение автономных классификаторов и ансамблей

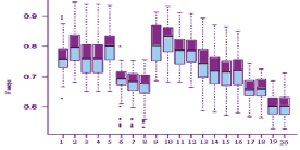

Цель этого экспериментального этапа – определить, какой классификатор работает лучше всего для данной базы данных о состоянии машины. Эксперименты проводились с общим количеством n = 4570 примеров для R = 10 подходов на каждом этапе с использованием оценки эффективности перекрестной проверки K = 10 раз. Количество различных версий, использованных в процессе расфасовки, было установлено на L = 10 классификаторов. Блокпост выбранного критерия эффективности для каждого из классификаторов является очень выразительным непараметрическим инструментом графического представления, принятым в данном исследовании.

На рис. 3 показаны результаты F-замеров для каждого метода с ансамблями пакетирования и без них для каждой из трех функций объединения информации ансамбля. Анализируя результаты, можно увидеть, что радиочастотный классификатор, использующий DT в качестве функции объединения информации ансамбля, достиг наилучшей производительности среди всех классификаторов, поскольку он имеет наивысшую среднюю производительность и высокие значения других статистических данных. Кроме того, DTs превзошли другие функции объединения информации ансамбля для всех классификаторов, кроме SVM, где результаты большинства были немного лучше. Следовательно, классификаторы с ансамблями и без них попарно сравниваются, рассматривая DT как функцию объединения информации ансамбля.

Надежность системы

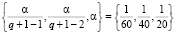

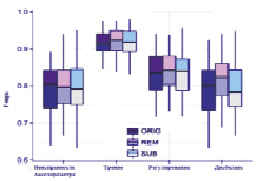

В этом подразделе описывается поведение классификатора RFDT с учетом появления новых неисправностей. Графики для трех сценариев, сгруппированных для каждого класса неисправностей, показаны на рис. 4. Соответствующие числовые значения представлены в табл. 1. Для неисправности акселерометра средняя производительность снижается при удалении и замене по сравнению с первоначальной диагностикой неисправности [8]. Результаты процедуры понижения Холма показаны в табл. 2. Входными параметрами процедуры понижения Холма являются m = 3 случая (оригинал, удаление и замена), следовательно,  . Соответственно для уровня значимости α = 0,05 и q = 3 динамический порог уравнения рассчитывается как

. Соответственно для уровня значимости α = 0,05 и q = 3 динамический порог уравнения рассчитывается как  . Значения p в табл. 2 значительно превышают этот динамический порог после упорядочения в порядке возрастания. Следовательно, это указывает на то, что система способна обрабатывать новые неисправности в случае, если она должна быть переобучена, чтобы справиться с дополнительными схемами неисправностей. Этот факт важен с практической точки зрения, потому что новый тип ошибки может быть воспринят экспертом со временем. В этом случае система должна иметь возможность обрабатывать новый сбой, не снижая производительность со старыми шаблонами [9].

. Значения p в табл. 2 значительно превышают этот динамический порог после упорядочения в порядке возрастания. Следовательно, это указывает на то, что система способна обрабатывать новые неисправности в случае, если она должна быть переобучена, чтобы справиться с дополнительными схемами неисправностей. Этот факт важен с практической точки зрения, потому что новый тип ошибки может быть воспринят экспертом со временем. В этом случае система должна иметь возможность обрабатывать новый сбой, не снижая производительность со старыми шаблонами [9].

Рис. 3. Блок-схема результирующих макро-F-мер для каждой модели классификатора. Верхний индекс обозначает объединение информации ансамбля

Рис. 4. Сценарии появления новых неисправностей

Таблица 1

Числовые значения для классов неисправностей

|

Статистика |

ORIG1 |

REM1 |

SUB1 |

ORIG2 |

REM2 |

SUB2 |

ORIG3 |

REM3 |

SUB3 |

ORIG4 |

REM4 |

SUB4 |

|

Минимум |

0,6568 |

0,6277 |

0,8214 |

0,8280 |

0,8322 |

0,7166 |

0,7236 |

0,7183 |

0,6228 |

0,6748 |

0,6621 |

0,6568 |

|

1 подход |

0,7625 |

0,7596 |

0,9051 |

0,9059 |

0,9036 |

0,7974 |

0,8122 |

0,7964 |

0,7439 |

0,7826 |

0,7520 |

0,7625 |

|

Медиана |

0,8059 |

0,8005 |

0,9260 |

0,9350 |

0,9284 |

0,8461 |

0,8523 |

0,8505 |

0,8118 |

0,8340 |

0,7924 |

0,8059 |

|

3 подход |

0,8533 |

0,8554 |

0,9521 |

0,9606 |

0,9576 |

0,8895 |

0,8910 |

0,8825 |

0,8525 |

0,8714 |

0,8540 |

0,8533 |

|

Максимум |

0,9597 |

0,9707 |

0,9951 |

0,9922 |

0,9989 |

0,9522 |

0,9482 |

0,9674 |

0,9358 |

0,9509 |

0,9589 |

0,9597 |

Таблица 2

Результаты процедуры понижения Холма

|

Часть |

ORIG vs REM |

ORIG vs SUB |

REM vs SUB |

|

Неисправность акселерометра |

0,716884 |

0,828107 |

0,989886 |

|

Трение |

0,422648 |

0,726995 |

0,701717 |

|

Регулирование |

0,555105 |

0,913041 |

0,649139 |

|

Дисбаланс |

0,136501 |

0,99292 |

0,086956 |

Выводы

В этой статье исследовалось использование ансамблей для совмещения в пакеты с шаблонами решений вместе с различными архитектурами классификатора, чтобы определить наиболее подходящую модель для предлагаемой системы диагностики погружных насосов. Выбранная архитектура классификатора RFDT была исследована для особых ситуаций возникновения неисправностей, чтобы выполнить стресс-тест надежности системы диагностики. Сначала определенная ошибка была удалена из базы данных. Затем образцы ошибки были включены в нормальный класс. В обоих сценариях диагностические показатели системы не претерпели существенных изменений, о чем свидетельствуют результаты процедуры Холма по проверке гипотезы о том, что классификаторы имеют сходные показатели производительности. Сейчас эксперты, способные качественно и безошибочно контролировать всю процедуру тестирования насоса, которая выполняется на заводе-изготовителе, встречаются очень редко. Результаты показали, что система может работать систематически исправно. Надлежащее обнаружение неисправностей позволяет избежать высоких затрат на ремонт (в пределах от 50 миллионов рублей), чтобы поднять на поверхность систему ЭЦН из подводных спутниковых скважин.

В будущей работе следует более тщательно изучить причины изменения производительности классификаторов и рассмотреть дополнительные классы неисправностей. Кроме того, данные от одного и того же моторного насоса собирались несколько раз, однако любые зависимости между датчиками в этой работе игнорировались. Анализ, учитывающий корреляции между различными вибрационными сигналами, можно представить в качестве будущей работы, когда станут доступны данные от большего числа насосов. Методы глубокого обучения показали невероятную эффективность в различных областях исследований. Таким образом, некоторые одномерные методы свертки, такие как [10; 11], должны быть исследованы, чтобы попытаться заменить элементы ручной работы, разработанные для этой проблемы.

Библиографическая ссылка

Большунов А.В., Волков П.В., Мостакалов К.А. РАЗРАБОТКА И АВТОМАТИЗАЦИЯ МЕТОДИКИ ДИАГНОСТИКИ НЕИСПРАВНОСТЕЙ УСТАНОВОК ЭЛЕКТРОЦЕНТРОБЕЖНЫХ НАСОСОВ С ИСПОЛЬЗОВАНИЕМ НЕЙРОСЕТЕВЫХ АЛГОРИТМОВ // Современные наукоемкие технологии. 2020. № 4-1. С. 7-12;URL: https://top-technologies.ru/ru/article/view?id=37967 (дата обращения: 01.03.2026).

DOI: https://doi.org/10.17513/snt.37967