В современном машиностроении все большее применение находят высокоскоростные роторные системы. Высокоскоростные роторные системы более производительны по сравнению с аналогичными механизмами с более низкими скоростями. Так, например, увеличение частоты вращения электрической машины позволяет при сохранении магнитных сил сократить диаметр ротора в квадратичной зависимости, что значительно снижает массогабаритные показатели. Проектирование высокоскоростных роторных машин является актуальной задачей машиностроения.

При проектировании высокоскоростных роторных систем встает вопрос обеспечения устойчивости их работы. При работе ротора на подшипниках его ось подвижна (траекторию оси называют кривой подвижного равновесия). Смещение ротора относительно оси симметрии опор в результате действия сил тяжести и других внешних сил при вращении обуславливает появление центробежной силы инерции. Кроме этого в опорах возникают и динамические силы, источником которых является смещение ротора относительно положения статического равновесия [1, 2].

Решение этой задачи возможно только при экспериментальном исследовании. Основой методического подхода к определению устойчивости роторных систем является оценка характеристик круговых траекторий заданных фиксированных точек, расположенных на вспомогательных базах ротора, определяющих положение исполнительных и приводных механизмов. Необходимость измерения биения ротора, в особенности на бесконтактных опорах, широко освещена не только в научных работах [3–5], но и во всевозможных нормативных документах, например [6–8].

Однако не всегда средства измерения позволяют осуществить непосредственное определение положения указанных точек [1, 2]. Биения роторов на аэростатических подшипниках или на активных магнитных подвесов достигают 50 нм [9] Точность работы бесконтактных опор повышается, однако точность измерения растет не столь стремительно, что связанно с достижением так называемой нанометровой точности.

В случае измерения круговой траектории нанометровой точности практически невозможно обеспечить прослеживаемость измерения. Требуемых национальных либо международных стандартов просто не существует, а необходимая инфраструктура измерений не развита. В обеспечение нормативно-методическои? базы измерения биения ротора разработаны, введены и последовательно вводятся в деи?ствие национальные стандарты.

Одним из основных средств измерения биения являются датчики перемещения. Датчики перемещения бывают как бесконтактными, так и контактными. Также они могут быть устроены таким образом, чтобы измерять перемещения через интегрирование скорости или ускорения. Существует множество видов датчиков перемещения, способных достигать разрешения порядка нанометров и менее: интерференционные, емкостные, индуктивные, оптические, оптоволоконные, пьезоэлектрические и др. датчики [10].

В основном в системах измерения микроперемещений роторов высокоскоростных роторных систем применяют лазерные интерферометры и индукционные датчики. В сочетании с быстродействующим счетчиком лазерный интерферометр отвечает всем требованиям, предъевлямым к измерительным преобразователям для измерения перемещений: имеет высокие точность и стабильность, высокую скорость света, возможность введения поправок на условия внешней среды и т.п.

К существенным недостаткам лазерных интерферометров относится большая чувствительность лазеров и оптической системы интерферометров к вибрациям, ударам и другим механическим воздействиям, колебаниям температуры и составу среды, а также неприемлемо большие габариты датчиков.

Опыт эксплуатации индукционных датчиков свидетельствует о том, что они надежны, легки в монтаже, не требуют при изготовлении дорогостоящих материалов, имеют простую конструкцию, малые габариты и массу. Благодаря этим достоинствам индуктивные датчики успешно применяются в различных областях техники. Недостатком индукционных датчиков является чувствительность к структуре металла.

Современные индукционные датчики выпускают ведущие зарубежные фирмы США, Европы и Японии: Tesa (Швеи?цария), Mahr (Германия), MITUTOYO (Япония), Marposs (Италия) и др. В России индукционные датчики различного назначения разрабатывают и выпускают множество приборостроительных организации? и фирм. Наиболее крупными являются: «НИИизмерения» (г. Москва), «РОБОКОН» (г. Москва), завод «Измерон» (г. Санкт-Петербург) и ООО «Микромех» (г. Санкт-Петербург).

Индукционные датчики, широко применяемые при измерениях перемещений ротора чувствительны к материалу измеряемого объекта и должны калиброваться отдельно для каждых материалов. Для обеспечения их надлежащей работы также требуется определенная толщина измеряемого материала (как правило, это доли миллиметра в зависимости от рабочей частоты). В то время как их разрешение может достигать нанометров, их рабочий диапазон обычно составляет несколько миллиметров. Рабочая частота индуктивных датчиков может составлять 100 кГц и более. Исходя из проведенного анализа характеристик индукционных датчиков, можно отметить о возможности их применения в измерении биения ротора на бесконтактных опорах при работе на высоких частотах вращения.

Проведя анализ разработанных стендов для экспериментального исследования экспериментального определения параметров и характеристик круговых траекторий роторных систем, можно сделать вывод о необходимости применения прецизионных оправок.

Применение прецизионных оправок на высокоскоростных роторных системах сталкивается с рядом трудностей. Оправка крепится на подвижном соединении, чтобы регулировкой исключить погрешность формы и соосности, что влечет за собой появление дисбаланса. Дисбаланс на больших частотах вращения вносит значительный вклад в потерю устойчивости роторной системы. При этом никакие изменения конструкции измерительной системы не должны ухудшать эксплуатационные характеристики роторной системы в целом.

Целью исследования является разработка метода измерения биения ротора на прецизионных бесконтактных опорах с учетом влияния погрешности формы и структуры материала без использования прецизионных оправок.

Описание экспериментального стенда

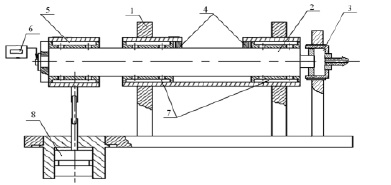

Для исследования колебания оси ротора устанавливают индуктивный датчик перемещения 4 на стационарную опору (рис. 1). Вращение вала 2 на исследуемых бесконтактных опорах 7 выполняют с помощью турбинного привода 3. Для комплексного исследования стенд оснащают консольным нагружающим устройством. Бесконтактная опора нагружающего устройства 5 нагружается силой поршня 8. Давление, подаваемое на поршень, регулирует усилие нагружения. Частота вращения определяется с помощью фазохронометрического отметчика.

Рис. 1. Конструкция экспериментального стенда

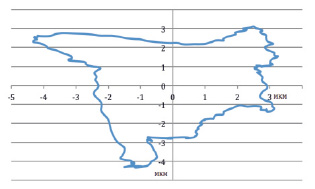

На рис. 2 изображена круговая траектория движения вала без прецизионной оправки с погрешностью вала порядка 5 мкм. Траектория вала стабильна, однако как таковых перемещений центра вала не происходит. Во время эксперимента происходит регистрация только кумулятивной погрешности – вызванной погрешности формы и неравномерностью свойств материала, так как вибрация оси ротора незначительна.

Рис. 2. Круговая траектория вала с погрешностью формы и неравномерностью свойств материала

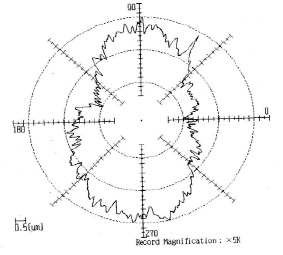

Рис. 3. Круглограмма отклонения от округлости формы ротора

На рис. 3 представлена круглограмма отклонения от округлости формы ротора в зоне измерения круговой траектории индукционными датчиками. Анализ круглограммы и сравнение ее с круговой траекторией вала с погрешностью формы и неравномерностью свойств материала при незначительной вибрации центра ротора позволяет сделать вывод о необходимости учета не только погрешности формы при контроле круговой траектории, но и погрешности неравномерностью свойств материала.

В КнАГУ используется методика компенсации погрешности формы и неравномерностью свойств материала вала, которая заключается в следующем:

– Регистрации круговой траектории при минимальной скорости и отклонениях оси вала.

– Усреднение по нескольким траекториям погрешности формы и неравномерности свойств материала вала.

– Определение по сигналу отметчика реального положения поворота исследуемого вала для каждой точки измеренной круговой траектории, отображающей погрешность формы и неравномерность свойств материала вала.

– По предварительно построенной круговой траектории вала с погрешностью формы и неравномерностью свойств материала при отсутствии возмущающего воздействия получают сигнал отклонения формы вала с учетом физических свойств вала. Применение прецизионных кругломеров не дает достоверных результатов, так как в этом случае не учитываются внутренние свойства материала вала.

– Круговую траекторию разбивают на участки (число участков определяется исходя из требуемой точности измерения) и для каждого участка получают функцию погрешности формы и неравномерности свойств материала вала.

– При регистрации сигнала во время проведения экспериментальных исследований динамики опор определяется положение поворота исследуемого вала для каждой точки исследуемой круговой траектории и вычитают соответствующее значение функции погрешности формы и неравномерности свойств материала вала.

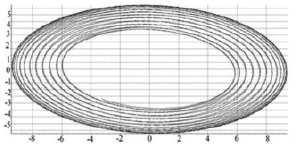

На рис. 4 представлена форма траектории оси ротора за вычитанием погрешности формы, показывающие возможности метода вычитания погрешности формы и несовершенства структуры материала.

Рис. 4. Форма траектории оси ротора на газостатических подшипниках

Выводы

Разработанная методика позволяет компенсировать погрешность формы неравномерностью свойств материала ротора без применения дорогостоящей аппаратуры лазерной интероферометрии и образцовых оправок.

Однако при этом остаются погрешности, не связанные с датчиками перемещений, а зависящие от правильности сборки прибора контроля биения ротора, как, например, косинусная погрешность. По данным [2] величина таких погрешностей может достигать нескольких нанометров, что значительно превышает предел ожидаемой точности измерения.

Библиографическая ссылка

Хвостиков А.С. СОВЕРШЕНСТВОВАНИЕ ИЗМЕРИТЕЛЬНОГО СТЕНДА ИССЛЕДОВАНИЯ ДИНАМИКИ ВЫСОКОСКОРОСТНЫХ РОТОРНЫХ СИСТЕМ // Современные наукоемкие технологии. 2020. № 3. С. 87-91;URL: https://top-technologies.ru/ru/article/view?id=37946 (дата обращения: 13.02.2026).

DOI: https://doi.org/10.17513/snt.37946