Повышение объемов добычи нефти требует повышения затрат на ремонт, техническое обслуживание и эксплуатацию оборудования. Долговечность является одним из основных резервов увеличения производительности и снижения затрат на эксплуатацию, ремонт деталей и узлов насосного оборудования. Дальнейшие проведённые исследования направлены на поиски решений данной задачи, с целью повышения технико-экономических показателей работы буровых поршневых насосов [1]. Изучению данной проблемы посвящены работы следующих авторов: Г.Г. Аббасова, Л.С. Айрапетова, С.Г. Бабаева, М.З. Валитова, О.И. Верзилина, Р.Е. Газарова, Л.Н. Гороновича, В.М. Литвинова, С.В. Ловчева, Я.С. Мкртычана, А.С. Николича, В.И. Пындака, В.З. Шаяхметова по усовершенствованию узлов и деталей буровых насосов. Несмотря на проведённые улучшения конструктивных параметров, в настоящее время их надежность продолжает оставаться низкой.

Клапанный узел является одним из основных элементов бурового насоса. Степень совершенства конструкции поршневого насоса определяет высоту всасывания, величину объемного КПД и коэффициент подачи, динамику работы насосного агрегата. Эффективность эксплуатации буровых насосов определяется ограничением механических и гидравлических потерь в насосе. Поэтому дальнейшие исследования, направленные в поисках практических и теоретических решений, являются весьма перспективными и актуальными.

В результате изучения вопроса износа клапанов одни считают, что ведущим видом изнашивания является ударно-абразивное, другие – гидроабразивное. В трудах например, В.Н. Виноградова, Г.М. Сорокина, Н.А. Прохорова ведущим видом изнашивания является удaрно-абразивный. Предложена методика и лабораторная установка, построенная нa принципе соударения тел с абразивной жидкостью. Данный принцип утверждает, что в работе клапана имеет место удар. Другие исследователи утверждают, что величина напряжений составляет незначительную величину на границе стука. Это исходит из условия перехода кинетической энергии тарeли в энергию деформации седла клапана. Динамическая нагрузка определяется скоростью возрастания перeпада давления над клапаном после посадки тарели на седло. Данное предположение о работе клапана свидетельствует о том, что максимальная ударная нагрузка возникает после закрытия седла тарелью, что указывает на неприменимость известных мeтодик, лабораторных установок для исследования износостойкости. Наряду с ведущим ударно-абразивным изнашиванием металлических деталей клапана существует и другая точка зрения. С.Г. Бабаев утверждает, что ведущим видом изнашивания является гидроабразивный. Следовательно, утверждения о том, какой вид изнашивания опорно-посадочных поверхностей клапанного узла является ведущим, остается до сих пор открытым. В результате проведенного анализа по исследованию характера износа можно сформулировать следующие задачи для исследования: 1. Ранее выполненные работы показали, что при различных условиях эксплуатации буровых насосов низкая долговечность определяется нарушением герметичности клапанного узла. Недостаточно изучены виды разрушения отдельных элементов клапана, механизм действия. 2. Состояние уплотнительного элемента клапана определяется напряженно-деформированным состоянием опорно-посадочных поверхностей. 3. Одной из причин выхода из строя клапанов буровых насосов является вибрация, вызванная динамической нагрузкой, но существующие испытательные стенды изнашивания клапанов не позволяют оценить их вибрацию. Для изучения этого вопроса необходимо соответствующее оснащение и средства измерения. 4. Выявлена неоднозначность и противоречивость рекомендации исследователей по выбору материалов клапанной пары. 5. Несомненный интерес представляет дальнейшее проведение исследований с точки зрения обеспечения оптимальных условий работы клапанной пары за счет выбора рациональной формы уплотнительных поверхностей. Изучению износа клапанов буровых поршневых насосов посвящены многочисленные работы, по результатам которых приняты различные технические решения по усовершенствованию конструкции клапанов. На технический ресурс деталей гидравлической части влияют условия эксплуатации в агрессивных и абразивосодержащих средах и их конструктивные характеристики. В табл. 1 приведены наработки деталей гидравлической части буровых насосов. Самой низкой наработкой обладают клапана, их коэффициент вариации составляет 0,77. Вероятность увеличения коэффициента указывает на внезапный и частый характер проявления отказов этих деталей. Низкий срок службы клапанов не соответствует требованиям бурения, приводит к частым остановкам бурового насоса. Значительные трудовые и материальные затраты требуются на ремонтные работы в неблагоприятных эксплуатационных, климатических условиях. Задача повышения ресурса клапанов в среднем до 300…500 ч остается весьма актуальной. С учетом условий эксплуатаций невозможно ответить на многие поставленные вопросы, например как облегчаются или усложняются условия работы клапанного узла по мере углубления бурения, уменьшения подачи насоса, увеличения плотности, вязкости и температуры бурового раствора.

Таблица 1

Статистический параметр распределения наработки деталей гидравлической части

|

Деталь |

Закон распределения |

Статистический параметр распределения |

||

|

t*ср, час |

σ*, час |

υ* = σ*/ t*ср |

||

|

Цилиндровые втулки |

Вейбулла |

204,1 |

106,1 |

0,51 |

|

Штоки |

Логарифмически-нормальный |

106,0 |

51,0 |

0,48 |

|

Поршни |

Экспоненциальный |

97,3 |

80,7 |

0,83 |

|

Клапаны |

Экспоненциальный |

72,5 |

55,9 |

0,77 |

Материалы и методы исследования

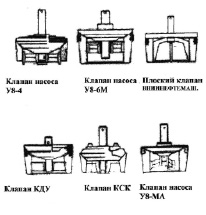

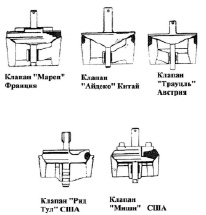

В настоящее время применяются самые различные конструкции тарельчатых клапанов буровых поршневых насосов: с конической формой металлической и резинометаллической опорной поверхностей, с плоской формой металлических и резинометаллических опорных поверхностей, с плоской резинометаллической и конической металлической опорой, с плоской конической металлической и конической резинометаллической опорой (рис. 1, 2). Исходя из условий износостойкости, не выявлено преимущество той или иной конструкции клапанного узла.

Рис. 1. Конструкции клапанов отечественных производителей

Рис. 2. Конструкции клапанов зарубежных производителей

Таблица 2

Характер износа клапанов буровых поршневых насосов

|

Тип бур. насоса |

Диаметр клапана |

Марка клапана |

Износ посадочной поверхности и уплотнительного элемента |

Характер износа |

Район эксплуатации |

|

НБТ-600 |

160,9 |

НБТ600 |

Царапины и риски на поверхностях трения, изменение размеров и формы уплотнительного элемента |

Абразивное |

Республика Татарстан, Азнакаевский УБР |

|

НБ-375 |

163 |

НБ375 |

Лунки, вмятины, трещины на рабочих поверхностях, изменение размеров и формы уплотнительного элемента |

Ударно- абразивное |

Республика Башкортостан Туймазинский УБР |

|

БрН-1 |

163 |

НБ125 |

Отколы и выбоины на рабочих поверхностях, изменение размеров и формы уплотнительного элемента |

Ударно- абразивное |

Республика Башкортостан Туймазинский УБР |

|

9Т |

111 |

НБ125 |

Следы коррозии на рабочих поверхностях, изменение размеров и формы уплотнительного элемента |

Ударно- абразивное |

Республика Башкортостан Туймазинский УБР |

|

9МГр |

111 |

НБ125 |

Выбоины, отколы, изменение размеров и формы уплотнительного элемента |

Коррозионно-механическое |

Республика Татарстан, Азнакаевский УБР |

Конструкции клапанов отличаются друг от друга элементами сопряжения тарели и седла, т.е. геометрическими характеристиками опор и направляющих. Тарель с седлом клапана является запорным гидравлическим механизмом одностороннего действия, пропускает жидкость в заданном направлении и перекрывающий ей проход в противоположном направлении. В результате чего обеспечивается разобщение и соединение рабочей камеры цилиндра насоса с подводящим и напорным трубопроводами. Отличительной особенностью в работе клапанов является возникновение больших ударных сил и вибрации [2, 3]. Можно отметить, что ресурс клапанов зависит не только от режима работы насосов, но и от конструктивных особенностей клапанной пары и уплотнительного элемента. Несомненный интерес представляет дальнейшее решение задачи за счет выбора рациональной формы посадочных поверхностей и уплотнительного элемента.

Результаты исследования и их обсуждение

Данные исследования посвящены изучению износа клапанных узлов, поступавших на капитальный ремонт. С целью изучения характера износа был проведен соответствующий анализ. По результатам характеристики износа наблюдается механический износ эластичного элемента. Механический износ определяется в независимости от крепления и распределения наибольших предельных напряжений. Наибольшее предельное напряжение определяется в местах сопряжения уплотнительного элемента с элементами клапана. При посадке тарели на седло заострённая часть уплотнительного элемента, выдавливается и защемляется в уплотняемом зазоре. При этом защемленный объем отрывается и приводит к потере герметичности клапанной пары. Во всех исследуемых клапанах наблюдался износ уплотнительного элемента, ввиду контакта с абразивными частицами нарушалась точность посадки тарели на седло. В результате циклического воздействия давления в зависимости от скорости жидкости, уплотнительный элемент разрушался и клапан выходил из строя. Выявлено, что направляющие посадочные поверхности клапанов подвергались большему износу в результате соударения двух тел. В процессе работы клапана, при перемещений тарели уменьшаются диаметры направляющих втулок и седла, вследствие чего можно наблюдать на посадочной поверхности седла вмятины, прямолинейные трещины, направленные вдоль образующей. В результате для тарели клапана перемещающего относительно седла при высоких переменных давлениях, с большими скоростями скольжения, характерен интенсивный износ и разрушение, вследствие ударных нагрузок [4–6]. Анализ исследований показал, что на напряженно-деформированное состояние уплотнительного элемента оказывают опорно-посадочные поверхности тарели и седла клапана, ввиду действия ударных нагрузок. Авторами, еще в XVII в. в области исследований ударных явлений, были Ньютон, Гюйгенс, Виллис и др. Постановка задачи о продольном ударе двух стержней с учетом деформирования тел связана с использованием модели Кокса. Модель Кокса основывается на применении теоремы об изменении кинетической энергии механической системы и гипотез о характере распределения энергии деформаций при ударе и при статическом взаимодействии тел. Модель позволяет рассчитывать коэффициент динамичности с максимальным значением ударной силы. Задача о прямом центральном соударении двух тел по стержню сформулирована в XIX в. в работах Навье и Сен-Венана. В модели удара Герца доказывается, что динамическое, контактное взаимодействие тел такое же, как и статическое.

В результате задача о прямом ударе двух тел сводится к задаче о соударении двух абсолютно твердых тел при нелинейной упругой характеристике эластичного элемента. Исследования центрального удара двух стержней получили широкое применение в области ударных технологий в строительстве, горнодобывающей промышленности, машиностроении и приборостроении. Однако этот вопрос требует аналитических и экспериментальных исследований [7, 8].

Исследованию, направленному на улучшение конструкции клапанной пары, посвящена работа Э.Г. Бурсунзовой. Показано, что при определённых углах наклона опорно-посадочных поверхностей удается существенно уменьшить металлоёмкость и сохранить при этом необходимую прочность и жесткость тарели клапана, но критерий износа, предложенный А.С. Николичем не учитывался, это является основным недостатком данной работы.

Выводы

На эффективность работы клапанов буровых поршневых насосов несомненное влияние оказывают формы посадочных поверхностей и напряженно-деформированное состояние уплотнительного элемента, материалы элементов клапанной пары, способы упрочнения рабочих поверхностей и конструктивные особенности элементов клапанов. С этой целью предлагается принять новое техническое решение по усовершенствованию конструкции клапанов буровых поршневых насосов [9, 10] и проведение аналитических исследований по уменьшению величины максимальных усилий, приводящей к ударным нагрузкам и износу элементов клапанной пары.

Библиографическая ссылка

Абдюкова Р.Я. ПРАКТИЧЕСКИЕ ИССЛЕДОВАНИЯ ХАРАКТЕРА ИЗНОСА КЛАПАНОВ БУРОВЫХ ПОРШНЕВЫХ НАСОСОВ // Современные наукоемкие технологии. 2020. № 3. С. 9-13;URL: https://top-technologies.ru/ru/article/view?id=37931 (дата обращения: 05.03.2026).

DOI: https://doi.org/10.17513/snt.37931