p>В современном мире остро стоит проблема сокращения отходов во время работы технологических машин. Размерная точность обрабатываемых деталей является характеристикой качества выполняемого процесса и позволяет судить о его технологичности. Главным аспектом в достижении высокой точности является выбор средств и способов измерения рабочего материала.

Цель исследования: анализ существующих методов высокоточных измерений и разработка современного технологического решения измерения длинномерных материалов.

Материалы и методы исследования

Объектом проведенных исследований являются устройства и методы измерения различных материалов, выполненные контактным и бесконтактным способами.

Во время исследований применялись инженерные подходы к разработке технического оборудования, программно-технические решения в разработке вычислительной техники, а также известные методы измерения длинномерных материалов.

Результаты исследования и их обсуждение

Спецификой целого ряда производств является то, что их технологические объекты представляют собой, так называемые длинномерные материалы. Среди примеров данных материалов можно выделить синтетические и натуральные волокна, ткани, листы металлов. Во время производства данной продукции имеет место непрерывный процесс обработки материала, что позволяет судить о динамической сложности режима движения длинномерных материалов. В процессе останова движения длинномерного материала, в случае транспортерной, бумажной или тканевой ленты под действием собственного веса происходит небольшой откат, иногда достигающий двух метров или более метров, в связи с этим происходит вторичный подсчет уже измеренной длины. В случае прогона металлической ленты возникает эффект пружины и лента также движется в обратном направлении. Для решения этой проблемы предложен оптоэлектронный датчик с выходом сигналов смещенных относительно друг друга на 90 °, что позволило построить схему счетчиков длины, которая лишена этих недостатков.

В работах [1–3] приводится описание похожего типа производства, однако здесь не удается добиться заданной точности измеряемого объекта. Применение бесконтактного измерения параметров движения позволяет проводить процесс на расстоянии, но отсутствие контакта с рабочим материалом только повышает погрешность, за счет снижения чувствительности элемента. Идентификационным признаком в бесконтактных устройствах являются электростатические метки, наносимые на поверхность материала. Они имеют чрезвычайно краткое время существования и могут исчезнуть, не доходя до считывающей головки. Данные недостатки нарушают целостность картины измерения. Предполагается проведение модернизации системы, как и в работе [4], за счет повышения точности измерения.

В работе [5] представлена автоматизированная система измерения длины (АСИД), которая лишена приведенных недостатков. Однако данная система служит для измерения рулонных и длинномерных материалов с точностью до 1 см. Авторами предлагается данную систему применять и для раскроя металла на листы заданных размеров. Однако в этом случае для сокращения отходов требуется более высокая точность измерения.

Для решения поставленной задачи необходимо провести модернизацию системы АСИД, которая заключается в добавлении в схему измерения электронного нониуса. Разработка схем нониуса и внесение его в схему АСИД не требуют больших затрат, а точность измерения повысится до 1,0 мм. Рабочим измерительным органом АСИД является мерное колесо со встроенными оптопарами (светодиод-фотодиод).

Рассмотрим процесс работы оптоэлектронного датчика. При вращении колеса, при контакте с движущимся материалом, датчик вырабатывает две серии синусоидальных импульсов, сдвинутых относительно друг друга на 90 °. Импульсы принимают нулевые значения при каждом повороте на одно деление колеса [5].

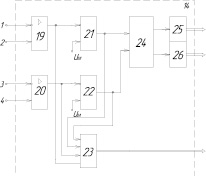

Цена каждого импульса равна 16 мм. Импульсы проходят через усилители тока 19, 20 (рис. 1) и поступают на компараторы 21, 22 и на входы нониуса 23.

Рис. 1. Схема блока преобразователя импульсов в цифровой код

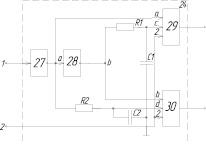

Сформированные на выходах компараторов сигналы прямоугольной формы, сдвинутые относительно друг друга на 90 °, поступают на логический фильтр 24 (рис. 2).

Рис. 2. Схема логического фильтра

На выходе фильтра создаются импульсы прямого или обратного счета. Соответствующие импульсы поступают на входы счетчиков 25, 26 прямого и обратного счета. Цена данных импульсов равна 16 мм. Так как счетчики таймера работают в обратном направлении, то для определения фактической величины импульсов, произведем вычисления:

Nфакт = N1 – N2, (1)

где Nфакт – фактическое значение импульсов;

N1 – начальное значение счетчика;

N2 – конечное значение счетчика.

Для определения истинного значения перемещения материала необходимо из значения счетчика 25 прямого счета вычесть значения счетчика 26 обратного счета и разность умножить на 16 мм.

L = [Nпр.сч – Nобр.сч] * 16, (2)

где L – истинное значение перемещение материала в мм. Это будет результат по грубой шкале отсчета.

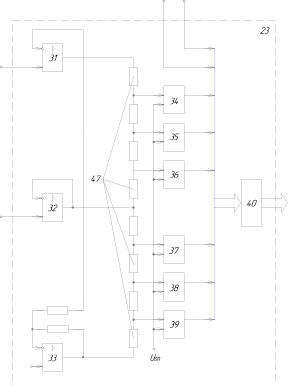

Для повышения точности предлагается включить в схему измерения электронный нониус, который представляет собой блок логики преобразователей 23 (рис. 3).

Рис. 3. Схема электронного нониуса

На выходе электронного нониуса формируется параметрический двоичный код, который через шины данных считывается микропроцессором и в таблице, хранящейся в постоянной памяти, в соответствии с прочитанным кодом выбирается соответствующее значение точного отсчета в единицах измерения (в данном случае в мм), т.е. это будет результат по нониусу точного отсчета. Общий результат перемещения материала будет равен

LI = [(Nпр.сч – Nобр.сч.) * 16 + l, (3)

где l – показания нониуса в ед. измерения (мм).

Таким образом, при разрешающей способности оптоэлектронного датчика в 16 мм, измерение пройдет с точностью до 1 мм.

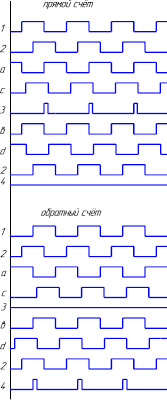

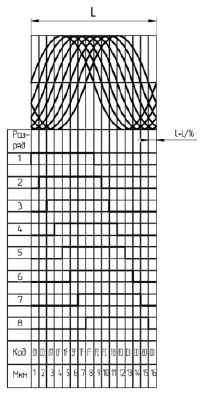

Логический фильтр работает согласно диаграмме на рис. 4.

Рис. 4. Диаграмма сигналов логического фильтра

Рис. 5. Диаграмма входных и выходных сигналов компаратора

Соответствие кода метрической величине

Электронный нониус работает следующим образом. Потенциометрические резисторы устанавливают пороговый уровень срабатывания компараторов 34–39 таким образом, чтобы сигналы на их выходах имели сдвиг на 1/16 шага оптического сигнала.

Временные диаграммы входных и выходных сигналов с компаратора и таблица соответствия приведены на рис. 5.

Соответствие параметрических кодов метрической шкале приведено в таблице.

Конечным итогом является повышение разрешающей способности датчика до 1 мм. Предложенное устройство измерения движущегося материала повышает точность и достоверность результатов измерения, а также позволяет сохранять результаты в энергонезависимой памяти данных при аварийном отключении питания.

Заключение

В результате проведенной модернизации устройства измерения длинномерных материалов была решена задача сокращения числа отходов при раскрое металла для штамповки. Устройство сочетает в себе достоинства современных методов измерения, а также является экономически выгодным решением для производства.

Библиографическая ссылка

Астапов В.Н., Бояркин Н.С. ПОВЫШЕНИЕ ТОЧНОСТИ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ ИЗМЕРЕНИЯ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ // Современные наукоемкие технологии. 2019. № 12-1. С. 25-29;URL: https://top-technologies.ru/ru/article/view?id=37827 (дата обращения: 30.12.2025).