На сегодняшний день подавляющее большинство автомобильных дорог в Российской Федерации продолжают строиться с асфальтобетонным покрытием. Эта тенденция, вероятнее всего, сохранится и в ближайшем будущем. Однако такое покрытие имеет существенные недостатки. Например, подверженность образованию трещин, колей, впадин, волн, вследствие чего требуется частый ремонт. В связи с переходом на новые межремонтные сроки службы автодорожных покрытий, которые увеличились до 12 лет [1], необходимо улучшать характеристики покрытия, влияющие на долговечность и качество дороги.

На долговечность и качество асфальтобетонных покрытий на дорогах влияет множество факторов. Прежде всего, это качество проектирования состава, технология производства и укладки смеси и другие. Среди всех факторов, определяющих долговечность асфальтобетонного покрытия, большое значение имеет определение состава асфальтобетонов. Несмотря на большое количество теоретических и экспериментальных исследований, посвященных проектированию асфальтобетонных смесей [2–4], задачу определения оптимального состава смеси нельзя считать окончательно решенной. Требуется разработка теоретических и экспериментальных методов проектирования асфальтобетонов с учетом варьирования качественных характеристик исходных компонентов, применения в качестве исходного сырья новых материалов и модификаторов с новыми свойствами и характеристиками [5, 6].

Перспективным направлением решения проблемы подбора состава асфальтобетонов с заданными параметрами является разработка оптимизационно-квалиметрической модели проектирования асфальтобетонных смесей. Одним из основных требований к такой модели является возможность учитывать регламентированные [7, 8] свойства исходных компонентов, входящих в состав асфальтобетона. Результатами моделирования должны быть качественные характеристики асфальтобетонной смеси, в том числе и в условиях нестабильного качества сырья.

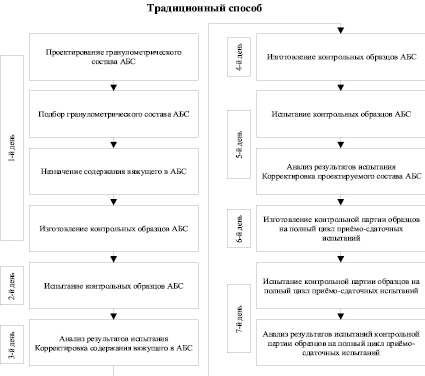

Существующие технические и технологические решения проектирования асфальтобетонов отличаются большими трудозатратами, сложностью применяемого оборудования, длительностью процесса подбора рецептуры асфальтобетонных смесей [9, 10]. На рис. 1 проиллюстрирован традиционный способ проектирования асфальтобетонной смеси. Продолжительность определения состава асфальтобетона по этому способу составляет не менее семи дней.

Рис. 1. Традиционный способ проектирования асфальтобетонной смеси

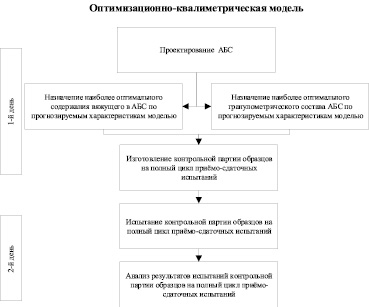

Разработка оптимизационно-квалиметрической модели проектирования асфальтобетонных смесей позволит автоматизировать процесс подбора составов асфальтобетона, обеспечит возможность максимизации объемов производства высококачественных асфальтобетонных смесей при одновременном сокращении или устранении трудоемких лабораторных операций. Процесс проектирования асфальтобетонной смеси с применением оптимизационно-квалиметрической модели показан на рис. 2. Преимущества такого подхода к определению состава асфальтобетонов очевидны. Наряду со значительным сокращением трудоемкости обеспечивается трехкратное снижение затрат времени.

Рис. 2. Принципиальная схема проектирования асфальтобетонной смеси

Наряду с этим модель позволит производить асфальтобетонные смеси оптимального состава, соответствующие нормативно-техническим показателям и условиям эксплуатации асфальтобетонных покрытий.

Таким образом, цель данной работы – концептуальное обоснование оптимизационно-квалиметрической модели проектирование асфальтобетонной смеси и исследование с использованием этой модели закономерностей воздействия на физико-механические свойства асфальтобетонов включения в их состав модификатора Фактурит-С, а также определение влияния модификатора на долговечность и другие качественные характеристики асфальтобетонного покрытия автомобильной дороги.

Для достижения этой цели были определены следующие задачи:

- изучить свойства асфальтобетонной смеси с применением оптимизационно-квалиметрической модели процесса проектирования асфальтобетонных смесей требуемого качества;

- экспериментально исследовать характеристики асфальтобетонной смеси запроектированной с применением модели и без её использования;

- провести сравнительный анализ полученных результатов.

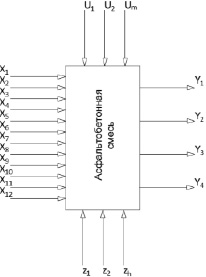

Оптимизационно-квалиметрическая модель процесса проектирования асфальтобетонных смесей требуемого качества основывается на методах теории планирования эксперимента [11, 12] (рис. 3). При этом в качестве объекта исследования выступает асфальтобетон.

Рис. 3. Принцип работы оптимизационно-квалиметрической модели процесса проектирования асфальтобетонных смесей

Рис. 3. Схема объекта исследования

– Состояние асфальтобетона – это рационально подобранная смесь, состоящая из щебня, отсевов, минерального порошка, битумного вяжущего (аргументы функции) взятыми в определенных соотношениях, можно представить выражением

Y = f(X; U; Z). (1)

– Независимыми входными переменными являются значения гранулометрического состава и содержания вяжущего, которые в процессе производства асфальтобетонных смесей целенаправленно изменяются для влияния на конечные характеристики асфальтобетонной смеси:

X = (x1, x2,..., x12). (2)

– Контролируемые возмущающие систему воздействия, которые не допускают целенаправленного изменения в ходе производства асфальтобетонных смесей учтены выражением

U = (u1, u2,..., um). (3)

– Форс-мажорные возмущения, незапланированные производством асфальтобетонной смеси, медленно изменяющиеся во времени случайным образом, отражаются выражением

Z = (z1, z2,..., zh). (4)

– И наконец, конечный результат, контролируемые значения физико-механических характеристик асфальтобетонной смеси в процессе испытания отражены выражением

Y = (y1, y2,..., yn). (5)

Каждый входной параметр имеет область определения, которая должна быть установлена в рамках ГОСТ Р 9128-2013 до проведения проектирования состава асфальтобетонной смеси.

Входные параметры могут изменяться в некотором диапазоне:

xiH ≤ xi ≤ xiB i = 1,2,..., k, (6)

ujH ≤ uj ≤ ujB j = 1,2,..., m, (7)

zgH ≤ zg ≤ zgB g = 1,2,..., h. (8)

Необходимо оптимизировать функцию в области определения входных параметров xi:

y = f(xi = var; uj = const; zg = const). (9)

Каждую конкретную комбинацию входных параметров проектируемой асфальтобетонной смеси можно описать уравнением множественной линейной регрессии (10) в многомерном факторном пространстве. Каждый входной параметр Хn для уравнения в процессе проектирования наиболее оптимального состава асфальтобетонной смеси может принимать одно из нескольких значений в процессе поиска наиболее оптимального состава. Зависимость результирующих значений физико-механических характеристик асфальтобетонной смеси от изменения комбинаций входных параметров описывается функцией отклика. Отклик – наблюдаемая переменная Y, зависящая от входного параметра и результирующего выражения

y = b0 + b1X1 + b2X2 +...+ bnXn, (10)

где b0 – сдвиг (длина отрезка, отсекаемого на координатной оси прямой Y), b1,2,..,n – наклон прямой Y. В этой модели наклон b1,2,..,n представляет собой количество единиц измерения переменной Y, приходящихся на одну единицу измерения переменной X. Эта величина характеризует среднюю величину изменения переменной Y (положительного или отрицательного) на заданном отрезке оси X.

Оптимизационно-квалиметрическая модель основывается на комплексном анализе результатов проектирования асфальтобетонных смесей и результатах лабораторного контроля физико-механических свойств асфальтобетона. Модель кодирует независимые управляющие переменные (компоненты асфальтобетонной смеси), которые в процессе подбора наиболее оптимального состава можно изменять, обрабатывает информацию сложных свойств (фракционный состав минеральных компонентов, органических вяжущих и добавок) и прогнозирует физико-механические характеристики асфальтобетонной смеси при заданных условиях.

Вследствие точной интерпретации управляемых параметров (табл. 1) для решения поставленной задачи применяем модель линейной множественной регрессии.

Таблица 1

Кодируемые управляемые параметры

|

№ п/п |

Наименование переменной |

Индекс переменной |

|

1 |

Содержание минеральных частиц крупностью от 0 мм до 0,071 мм; % |

X1 |

|

2 |

Содержание минеральных частиц крупностью от 0,071 мм до 0,14 мм; % |

X2 |

|

3 |

Содержание минеральных частиц крупностью от 0,14 мм до 0,315 мм; % |

X3 |

|

4 |

Содержание минеральных частиц крупностью от 0,315 мм до 0,63 мм; % |

X4 |

|

5 |

Содержание минеральных частиц крупностью от 0,63 мм до 1,25 мм; % |

X5 |

|

6 |

Содержание минеральных частиц крупностью от 1,25 мм до 2,5 мм; % |

X6 |

|

7 |

Содержание минеральных частиц крупностью от 2,5 мм до 5,0 мм; % |

X7 |

|

8 |

Содержание минеральных частиц крупностью от 5,0 мм до 10,0 мм; % |

X8 |

|

9 |

Содержание минеральных частиц крупностью от 10,0 мм до 15,0 мм; % |

X9 |

|

10 |

Содержание минеральных частиц крупностью от 15,0 мм до 20,0 мм; % |

X10 |

|

11 |

Содержание минеральных частиц крупностью от 20,0 мм до 40,0 мм; % |

X11 |

|

12 |

Содержание вяжущего (сверх 100%), % |

X12 |

Y1 = b0 + b1X1 + b2X2 + b3X3 + b4X4 + b5X5 + b6X6 + b7X7 + b8X8 + b9X9 + b10X10 + b11X11 + b11X11 + b12X12, (11)

Y2 = b0 + b1X1 + b2X2 + b3X3 + b4X4 + b5X5 + b6X6 + b7X7 + b8X8 + b9X9 + b10X10 + b11X11 + b11X11 + b12X12, (12)

Y3 = b0 + b1X1 + b2X2 + b3X3 + b4X4 + b5X5 + b6X6 + b7X7 + b8X8 + b9X9 + b10X10 + b11X11 + b11X11 + b12X12, (13)

Y4 = b0 + b1X1 + b2X2 + b3X3 + b4X4 + b5X5 + b6X6 + b7X7 + b8X8 + b9X9 + b10X10 + b11X11 + b11X11 + b12X12. (14)

Наименования переменных X и Y представлены в табл. 1 и 2.

Таблица 2

Кодируемые выходные данные

|

№ п/п |

Наименование переменной |

Индекс переменной |

|

1 |

Прочность при сжатии при 20 °С, МПа |

Y1 |

|

2 |

Прочность при сжатии при 50 °С, МПа |

Y2 |

|

3 |

Водостойкость |

Y3 |

|

4 |

Водонасыщение, % по объему |

Y4 |

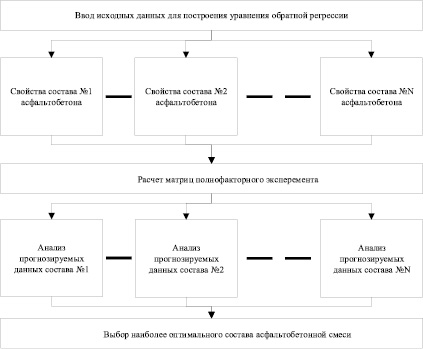

Для расчета коэффициентов регрессии уравнения прогнозирования физико-механических характеристик асфальтобетона при проектировании состава асфальтобетонной смеси был составлен массив данных на основе протоколов испытания асфальтобетонных смесей, произведённых в 2014 и 2015 гг. на АБЗ «Магистраль» (г. Санкт-Петербург). Протоколы включали в себя данные о гранулометрическом составе смеси, содержании в ней вяжущего и физико-механические характеристики приемо-сдаточных испытаний.

Методика расчета коэффициентов регрессии заключалась в следующем:

1. Составление матрицы массива данных на основе протоколов испытаний.

2. Расчет коэффициентов регрессии b0-12 отражающих влияние изменяемых управляющих параметров Х1-12 осуществляем на основе метода наименьших квадратов (МНК).

3. Составление результирующих уравнений, учитывающих конкретную комбинацию входных параметров проектируемой асфальтобетонной смеси с оценочными коэффициентами регрессии b0-12.

Коэффициенты регрессии для каждого уравнения записаны в табл. 3.

Таблица 3

Значения коэффициентов регрессии

|

b0 |

b1 |

b2 |

b3 |

b4 |

b5 |

b6 |

b7 |

b8 |

b9 |

b10 |

b11 |

b12 |

|

|

Y1 |

7,99 |

0,16 |

–0,93 |

1,48 |

–1,47 |

0,75 |

0,14 |

–0,07 |

–0,06 |

–0,02 |

0,004 |

0,009 |

–0,49 |

|

Y2 |

38,30 |

–0,31 |

–0,43 |

–0,02 |

–0,73 |

0,19 |

–0,70 |

–0,34 |

–0,39 |

–0,38 |

–0,37 |

–0,36 |

–0,05 |

|

Y3 |

–4,98 |

0,06 |

0,09 |

0,01 |

0,06 |

0,07 |

0,08 |

0,04 |

0,057 |

0,054 |

0,058 |

0,058 |

0,007 |

|

Y4 |

38,12 |

–0,85 |

–0,51 |

–0,56 |

1,32 |

–2,02 |

0,26 |

–0,23 |

–0,14 |

–0,24 |

–0,37 |

–0,40 |

–0,84 |

Таким образом, для прогнозирования физико-механических характеристик асфальтобетона при проектировании асфальтобетонных смесей уравнения регрессии будут иметь вид

Y1 = 7,99 + 0,16X1 + (–0,93X2) + 1,48X3 + (–1,47X4) + 0,75X5 +

+ 0,14X6 + (–0,07X7) + (–0,06X8) + (–0,02X9) + 0,004X10 + 0,009X11 + (–0,49X12), (15)

Y2 = 38,3 + (–0,31X1) + (–0,43X2) + (–0,02X3) + (–0,73X4) + 0,19X5 +

+ (–0,70X6) + (–0,34X7) + (–0,39X8) + (–0,38X9) + (–0,37 X10) + (–0,36X11) + (–0,05X12), (16)

Y3 = 4,98 + 0,06X1 + 0,09X2 + 0,01X3 + 0,06X4 + 0,07X5 + 0,08X6 +

+ 0,04X7 + 0,057X8 + 0,054X9 + 0,058X10 + 0,058X11 + 0,007X12, (17)

Y4 = 38,12 + (–0,85X1) + (–0,51X2) + (–0,56X3) + 1,32X4 + (–2,02X5) +

+ 0,26X6 + (–0,23X7) + (–0,14X8) + (–0,24X9) + (–0,37 X10) + (–0,40X11) + (–0,84X12). (18)

Подставляя коэффициенты Xn из табл. 1 в уравнения регрессии, получим результат – прогнозируемые физико-механические характеристики асфальтобетона.

Материалы и методы исследования

Для того чтобы оценить точность прогнозирования физико-механических свойств асфальтобетонной смеси применения квалиметрической модели, было проведено сличительное лабораторное исследование. Сличительное лабораторное исследование даст необходимую базу данных, основу для дальнейшего сравнительного анализа, который в итоге приведёт к выполнению поставленной цели.

Лабораторное исследование состояло из следующих этапов:

1. Проектирование асфальтобетона с применением модели.

2. Прогнозирование физико-механических свойств моделью.

3. Изготовление в лаборатории запроектированной асфальтобетонной смеси.

4. Испытание в лаборатории запроектированной асфальтобетонной смеси.

5. Анализ и сопоставление результатов исследования.

Исследуемые образцы асфальтобетонной смеси были изготовлены и испытаны по ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний» (с Изменением № 1).

В качестве образца для сравнения смоделированных характеристик с фактическими характеристиками был запроектирован следующий состав:

Горячая плотная мелкозернистая смесь тип А марка I, произведена в лабораторных условиях ООО «СтройЭКСПЕРТ» в Санкт-Петербурге. В 100 % смеси содержание нефтяного битума марки БНД 60/90, произведённого на предприятии ОАО «Московский НПЗ» – 4,7 %. В состав также входит щебень – габбро-диабаз, произведённый ЗАО «Карьер «Голодай-Гора»», и минеральный порошок, изготовленный на мощностях ООО «ИСС».

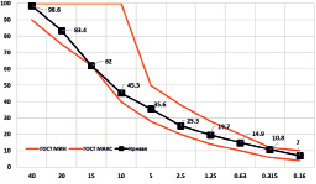

Гранулометрический состав минеральной части образцов оптимальной асфальтобетонной смеси, согласно модели, представлен в табл. 4.

Таблица 4

Гранулометрический состав минеральной части образцов

|

Наименование состава |

Размер зёрен, мм, мельче |

|||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071 |

|

|

По ГОСТ 9128-2013, % |

90–100 |

75–100 |

62–100 |

40–50 |

28–38 |

20–28 |

14–20 |

10–16 |

6–12 |

4–10 |

|

Оптимальный состав АБС, % |

98,6 |

83,4 |

62,0 |

45,3 |

35,6 |

25,3 |

19,7 |

14,9 |

10,8 |

7,0 |

Рис. 4. Гранулометрическая кривая оптимального состава АБС

Результаты исследования и их обсуждение

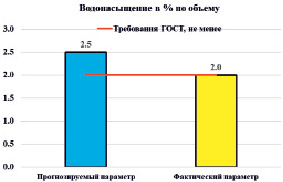

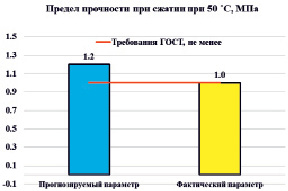

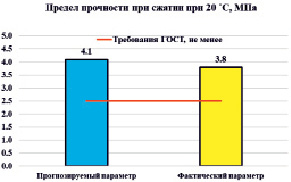

Результаты лабораторного исследования физико-механических свойств запроектированной асфальтобетонной смеси и их сопоставление с прогнозом модели, в рамках требования ГОСТ 9128-2013 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия» для II дорожно-климатической зоны приведены в табл. 5.

Таблица 5

Физико-механические свойства асфальтобетонной смеси (выписка из протокола ООО «СтройЭКСПЕРТ», испытания по ГОСТ 9128-2013)

|

Наименование показателя |

ГОСТ 9128-2013 |

Значение |

||

|

Данные прогноза модели |

Фактические данные |

|||

|

Предел прочности при сжатии, МПа, при температуре: |

50 °С |

Не менее 1,0 |

1,2 |

1,0 |

|

20 °С |

Не менее 2,5 |

4,1 |

3,8 |

|

|

Водостойкость |

Не менее 0,9 |

1,0 |

1,0 |

|

|

Водонасыщение, % по объёму |

Не менее 2,0 и не более 5,0 |

2,5 |

2,0 |

|

Рис. 5. Сравнения показателя водонасыщения по объему

Рис. 6. Сравнения показателя предела прочности при сжатии МПа, при температуре 50 °С

Рис. 7. Сравнения показателя предела прочности при сжатии МПа, при температуре 20 °С

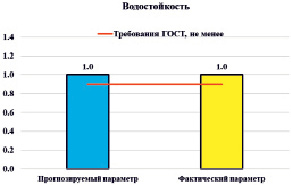

Рис. 8. Сравнения показателя водостойкости

В результате исследования экспериментально установлено, что асфальтобетонная смесь, произведенная с применением оптимизационно-квалиметрической модели процесса проектирования асфальтобетонных смесей, соответствует требованиям нормативной документации. Данные прогноза физико-механических показателей сопоставимы с фактическими, а именно:

– Предел прочности при сжатии, МПа, при температуре, 50 °С;

– Предел прочности при сжатии, МПа, при температуре, 20 °С;

– Водостойкость;

– Водонасыщение, % по объёму.

Заключение

В заключении следует отметить, что применение оптимизационно-квалиметрической модели процесса проектирования асфальтобетонных смесей требуемого качества по сравнению с существующими подходами позволит управлять процессом проектирования асфальтобетонных смесей для объектов строительства в условиях вариабельности качества исходных компонентов. Оптимизационно-квалиметрическая модель процесса проектирования асфальтобетонных смесей позволит автоматизировать процесс подбора составов асфальтобетонных смесей и проектировать их в более сжатые сроки. Более детальная проработка и выполнение полномасштабных экспериментальных исследований оптимизационно-квалиметрической модели процесса проектирования асфальтобетонных смесей позволит решать несколько задач:

1. Проектировать оптимальный гранулометрический состав асфальтобетонной смеси с учетом требований нормативной документации.

2. Запроектировать оптимальное содержание вяжущего в асфальтобетонной смеси с учетом требований нормативной документации.

3. Прогнозировать прочность при сжатии при 20 °С асфальтобетона.

4. Прогнозировать прочность при сжатии при 50 °С асфальтобетона.

5. Прогнозировать водостойкость асфальтобетона.

6. Прогнозировать водонасыщение асфальтобетона.

Библиографическая ссылка

Исмаилов А.М. ОПТИМИЗАЦИОННО-КВАЛИМЕТРИЧЕСКАЯ МОДЕЛЬ ПРОЦЕССА ПРОЕКТИРОВАНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ ТРЕБУЕМОГО КАЧЕСТВА // Современные наукоемкие технологии. 2019. № 11-2. С. 270-279;URL: https://top-technologies.ru/ru/article/view?id=37803 (дата обращения: 05.03.2026).