Для снижения массы транспортных средств (легковых автомобилей, автобусов) детали кузовов изготавливаются из алюминиевых сплавов, которые с помощью клеев или сварки устанавливаются на каркасы из стального металлопроката. В конечном итоге это снижает не только массу транспортного средства, но и стоимость транспортных расходов за счет снижения расходов топлива, стоимость изготовления за счет уменьшения времени на механическую обработку, а также повышает сопротивление коррозии кузовов в эксплуатации. По данным зарубежных маркетинговых исследований доля деталей из алюминиевых сплавов в конструкциях кузовов легковых автомобилей ежегодно возрастает на 5…7 %.

Для соединения облицовочных листов из алюминиевых сплавов со стальным каркасом используются различные виды сварки, которые условно можно разделить на две категории: сварка в твердой фазе (клеевые соединения, диффузионная [1], магнитно-импульсная [2], трением с перемешиванием [3], клинопрессовая [4, 5], ультразвуковая [6]); сварка плавлением (точечно-контактная, дуговая, электронно-лучевая, лазерная; технология Cold Metal Transfer (CMT), паяные соединения) [7–9].

Наземные транспортные средства работают в нестационарных климатических условиях, характеризующихся перепадами температуры и влажности. Диапазон температур эксплуатации транспортного средства в условиях умеренного климата от минус 45 °С до плюс 45 °С, диапазон уровня относительной влажности – от 75 до 100 %. Поэтому при соединении составных кузовов сваркой в твердой фазе климатические условия эксплуатации влияют на прочностные характеристики конструктивных элементов [10].

На соединения сваркой плавлением климатические условия эксплуатации оказывают меньшее влияние. Однако в процессе сварки плавлением образуется зона термического влияния (ЗТВ) – часть основного металла, прилегающая к сварочному шву, которая не расплавлялась, но ее структура и свойства меняются под влиянием нагрева при сварке. Поскольку при лазерной сварке, как и в электронно-лучевой, в небольшом объеме материала концентрируется большое количество энергии, то в результате этого ширина ЗТВ по размерам [11].

Во время нагрева расплавленный металл расширяется, что приводит к сжатию околошовной зоны. При удалении от сварного шва источника тепла сварной шов охлаждается и твердеет, при этом «восстанавливаются» механические свойства, одновременно происходит сокращение объема, «усадка» расплавленного металла. Поэтому после сварки возникают остаточные напряжения, которые также влияют на прочность конструкции.

Использование оптимальных режимов лазерной сварки алюминиевых сплавов позволяет существенно уменьшить сокращение объема расплавленного металла, что приводит к уменьшению деформации околошовной зоны, а значит, и к уменьшению остаточных напряжений. В исследованиях [11] показано, что при лазерной сварке величина поперечной деформации сварного шва в 5–6 раз меньше, чем при автоматической аргонно-дуговой сварке.

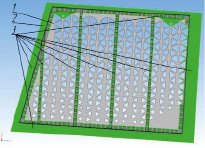

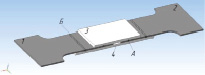

Рис. 1. Крышка смотрового люка над отсеком силовой установки электробуса: 1 – перфорированная пластина из алюминиевого сплава АМГ2М; 2 – стальные полосы (стали 20); 3 – места сварки для соединения листов из стали и алюминиевого сплава

Объектом исследования является крышка смотрового люка, которая закрывает отсек силовой установки электробуса марки Волгабас 5270E (рис. 1). Несущий каркас крышки изготовлен из стальных пустотелых профилей прямоугольного сечения в виде рамы. На раме путем лазерной сварки по технологии, изложенной в [12], установлены пластины из тонкой листовой стали (материал сталь 20), к которым прямолинейными и кольцевыми швами присоединена перфорированная пластина из алюминиевого сплава марки АМГ2М. Поскольку перфорированная панель из алюминиевого сплава имеет треугольные прорези разной величины, то при действии сил инерции это вызывает неравномерное распределение нагрузки по площади панели. Виды сварных швов – прямолинейных и кольцевых и способ соединения листов стального и из алюминиевого сплава показаны на рис. 2. Полная масса крышки составляет 27,62 кг при массе алюминиевой панели 10,28 кг.

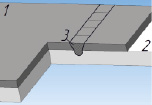

Перед сваркой контактируемые поверхности соединяемых листов обрабатывают лазерной чисткой. Затем листы плотно прижимают. Лазерный луч с постоянной скоростью перемещается вдоль линии сварки под углом 90 °относительно соединения (рис. 2). После проплавления листа стали по диаметру лазерного луча расплавленный стержень внедряется в лист из алюминиевых сплавов (рис. 2), а после остывания обеспечивает плотное соединение двух листов. Защита расплава производится газовой смесью аргона и гелия.

Во время лазерной сварки в шве после расплава происходит перемешивание алюминия Al и железа Fe, но химический состав в таком сварном шве в разных точках состоит не только из Al и Fe, но и Fe3Al, Fe2Al5, FeAl2 [13]. В связи с этим возникает проблема расчета на прочность и долговечность таких составных соединений, установленных на транспортные средства на действие эксплуатационных нагрузок [14].

Для расчета на прочность и долговечность такой конструкции (рис. 1) требуются данные о механических характеристиках такой составной конструкции. Испытать подобные конструкции можно только на специальных стендах с использованием методов ускоренных испытаний. Задача значительно упрощается, если вместо испытания реальной конструкции провести испытание контрольных образцов.

Поэтому исследование прочности составных элементов из алюминиевого сплава и стального каркаса проводилось на контрольных образцах, соединенных лазерной сваркой [12].

Цель исследования: анализ прочности составных конструкций из стального каркаса (сталь 20) и листов из алюминиевого сплава АМГ2М при различных режимах лазерной сварки, что позволит прогнозировать надежность корпусных элементов транспортных средств в эксплуатации.

Материалы и методы исследования

Объектом исследования является характеристика механической прочности сварных составных контрольных сварных образцов из стали и алюминиевых сплавов, полученных на основании растяжения контрольных сварных образцов. Полученные результаты использованы для расчета прочности и долговечности опытной крышки смотрового люка отсека силовой установки электробуса Волгабас 5270E [14].

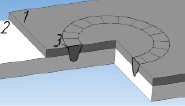

Контрольные сварные образцы представляют собой две пластины из стали 20 и две пластины из алюминиевого сплава АМг2М, соединенные четырьмя сварными швами, выполненные прямолинейными или кольцевыми замкнутыми непрерывными швами без сквозного проплавления листа алюминиевого сплава (рис. 3). Длина расчетной части образца l0 = 120 мм, ширина ее – hсв = 30 ± 0,5 мм (в соответствии с ГОСТ 6996-66). Толщина листа из стали Ст3 – 1,5 мм, толщина листа из алюминиевого сплава АМг2М – 3 мм.

а) б)

Рис. 2. Виды сварных швов в поперечном сечении: а – прямолинейный, б – кольцевой замкнутый; 1 – стальной лист, 2 – лист алюминиевого сплава; 3 – сварной шов в поперечном сечении

а) б)

Рис. 3. Контрольные сварные образцы: а – соединение листов 1 и 2 из стали 20 с листом 3 из сплава АМг2М; б – соединение листов 1 и 2 из стали 20 с листом 4 из сплава АМг2М; А и Б – места сварных соединений (на примере прямолинейного шва)

Такого вида соединение выбрано, чтобы при испытаниях на растяжение не возникал продольный изгиб – средняя линия концевых выступов 1 и 2 (рис. 3, а) должна располагаться на одной линии. Использование нескольких сварных соединений на одном образце аналогично их использованию в реальных конструкциях (рис. 3, б) позволяет также учесть их взаимное влияние друг на друга.

При испытаниях концевые выступы 1 и 2 (рис. 3) устанавливают в захваты испытательной машины и подвергают растяжению под действием плавно возрастающего усилия до разрушения. Вектор нагрузки при таком нагружении совпадает с основной осью испытываемого образца.

Лазерная сварка проводилась при различных режимах: мощность лазерного излучения принималась 2900 и 3000 Вт; скорость сварки – 18, 20 и 22 мм/с; глубина проплавления алюминиевого сплава (глубина сварочной ванны) изменялась от 0,74 до 1,72 мм. Это позволило выбрать рациональные режимы для сварки реальной конструкции.

В качестве оценочных показателей при испытаниях выбирают наибольшее усилие Pmax, при котором происходит разрушение образца или нарушение целостности соединения. Разрушение образца при растяжении может произойти, например, путем отрыва либо по линии сварного шва, в поперечном сечении алюминиевого сплава или в сечении ЗТВ. Может также произойти срез части материала стального каркаса – шипа (рис. 2), который внедрился в пластину алюминиевого сплава, как заклепка. И, наконец, возможен вариант нарушения соединения после смятия боковой стенки алюминиевого сплава в сечении, куда внедрен стальной расплав (рис. 2). После этого целостность соединения нарушается.

Если разрушение при растяжении происходит путем отрыва, то прочность оценивается пределом прочности σв = Pmax/F, где F – площадь поперечного сечения образца по линии разрушения.

Если разрушение происходит в результате среза, внедренного в лист алюминиевого сплава расплавленного металла стального каркаса, то касательное напряжение оценивается также пределом прочности на сдвиг τв = Pmax/Fv, где Fv – площадь поперечного сечения по линии сдвига.

При продольном растяжении контрольных сварных образцов может произойти смятие стенки алюминиевого сплава в результате давления ее на внедренный стальной стержень. Закон распределения таких давлений неизвестен, так как он во многом зависит от неправильности формы внедренного стержня и структуры материала в сварочном шве. Поэтому расчет напряжений смятия в данном случае производится условно – полагаем, что неравномерное давление, передающееся на поверхность листа алюминиевого сплава АМг2М от внедренного стального стержня, распределяется равномерно по диаметральной плоскости сечения. Тогда в случае смятия листа из алюминиевого сплава условное напряжение смятие может быть определено по формуле

(1)

(1)

где tw – длина сварного шва; d – глубина внедрения после сварки стального шипа в алюминиевый сплав.

Прочность сварного соединения оценивается по коэффициенту ослабления, равному отношению напряжения σsv.soed в зависимости от вида разрушения (отрыв, сдвиг, смятие) к соответствующему напряжению основного материала σosn (в данном случае алюминиевого сплава АМг2М), взятому из справочных данных:

(2)

(2)

Лазерная варка осуществлялась на лазерном роботизированном комплексе ЛРК-С в лаборатории лазерной сварки научно-образовательного центра ВлГУ, в составе: шестиосевой робот Fanuc M710iC-50, сварочная головка IPG FLW D50, иттербиевый волоконный лазер ЛС-3 мощностью 3 кВт, модульная защитная кабина с системой аварийного отключения лазерного излучения.

Испытания контрольных сварных образцов при статическом растяжении проводились на универсальной электромеханической испытательной машине с компьютерным управлением WDW-100E.

Результаты исследования и их обсуждение

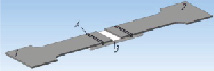

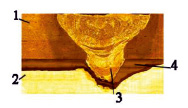

При проведении испытаний на растяжение было выявлено два типа разрушения: от нормальных напряжений в зоне термического влияния стального листа (отрыв по поперечному сечению) и нарушение целостности соединения в результате смятия боковых стенок алюминиевого сплава стального стержня (рис. 4).

Рис. 4. Смятие боковых стенок отверстия в пластине алюминиевого сплава в результате действия на контрольный сварной образец продольной растягивающей силы: 1 – лист стали 20; 2 – лист алюминиевого сплава; 3 – проплавленный стержень; 4 – зазор между стержнем 3 и боковой стенкой алюминиевого сплава

В первом случае происходило хрупкое разрушение в зоне термического влияния из-за изменения структуры стали и высокой концентрации напряжений в данной области.

Характер нарушения целостности соединения полос стальной и алюминиевого сплава показано на рис. 4. После нагрева и проплавления листа стали 1 по диаметру лазерного луча расплавленный стержень 3 внедряется в лист из алюминиевых сплавов 2. После приложение продольной растягивающей силы происходит нажатие стержня 3 на боковые стенки отверстия в пластине алюминиевого сплава 2, в результате чего происходит его смятие. Так как между стержнем 3 и листом алюминиевого сплава 2 появляется зазор 4, то стальной стержень уже не удерживает прочное соединение листов 1 и 2 и происходит разрушение соединения.

Результаты механических испытаний контрольных сварных образцов с прямолинейным сварным швом (рис. 2, а), выполненным при разных технологических режимах: 1 – мощность лазерного излучения P1 = 2900 Вт; скорость перемещения сварочной головки v1 = 18 мм/с; 2 – P2 = 2900 Вт, v2 = 20 мм/с; 3 – P3 = 3000 Вт, v3 = 18 мм/с; 4 – P4 = 3000 Вт, v4 = 20 мм/с, а образцов с кольцевым швом (рис. 2, б), выполненных при режимах лазерной сварки: 1 – мощность лазерного излучения P1 = 2900 Вт; скорость перемещения сварочной головки – v1 = 20 мм/с; 2 – P2 = 2900 Вт, v2 = 22 мм/с; 3 – P3 = 3000 Вт, v3 = 20 мм/с; 4 – P4 = 3000 Вт, v4 = 22 мм/с приведены в таблице (столбцы 2 и 3).

По результатам испытаний при растяжении максимальное усилие (после расчета разрушающих напряжений) выдержали контрольные образцы (таблица, столбец 4 и рис. 4): для прямолинейных швов, выполненных при режимах лазерной сварки P = 3000 Вт, v = 18 мм/с – Pmax = 8,03 кН, а для кольцевых швов – P = 3000 Вт, v = 20 мм/с – Pmax = 12,05 кН. Нарушение целостности соединения произошло в результате смятия стенок листа алюминиевого сплава.

После обработки результатов испытаний для серии образцов в таблице приведены значения предела прочности при растяжении, а также путем расчета по формуле (1) определено предельное напряжение при смятии, при котором происходит нарушение целостности соединения. Для этих же величин определены доверительные интервалы для математического ожидания этих величин с уровнем доверительной вероятности 0,95 (таблица, столбец 6). В столбце 7 приведен коэффициент ослабления сварного соединения, вычисленный по формуле (2). Для определения рассеяния экспериментальных данных использовали критерий Н.В. Смирнова. Отклонений от нормы по этому критерию не обнаружено.

Выводы

По результатам экспериментальных исследований контрольных образцов, которые представляли собой соединенные лазерной сваркой с прямолинейными и кольцевыми швами пластины из стали 20 и алюминиевого сплава АМг2М, определены режимы сварки, при использовании которых прочность соединения будет максимальной. Для прямолинейных швов это режимы: P = 3000 Вт, v = 18 мм/с, а для кольцевых – P = 3000 Вт, v = 20 мм/с. Для них доверительные интервалы предельных напряжений при уровне доверительной вероятности равной 0,95 составляют 332,35 ≤ σв ≤ 380,89 и 363,83 ≤ σв ≤ 385,31 соответственно, а коэффициент ослабления прочности сварного соединения относительно напряжений основного материала (взятого из справочных данных в данном случае алюминиевого сплава АМг2М), составляет 0,90 и 0,94 соответственно.

Результаты механических испытаний контрольных сварных образцов

|

Тип сварного шва |

Режимы лазерной сварки |

Результаты экспериментальных исследований |

||||

|

Выходная мощность лазера P, Вт |

Скорость перемещения лазерной головки v, мм/с |

Максимальное усилие Pmax.ср, кН |

Площадь сечения при разрушении или сечение в диаметральной плоскости смятия F0, мм2 |

Доверительные интервалы предельного напряжения

|

Коэффициент ослабления k |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Разрушение в ЗТВ стального листа путем отрыва от нормальных напряжений |

||||||

|

Прямолинейный |

2900 |

18 |

8,10 |

45,00 |

163,79 ≤ σв ≤ 196,29 |

0,43 |

|

2900 |

20 |

7,56 |

45,00 |

162,11 ≤ σв ≤ 173,63 |

0,40 |

|

|

Кольцевой |

2900 |

20 |

8,99 |

45,00 |

190,37 ≤ σв ≤ 209,33 |

0,48 |

|

2900 |

22 |

8,09 |

45,00 |

174,28 ≤ σв ≤ 185,36 |

0,43 |

|

|

Нарушение целостности соединения в результате смятия |

||||||

|

Прямолинейный |

3000 |

18 |

8,03 |

22,20 |

332,35 ≤ σв ≤ 390,89 |

0,90 |

|

3000 |

20 |

8,12 |

25,20 |

308,32 ≤ σв ≤ 336,12 |

0,81 |

|

|

Кольцевой |

3000 |

20 |

12,05 |

32,17 |

363,83 ≤ σв ≤ 385,31 |

0,94 |

|

3000 |

22 |

10,03 |

43,23 |

228,23 ≤ σв ≤ 235,81 |

0,58 |

|

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации. Соглашение о предоставлении субсидии № 14.577.21.0158 от 28 ноября 2014 г. Уникальный идентификатор ПНИЭР RFMEFI57714X0158.

Библиографическая ссылка

Гоц А.Н., Гусев Д.С., Люхтер А.Б. ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ПРОЧНОСТИ СОСТАВНЫХ ЭЛЕМЕНТОВ КУЗОВОВ ТРАНСПОРТНЫХ СРЕДСТВ ИЗ СТАЛИ И АЛЮМИНИЕВЫХ СПЛАВОВ // Современные наукоемкие технологии. 2019. № 11-1. С. 48-53;URL: https://top-technologies.ru/ru/article/view?id=37764 (дата обращения: 05.03.2026).

, МПа

, МПа