Продовольственная безопасность страны определяется в том числе необходимостью производства требуемого объема сельскохозяйственной продукции. Не в последнюю очередь это обстоятельство обусловлено качеством обработки почвы. Одной из таких операций является фрезерование, которое выполняется самоходными малогабаритными почвообрабатывающими фрезами (СМПФ). СМПФ широко применяются для обработки почвы в фермерских, личных подсобных, тепличных хозяйствах, а также в условиях ограниченных участков местности. Их назначение [1–4] – это создание мелкокомковатого строения почвенного слоя, уничтожение сорняков и равномерное перемешивание удобрений. Фрезерование обеспечивает качественное крошение и перемешивание генетических горизонтов, достаточную водопроницаемость почвы, увеличивает ее питательную активность, интенсивность «дыхания», создание глубинных запасов влаги. Таким образом, фрезы являются теми машинами для выполнения ряда обязательных технологических операций, которые нельзя заменить другими устройствами с сохранением высокого качества обработки почвы.

Цель исследования: обоснование научных подходов к проектированию и разработке высокоэффективных самоходных малогабаритных почвообрабатывающих фрез.

Материалы и методы исследования

Для анализа конструкции СМПФ и последующего синтеза нового технического решения нами была разработана, на основе использования морфологического анализа их классификация [5–7] (таблица). В ней мы выбрали следующие классификационные признаки: 1) назначение; 2) тип привода фрезы; 3) расположение оси фрезбарабана; 4) направления вращения фрезбарабана; 5) способ агрегатирования с источником энергии; 6) вид рабочих органов фрезбарабана; 7) расположение рабочих органов на фрезбарабане; 8) возможность регулирования режимов работы; 9) возможность адаптации работы к внешним условиям.

При анализе конструкций фрез необходимо учитывать то обстоятельство, что все они работают в постоянно изменяющихся условиях, обусловленных многочисленными факторами, основными из которых являются: состояние обрабатываемой среды, режим нагружения и др. Значительное влияние на работу ПМ оказывают также твердые включения в почве и растительные остатки. Вышеприведенные факторы негативно влияют на стабильнось работы почвообрабатывающих машин, что в свою очередь сказывается на качестве обработки почвы и появления различных нагрузок в конструкции фрезы. В связи с вышеуказанным еще на стадии проектирования необходимо решать проблемы снижения и учета влияния возникающих при этом динамических нагрузок.

Для этого мы выявили и проанализировали факторы, которые вызывают их возникновение. На рис. 1 мы представили классификацию факторов, характеризующих возникновение динамических нагрузок.

Результаты исследования и их обсуждение

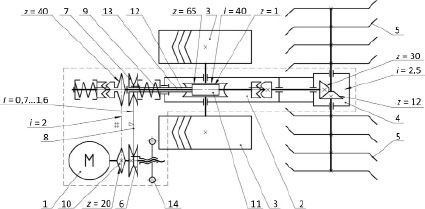

Все вышеперечисленное диктует необходимость стабилизации технологической операции фрезерования почвы. Для этого необходимо оптимизирование режимов работы почвообрабатывающей машины. Одним из ярких примеров такой работы является исследование В.Ф. Купряшкина [3, 8], в результате которого была предложена конструкция новой фрезы. На рис. 2 изображена ее кинематическая схема. Данное устройство обеспечивает бесступенчатое регулирование поступательной скорости при помощи клиноременного вариатора, установленного в приводе ходовых колес. Величина редукции вариатора регулируется вращением маховика, расположенного на резьбовом участке основного вала. Основное ее достоинство заключается в том, что она обеспечивает необходимый режим работы в рабочем диапазоне варьирования передаточных чисел.

Общая классификация почвообрабатывающих фрез

|

КЛАССИФИКАЦИОННЫЕ ПРИЗНАКИ И РАЗНОВИДНОСТИ ФРЕЗ |

|||||||||||||||||||

|

1. По назначению |

|||||||||||||||||||

|

предпосевное фрезерование |

совмещение послойного рыхления и предпосевного фрезерования |

фрезерная обработка задернелых почв кормовых угодий |

формирование гряд под посадку |

междурядная обработка гребневых посадок |

|||||||||||||||

|

2. По типу привода фрезерного барабана |

|||||||||||||||||||

|

с цепным |

с клиноременным |

с шестеренчатым |

с червячным |

с гидро- и электро- приводом |

другие |

||||||||||||||

|

3. Расположение оси фрезбарабана относительно направления поступательного движения |

|||||||||||||||||||

|

горизонтально |

вертикально |

под углом |

|||||||||||||||||

|

4. Направление вращения фрезбарабана |

|||||||||||||||||||

|

«сверху вниз» |

комбинированные |

«снизу вверх» |

|||||||||||||||||

|

5. Способ агрегатирования с источником механической энергии |

|||||||||||||||||||

|

прицепные |

навесные |

самоходные |

|||||||||||||||||

|

6. Вид рабочих органов фрезбарабана |

|||||||||||||||||||

|

Г-образные |

прямые и изогнутые |

Т-образный |

полевой крючок |

S-образный |

лущильный |

другие |

|||||||||||||

|

7. Расположение рабочих органов на фрезбарабана |

|||||||||||||||||||

|

с симметричным |

с винтовым (по спирали) |

с комбинированным |

с другими |

||||||||||||||||

|

8. Возможность регулирования режимов работы |

|||||||||||||||||||

|

регулируемые |

частично регулируемые |

нерегулируемые |

|||||||||||||||||

|

9. Возможность адаптации работы к внешним условиям |

|||||||||||||||||||

|

адаптируемые |

частично адаптируемые |

неадаптируемые |

|||||||||||||||||

Рис. 1. Классификация факторов

Известны также и другие исследования, выполненные для решения этой проблемы [2–4], однако все они носят частный характер. В связи с этим видится необходимым формирование единой концепции разработки и создания таких машин на основе индуктивно-дедуктивного подхода к проектированию новых машин. Начать выработку такой концепции можно с изучения известных подходов и принципов конструирования и проектирования, которые постоянно изменяются и совершенствуются вследствие введения современных способов изготовления, модернизации их конструкции и условий сбыта, более полного учета технических и экономических вопросов.

Все это предполагает организационно-техническое разделение процесса создания машин и разработку новых методов их проектирования. Вот некоторые наиболее общие из них [9]: 1) появление решения вследствие постепенного приближения к ним; 2) разработка осуществляется от общего к частному; 3) при проектировании необходимо избегать шаблонных форм; 4) оптимальное решение получается при разработке большого количества вариантов и их тщательного анализа; 5) при поиске решения обеспечиваем эффективное функционирование машины; 6) конструктивные параметры деталей и узлов машины обуславливаются физико-техническими факторами и требуют технических расчетов; 7) изделия конструируют исходя из возможности и трудоемкости изготовления.

Анализируя имеющиеся данные, обычно выбирают несколько вариантов конструктивного решения, которые определяют простоту конструкции, удобство обслуживания и ремонта. При модернизации машины исследуют влияние полученных решений на все механизмы, узлы и процессы.

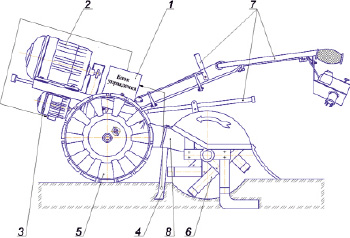

Согласно приведенным положениям, техническое решение представленной фрезы с бесступенчатым регулированием скорости (рис. 2) не устраняет такой существенный недостаток, как остановка машины и вмешательство оператора. Для решения этой задачи нами предложена СМПФ с адаптивным регулированием режима работы, которая обеспечивает требуемый технологический процесс обработки почвы. Она реализуется в виде машины, оснащенной следящим приводом (рис. 3). Для этого в устройство дополнительно включен второй двигатель для независимого вращения ходовых колес и блок управления ими со следящим устройством. Такое устройство позволяет отслеживать плотность почвы и в соответствии с ней автоматически изменять поступательную скорость фрезы без участия оператора.

На основании вышеизложенного в первом приближении концепцию создания СМПФ можно сформулировать следующим образом: создаваемые СМПФ должны обеспечивать требуемое качество обработки почвы, при минимальной энергоемкости процесса фрезерования и максимальной производительности, эргономичности, удобства эксплуатации, оптимальной себестоимости, на основе их адаптируемости к внешним условиям и отсутствием избыточных связей.

Рис. 2. Кинематическая схема опытного образца СМПФ ФС-0,85: 1 – электрический двигатель; 2 – редуктор привода ходовой части; 3 – ходовые колеса; 4 – привод рабочих органов; 5 – фрезерные рабочие органы; 6 и 7 – ведущий и ведомый шкивы вариатора; 8 – клиновой ремень; 9 – пружина ведомого шкива; 10 – звездочка; 11 – червяк; 12 – полый вал; 13 – центральный вал; 14 – маховик управления клиноременным вариатором

Рис. 3. Схема адаптивной фрезы: 1 – блок управления с обратной связью; 2 – электродвигатель привода рабочих органов; 3 – электродвигатель привода ходовых колес; 4 – сканер твердости почвы; 5 – ходовые колеса; 6 – рабочие органы; 7 – органы управления; 8 – редуктор

На наш взгляд, такой концепции подчиняется разработанная и изготовленная нами СМПФА, на которую был получен патент на изобретение «Почвообрабатывающая электрофреза» РФ № 2340134 [10] (рис. 3). Эта фреза состоит из редуктора 8 привода ходовых колес 5 и рабочих органов 6.

На него установлены два электрических двигателя 2 и 3, двигатель 2 – привода рабочих органов 6, двигатель 3 – привода ходовых колес, блок управления 1 с обратной связью. Он посредством канала связи соединен со сканером плотности почвы (СТП), представляющим упругий черенковый нож 4 и определяющий изменение плотности обрабатываемой почвы и передающий сигнал на блок управления, с органами управления 7. Предложенная фреза работает следующим образом. Машина располагается у края требуемого участка обработки. Оба двигателя 2 и 3 запитываются одновременно от подводящего кабеля, но к электродвигателю 3 оно подается через блок управления 1 частотой вращения вала. двигатели включаются последовательно, вначале двигатель 2 привода рабочих органов 6, затем – двигатель 3 привода ходовых колес 5. Во время начала работы фрезы осуществляется погружение в почву на требуемую глубину СТП 4 и ее рабочих органов 2. Как было отмечено выше, сканер 4 измеряет твердость почвы и передает сигнал на блок управления. Если встречается уплотненный участок почвы, то происходит изгиб СТП 4 от исходного положения и изменяется частота вращения вала двигателя 3 привода ходовых колес 5, движение замедляется. Снижается поступательная скорость фрезы, уменьшая подачу на рабочие органы 6 и сохраняя требуемое качество обработки почвы. И наоборот – при движении на участке с более низкой плотностью почвы скорость машины увеличивается, обеспечивая рост производительности с сохранением агротехнических требований.

Выводы

Таким образом, в ходе исследования авторами на основе использования морфологического анализа и общенаучного метода классификаций была разработана общая классификация СМПФ и факторов, вызывающих возникновение динамических нагрузок. Были предложены подходы к созданию эффективных СМПФ, позволившие сформулировать рабочую концепцию их проектирования на основе реализации в них адаптируемости к внешним условиям. Из анализа известных и перспективных способов обеспечения такой адаптируемости почвообрабатывающих машин нами было предложено использование возможности регулирования их поступательной скорости на примере электрической фрезы. Конструктивно эта возможность реализуется при помощи использования в ней блока управления частотой вращения двигателями, в соответствии с величиной поступающего сигнала от сканера твердости почвы. Такое решение дает возможность автоматического охвата всего требуемого диапазона режимов работы фрезы, и тем самым обеспечения требуемого качества обработки почвы и высокой производительности при минимальных энергозатратах.

Библиографическая ссылка

Безруков А.В., Наумкин Н.И., Купряшкин В.Ф., Князьков А.С., Шляпников М.Г. ОБОСНОВАНИЕ ПОДХОДОВ К СОЗДАНИЮ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН НА ПРИМЕРЕ ПРОЕКТИРОВАНИЯ АДАПТИВНОЙ САМОХОДНОЙ МАЛОГАБАРИТНОЙ ФРЕЗЫ // Современные наукоемкие технологии. 2019. № 11-1. С. 24-28;URL: https://top-technologies.ru/ru/article/view?id=37759 (дата обращения: 22.01.2026).