Использование в дорожно-строительной и сельскохозяйственной технике гидрообъемного рулевого управления позволяет сократить габариты и массу конструкции, применить свободную компоновку узлов привода, значительно снизить усилие поворота рулевого колеса, тем самым улучшив условия труда оператора. В ходе работы основных элементов системы, насос-дозатора или гидроруля, происходит износ их составных элементов и сопряжений. Вследствие этого ухудшается их работоспособность [1].

Применение гидрообъемного рулевого управления на технике началось в прошлом десятилетии, поэтому можно утверждать, что тема исследования работоспособности насоса-дозатора и гидроруля остается практически неизученной. Работоспособность данных агрегатов, как главного узла гидрообъемного рулевого управления дорожно-строительной и сельскохозяйственной техники, в первую очередь определяет стабильность работы всей системы в целом [2]. Следовательно, разработка средств и методик оценки технического состояния агрегатов гидрообъемного рулевого управления является актуальной.

Материалы и методы исследования

Существуют три основные разновидности оценки технического состояния насос-дозаторов и гидрорулей: динамические испытания; ресурсные испытания; ускоренные испытания.

В ремонтном производстве основным видом испытаний являются динамические. Они проводятся с целью оценки технического состояния агрегатов в ходе эксплуатации, и на их основе выдается заключение о дальнейшей целесообразности работы агрегата на технике или о направлении его на ремонт. Поэтому в данной работе будут рассматриваться средства для оценки технического состояния при динамических испытаниях.

Для оценки технического состояния насос-дозаторов и гидрорулей используется различное оборудование и методики. В.Я. Обидиным структурированы следующие основные требования, предъявляемые к испытательному оборудованию [3]: воспроизведение цикла испытаний, схожего с рабочим циклом агрегата; возможность протекания испытаний в ускоренном режиме; ресурс испытательного оборудования должен быть в 2–3 раза больше ресурса, чем у испытуемого агрегата; определенная точностью и погрешность измерения испытуемых параметров; соответствие требованиям безопасности и экологичности.

Сложность конструкции насос-дозаторов и гидрорулей не позволяет в их отношении применять методы и средства оценки гидравлических усилителей руля с механической связью. Главная их особенность заключается в наличии гидромотора, связанного с выходным валом и золотником. В условиях, когда в гидромоторе и в золотнике существуют утечки, при повороте рулевого колеса происходит эффект «скольжения». Это возникает за счет перетекания жидкости из одной полости в другую внутри насос-дозатора или гидроруля. Данное явление приводит к появлению следующих особенностей: изменению подаваемого объема в зависимости от режима работы; самопроизвольному движению штока гидроцилиндра при фиксированном повороте вала, либо при его нейтральном положении; повышенным потерям давления; пониженному усилию на рулевом колесе при работе в аварийном режиме. Все вышеуказанные функциональные отличия реализуются в виде соответствующих параметров и характеристик, получаемых при стендовых испытаниях. Несколько параметров и характеристик, такие как «утечки в слив», возврат рулевого вала в «нейтраль», усилие на рулевом валу измеряются так же, как у рулевых механизмов с механической обратной связью.

К основным параметрам оценки технического состояния насос-дозаторов и гидрорулей следует отнести [4]: объем жидкости, подаваемый за оборот рулевого колеса; крутящий момент (усилие); люфт на рулевом колесе; «скольжение»; потери давления в гидроруле; утечки в слив; давление настройки предохранительного, противоударных и противовакуумных клапанов; наружная герметичность. Точное определение данных параметров на стендах дает понятие о техническом состоянии насос-дозаторов и гидрорулей и позволяет сделать четкое заключение о его выбраковке, направлении на ремонт или дальнейшей эксплуатации.

В настоящее время в ремонтном производстве для оценки технического состояния агрегатов гидрообъемного рулевого управления используются стенды КИ-4815, которые имеются в большинстве предприятий [5, 6]. Проверка работоспособности заключается в визуальной оценке внешней герметичности агрегата, определения скольжения и настройке давления предохранительного и противоударных клапанов. Определение подаваемого объема и усилия на рулевом колесе не представляется возможным. Таким образом, некоторые из основных характеристик, характеризующих работоспособность данных агрегатов, остаются неопределенными.

|

|

|

|

|

Рис. 1. Стенд КИ-28097-02М |

Рис. 2. Стенд НПО «Микрон» |

Рис. 3. Стенд серии СГУ |

|

|

|

|

|

Рис. 4. Комплекты диагностического оборудования |

||

С целью определения имеющегося на рынке в данный момент оборудования, был выполнен анализ средств для оценки технического состояния насос-дозаторов и гидрорулей, заявленных в данной области. Они представлены на рис. 1–4.

Стенд для испытания и регулировки гидроагрегатов рулевого управления КИ-28097-02МА позволяет контролировать давление настройки предохранительного и противоударного клапанов, расход рабочей жидкости. Эта модель в большинстве используется с целью определения технического состояния насосов НШ, гидрораспределителей и гидростатических трансмиссий. Конструкция стенда не позволяет определять такие показатели, как усилие на рулевом колесе и подаваемый объем жидкости.

Стенд для испытания и регулировки гидроагрегатов рулевого управления КИ-28097-02МА позволяет контролировать давление настройки предохранительного и противоударного клапанов, расход рабочей жидкости. Эта модель в большинстве используется с целью определения технического состояния насосов НШ, гидрораспределителей и гидростатических трансмиссий. Конструкция стенда не позволяет определять такие показатели, как усилие на рулевом колесе и подаваемый объем жидкости.

Испытательный стенд научно-производственного объединения НПО «Микрон» (рис. 2) предоставляет техническую возможность визуальной оценки работы насос-дозаторов и гидрорулей, а также настройку их клапанов [7]. Использование с целью оценки технического состояния агрегатов гидрообъемного рулевого управления является нецелесообразным. Стенды серии СНГ объединения «Стендовое оборудование» с помощью стендового гидроцилиндра позволяют воспроизводить усилие на валу испытуемого агрегата, тем самым имитируя воздействие на агрегат со стороны дороги [8]. Данное оборудование не позволяет провести оценку основных паспортных параметров и характеристик насос-дозаторов и гидрорулей. Имеющееся переносное диагностическое оборудование позволяет проводить диагностику непосредственно на технике без демонтажа, но лишь небольшого ряда параметров.

Результаты исследования и их обсуждение

Проведенный анализ средств для оценки технического состояния насос-дозаторов и гидрорулей гидрообъемного рулевого управления показал, что все модели не позволяют в полной мере оценить паспортные параметры и характеристики насос-дозаторов и гидрорулей. Данное оборудование либо предназначено для проверки и регулировки гидроусилителей рулевого управления с механической связью, либо является универсальным. За столь короткий срок внедрения гидрообъемного рулевого управления в технику промышленность не успела запустить производство специализированных стендов для проверки агрегатов гидрообъемного рулевого управления. Таким образом, в настоящее время разработка оборудования для объективной оценки технического состояния гидрорулей и насос-дозаторов является актуальной.

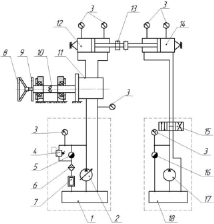

Поэтому в малом инновационном предприятии ООО «Агросервис» при кафедре технического сервиса машин МГУ им. Н.П. Огарева был разработан специализированный стенд для оценки технического состояния насос-дозаторов и гидрорулей гидрообъемного рулевого управления. Стенд позволяет с высокой точностью определять все паспортные характеристики объектов ремонта. В качестве основы был принят стенд КИ-4815, который был модернизирован. Данный стенд хорошо знаком многим ремонтным предприятиям и имеется в наличии, что существенно сократит затраты при модернизации. На рис. 5 изображена схема устройства для оценки технического состояния насос-дозаторов и гидрорулей.

Разработанное оборудование позволяет проводить регистрацию всех основных паспортных характеристик насос-дозаторов и гидрорулей: объем жидкости, подаваемый за оборот рулевого колеса; крутящий момент (усилие); люфт на рулевом колесе; «скольжение»; потери давления в гидроруле; утечки в слив; давление настройки предохранительного, противоударных и противовакуумных клапанов; наружная герметичность.

Стенд включает в себя две основные части: испытательную и нагрузочную. Испытательная часть состоит из линии подключения насоса к гидрорулю и гидроцилиндру. Нагрузочная часть состоит из питающего насоса, гидрораспределителя и гидроцилиндра который будет создавать нагрузку на исполнительный гидроцилиндр, который подключается к испытуемому гидрорулю или насос-дозатору. Эта схема позволяет моделировать воздействия на управляемые колеса со стороны дороги. С целью повышения точности и качества получаемых результатов в предлагаемой модели стенда устанавливаются современные комплектующие (манометры, гидроаппаратура, датчики и т.д.). В качестве программной среды для обработки показаний датчиков нами будет использоваться комплекс LabView. Он хорошо зарекомендовал себя в предыдущих работах [9].

Для качественной оценки эффективности работы стенда были в две стадии проведены эксперименты по определению точности регистрируемых данных и получаемых результатов во время испытаний. Первая – это проверка показаний датчиков в статическом положении. Второй этап – это проведение испытаний новых гидрорулей в трехкратной повторности, сравнении полученных данных с известными результатами и проверка их сходимости.

Рис. 5. Схема устройства для оценки технического состояния насос-дозаторов и гидрорулей: 1, 18 – бак для масла; 2, 17 – насос; 3 – манометр; 4 – предохранительный клапан; 5, 16 – нагружающее устройство; 6 – фильтрующий элемент; 7 – радиатор охлаждения; 8 – руль; 9 – люфтомер; 10 – датчик крутящего момента; 11 – насос-дозатор (гидроруль); 12, 14 – гидроцилиндры; 13 – датчик перемещения; 15 – гидрораспределитель

Для этого нами были в качестве основных параметров для проведения эксперимента выбраны крутящий момент и давления настройки клапанов. Проверку точности измерения и отображения величины крутящего момента проводили следующим образом. К выходной стороне вала, на котором находятся тензодатчики (рис. 5), подвешивались образцовые гири 4-го разряда, при помощи которых проводилось статическое нагружение. Величина плеча для нагрузки равнялась 0,2 м. При этом необходимо было предварительно вал зафиксировать. Нами в качестве проверочного был принят диапазон 0–20 Нм. Именно данное усилие регистрируется на новых агрегатах. Проверку диапазона проводили путем последовательного наложения на подвес 10 образцовых гирь 4-го разряда массой 0,5; 0,5; 1,0; 1,0; 1,0; 1,0 кг. Измерения в каждой точке проводились в трехкратной повторности. Результаты представлены в табл. 1.

Расчет погрешности проводился по формуле

где δ – приведенная погрешность в %;

N – заданное при помощи грузов значение момента;

nдейст – действительная значение момента;

n верх.предел – верхний предел проверяемого диапазона в мин-1.

Таблица 1

Определение погрешности измерения крутящего момента

|

Величина момента, Нм |

Показания, Нм |

Погрешность, % |

|

2 |

2,11 |

0,55 |

|

4 |

4,11 |

0,55 |

|

8 |

8,16 |

0,08 |

|

12 |

12,19 |

0,95 |

|

16 |

16,20 |

1 |

|

20 |

20,23 |

1,15 |

Из табл. 1 видно, что погрешность измерений не превышает 2 %, что удовлетворяет требованиям ГОСТ.

Проверка показаний давления датчиков проводилась путем подключения эталонных манометров в напорную линию и определения погрешности измерения. Результаты представлены в табл. 2.

Таблица 2

Определение погрешности измерения датчиками давления

|

Величина настройки предохранительного клапана, МПа |

Показания стендового манометра, МПа |

Погрешность, % |

|

20 |

20 |

0 |

|

40 |

39.5 |

0,31 |

|

80 |

81 |

0,06 |

|

120 |

120 |

0 |

|

160 |

159 |

0,6 |

Таблица 3

Результаты исследования

|

Показатель |

Паспортное значение |

Экспериментальное значение |

Погрешность, % |

||

|

Объем жидкости, см3/об. |

144 |

143 |

143 |

142 |

0,9 |

|

Скольжение, об/мин |

не более 2 |

0,5 |

0,6 |

0,5 |

– |

|

Давление настройки предохранительного клапана, МПа |

150 |

152 |

150 |

151 |

0,7 |

Второй этап состоял из проведения испытания новых гидрорулей марки ХУ145 0/1. Для чистоты эксперимента была принята трехкратная повторность. Полученные результаты сравнивались с паспортными значениями.

В качестве основных регистрируемых параметров были приняты значение крутящего момента на рулевом колесе, скольжение и объем жидкости, подаваемой за оборот рулевого колеса. Полученные экспериментальные данные представлены в табл. 3.

По полученным результатам можно сказать, что присутствует необходимая повторяемость результатов исследований. При сравнении полученных на разработанном оборудовании данных с эталонными, было выяснено, что они отличаются на величину, удовлетворяющую требованиям ГОСТ.

Проведенная оценка эффективности работы оборудования позволяет сделать вывод, что устройство для оценки технического состояния насос-дозаторов и гидрорулей позволяет проводить полную и точную оценку технического состояния агрегатов гидрообъемного рулевого управления. Это что показали испытания, проведенные в МИП ООО «Агросервис».

Выводы

Проведенный анализ средств для оценки технического состояния насос-дозаторов и гидрорулей гидрообъемного рулевого управления показал, что ремонтные предприятия нуждаются в специализированном оборудовании для ремонта агрегатов такого типа. Наличие оборудования, которое с высокой точностью позволяет определять все паспортные характеристики объектов ремонта, позволяет с высокой точностью определить остаточный ресурс агрегата и заранее спланировать его обслуживание и ремонт.

Предлагаемое оборудование позволит существенно сократить затраты времени на испытание, а также повысить достоверность и точность получаемых результатов.

Библиографическая ссылка

Червяков С.В., Казаков А.С. СРЕДСТВА ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ НАСОС-ДОЗАТОРОВ И ГИДРОРУЛЕЙ ГИДРООБЪЕМНОГО РУЛЕВОГО УПРАВЛЕНИЯ // Современные наукоемкие технологии. 2019. № 10-1. С. 217-221;URL: https://top-technologies.ru/ru/article/view?id=37727 (дата обращения: 05.03.2026).