Выбор холодильного оборудования осуществляют по требуемым максимальным нагрузкам работы. При этом, в зависимости от температуры наружного воздуха, объемов охлаждаемой продукции, режимов работы предприятий и др., значительное время холодильные установки работают в широком диапазоне колебаний нагрузок. Поэтому для поддержания требуемых параметров работы (холодопроизводительность, температура испарения и др.) широко применяются различные системы регулирования. При выборе метода регулирования уточняют ряд критериев: характеристика регулирования; величина энергопотребления; стоимость выбранного решения; характеристики работы компрессора и холодильной системы. Все известные методы имеют преимущества и недостатки в различных условиях работы. Поэтому перед реализацией системы регулирования производят оценку технико-экономических параметров внедрения. Большинство известных методов оценки [1–3] сводятся к определению и сравнению мгновенных значений холодильных коэффициентов и удельной холодопроизводительности, без учета изменения внешних параметров окружающей среды в период работы. На современном этапе развития энергосбережения этого недостаточно, поэтому методики [4, 5], направленные на анализ методов регулирования с оценкой работы в течение характерного периода, получают всё большее распространение.

Цель данной статьи – разработать методику оценки технико-экономических параметров работы системы холодоснабжения и сравнить основные методы регулирования холодопроизводительности.

В ходе анализа выявлены наиболее распространенные методы регулирования производительности систем холодоснабжения [6, 7]:

– регулирование давления конденсации;

– метод пусков и остановок компрессора.

Первый метод подразумевает установку двух датчиков: один для преобразования давления на линии нагнетания компрессора (данное давление соответствует определенной температуре конденсации), другой для измерения температуры окружающей среды. Регулирование происходит по разности значений данных температур. Система сохраняет заданную разность между показаниями датчиков, поддерживая минимально возможное энергопотребление компрессорами.

Метод пусков и остановок компрессора не требует установки сложного регулирующего оборудования. Но частые пуски и остановки в режимах малой нагрузки существенно снижают срок службы компрессоров, а также вследствие достижения максимального давления конденсации во всех режимах снижается и эффективность работы.

Каждый из этих методов регулирования имеет достоинства и недостатки, выбор оптимального метода для конкретной холодильной установки осуществляют на основании всех критериев, в первую очередь на экономическую составляющую данного метода. Далее сравним два метода регулирования по предлагаемой нами методике, в качестве примера используем аммиачную холодильную установку холодопроизводительностью 10 кВт, расположенную в г. Саранске [8, 9]. Для данного региона соответствуют следующие параметры окружающей среды: абсолютная максимальная температура воздуха 29 °С, средняя максимальная температура воздуха наиболее теплого месяца 24,9 °С, средняя месячная температура наиболее теплого месяца 19,2 °С, средняя месячная температура наиболее холодного месяца 11,6 °С.

Расчет цикла берёт свое начало с определения температуры воды перед конденсатором:

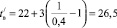

°С,

°С,

где Δtв = 2÷4 °С – изменение температуры воды в конденсаторе;

ηгр = 0,35÷0,45 – КПД агрегата, охлаждающего воду;

tн – температура мокрого термометра, °С.

°С.

°С.

Температура мокрого термометра находится из графической зависимости «энтальпия – влагосодержание», а также из средней температуры окружающей среды самого теплого месяца tн.р и относительной влажности φн по формуле

tн.р = tср.м + 0,25?tа.м, °С,

где tср.м. – средняя температура самого теплого месяца, °С.

tн.р = 19,2 + 0,25?39 = 29 °С.

Температура воды на выходе из конденсатора находится по формуле

°С,

°С,

°С.

°С.

Средняя температура воды в конденсаторе определяется как среднеарифметическое значение

°С,

°С,

°С.

°С.

Температура конденсации находится в виде

°С,

°С,

где Δt = 4÷6 °С.

tк = 28 + 5 = 33 °С.

Температура аммиака перед испарителем будет равна

°С,

°С,

где  – температура после испарителя, °С.

– температура после испарителя, °С.

°С.

°С.

Средняя температура аммиака в испарителе находится по формуле

°С,

°С,

°С.

°С.

Температура вскипания аммиака рассчитывается как

°С,

°С,

t0 = 1 – 5 = –4 °С.

Температура всасывания находится по формуле

tвс = t0 + Δtвс, °С,

где Δtвс = 5÷10 °С – для аммиачных Δtвс = 10÷45 °С – для фреоновых машин.

Δtвс = –4 + 8 = 4 °С.

Температура переохлаждения перед регулирующим вентилем определяется, по формуле

tп = tк – Δtр.т, °С,

где Δtр.т = 3 – 5 °С – необходимая разность температур между рабочим веществом в конденсаторе и окружающей средой для осуществления внешнего теплообмена.

tп = 33 – 4 = 29 °С.

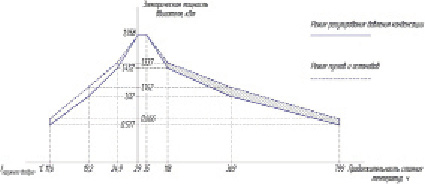

На построенной диаграмме (рис. 1) определяются в каждой точке конкретной схемы холодильной машины следующие параметры: давление P, Па; температура T, °С; энтальпия h, кДж/кг; энтропия s, кДж/кг?К; в точках на линии всасывания перед компрессором определяется удельный объем паров рабочего вещества v, м3/кг. Для других температур расчёт повторяем.

Рис. 1. Компрессорный цикл холодильной установки на аммиаке с климатическими условиями для г. Саранска

На рис. 1 синим цветом изображен термодинамический цикл при температуре наружного воздуха 29 °С, черным – при температуре наружного воздуха 24,9 °С, красным – при температуре наружного воздуха 19,2 °С, зеленым – при температуре наружного воздуха 11,6 °С.

Таблица 1

Параметры состояния хладагента

|

Точка |

Температура t, °С |

Давление P, Па |

Удельный объем v, м3/кг |

Энтальпия h, кДж/кг |

Энтропия s, кДж/кг?К |

|

Температура окружающего воздуха 29 °С |

|||||

|

1 |

–4 |

370 000 |

– |

1460 |

5,7 |

|

1’ |

4 |

370 000 |

0,35 |

1480 |

5,75 |

|

2 |

94 |

1 280 000 |

– |

1660 |

5,75 |

|

3’ |

33 |

1 280 000 |

– |

360 |

1,55 |

|

3 |

29 |

1 280 000 |

– |

330 |

1,45 |

|

4 |

–4 |

370 000 |

– |

330 |

1,5 |

|

Температура окружающего воздуха 24,9 °С |

|||||

|

1 |

–4 |

370 000 |

– |

1460 |

5,7 |

|

1’ |

4 |

370 000 |

0,35 |

1480 |

5,75 |

|

2 |

90 |

1 222 000 |

– |

1650 |

5,75 |

|

3’ |

28 |

1 222 000 |

– |

328 |

1,4 |

|

3 |

24 |

1 222 000 |

– |

300 |

1,3 |

|

4 |

–4 |

370 000 |

– |

300 |

1,35 |

|

Температура окружающего воздуха 19,2 °С |

|||||

|

1 |

–4 |

370 000 |

– |

1460 |

5,7 |

|

1’ |

4 |

370 000 |

0,35 |

1480 |

5,75 |

|

2 |

82,5 |

1 067 000 |

– |

1638 |

5,75 |

|

3’ |

25 |

1 067 000 |

– |

292 |

1,45 |

|

3 |

21 |

1 067 000 |

– |

292 |

1,35 |

|

4 |

–4 |

370 000 |

– |

292 |

1,37 |

|

Температура окружающего воздуха 11,6 °С |

|||||

|

1 |

–4 |

370 000 |

– |

1460 |

5,7 |

|

1’ |

4 |

370 000 |

0,35 |

1480 |

5,75 |

|

2 |

69 |

850 000 |

– |

1625 |

5,75 |

|

3’ |

19 |

850 000 |

– |

290 |

1,35 |

|

3 |

15 |

850 000 |

– |

280 |

1,25 |

|

4 |

–4 |

370 000 |

– |

280 |

1,3 |

Для выбора компрессора необходимо найти номинальную холодопроизводительность, а также теоретическую объемную подачу и мощность двигателя.

Удельная холодопроизводительность цикла

q0 = h1’ – h4, кДж/кг,

q0 = 1480 – 330 = 1150 кДж/кг.

Так как рабочие процессы в компрессорах объемного сжатия можно считать изоэнтропными лишь теоретически, то в расчетах реальных установок необходимо учитывать индикаторный КПД компрессора

ηi = λω’ + вt0,

где λω’ – коэффициент невидимых потерь; в – эмпирический коэффициент, равный: 0,002 – для крейцкопфных машин; 0,001 – для бескрейцкопфных машин; 0,0025 – для хладоновых машин.

ηi = 0,89 + 0,001?0 = 0,89.

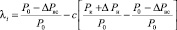

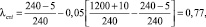

Индикаторный коэффициент подачи

,

,

где ΔРн, ΔРвс – депрессия соответственно при нагнетании и всасывании, принимают 5–10 кПа; с – коэффициент мертвого пространства, равный отношению объема мертвого пространства к объему, описанному поршнем; в расчетах принимается равным с = 0,05.

.

.

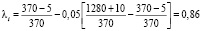

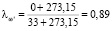

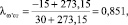

Коэффициент невидимых потерь для бескрейцкопфных компрессоров

,

,

.

.

Коэффициент подачи компрессора

λ = λω’λi.

λ = 0,89?0,86 = 0,77.

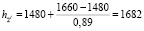

Энтальпия аммиака после компрессора с учетом индикаторного КПД

кДж/кг,

кДж/кг,

кДж/кг.

кДж/кг.

Удельная работа сжатия компрессора на 1 кг пара

кДж/кг,

кДж/кг,

l = 1682 – 1480 = 202 кДж/кг.

Удельная работа сжатия компрессора с учетом его электромеханического КПД

кДж/кг,

кДж/кг,

где ηэм – электромеханический КПД компрессора, принимаемый равным 0,9 – 0,93.

кДж/кг.

кДж/кг.

Удельная тепловая нагрузка на конденсатор

кДж/кг,

кДж/кг,

qк = 1682 – 330 = 1352 кДж/кг.

Холодильный коэффициент цикла

,

,

Для других значений температур наружного воздуха определим холодопроизводительность

кВт,

кВт,

где tн – температура наружного воздуха, °С;

tн.о. – проектируемая температура наружного воздуха для данной холодильной установки, °С.

Масса аммиака, проходящего рабочий цикл:

кг/с,

кг/с,

кг/с.

кг/с.

Действительный объем пара, поступающего в компрессор

м3/с,

м3/с,

V0 = 0,0087?0,35 = 0,003 м3/с.

Объемная производительность холода

кДж/м3,

кДж/м3,

кДж/м3.

кДж/м3.

Теоретическая объемная подача компрессора

м3/с,

м3/с,

м3/с.

м3/с.

Удельная объемная производительность холода в стандартных условиях

,

,

кДж/м3,

кДж/м3,

где  – удельная массовая производительность холода и удельный объем, рассчитанные при условиях, заложенных в паспортных данных.

– удельная массовая производительность холода и удельный объем, рассчитанные при условиях, заложенных в паспортных данных.

Коэффициент подачи компрессора в условиях, заложенных в паспортных данных:

λст = 0,851?0,77 = 0,66.

Производительность холода при условиях, заложенных в паспортных данных:

кВт,

кВт,

кВт.

кВт.

Адиабатная мощность компрессора:

кВт,

кВт,

Na = 0,0087(1660 – 1480) = 1,566 кВт.

Индикаторная мощность:

кВт,

кВт,

кВт.

кВт.

Мощность трения:

Nтр = VтРтр, кВт,

где Ртр – удельное давление трения: 49–69 Па – для бескрейцкопфных прямоточных аммиачных машин; 39–69 Па – для хладоновых прямоточных машин; 19–34 Па – для непрямоточных хладоновых машин.

Nтр = 0,0039?0,05 = 0,000195 кВт.

Эффективная мощность:

Nе = Ni + Nтр кВт,

Nе = 1,759 + 0,000195 = 1,762 кВт.

Электрическая мощность двигателя:

кВт,

кВт,

кВт.

кВт.

Аналогично проводим расчет для других значений наружных температур метода регулирования давлением конденсации и занесем в табл. 2.

Таблица 2

Расчет параметров работы компрессора при регулировании давлением конденсации

|

Температура окружающей среды, °С |

29 |

24,9 |

19,2 |

11,6 |

|

Удельная холодопроизводительность цикла q0, кДж/кг |

1150 |

1180 |

1188 |

1200 |

|

Индикаторный КПД компрессора ηi |

0,89 |

0,907 |

0,916 |

0,93 |

|

Индикаторный коэффициент подачи λi |

0,86 |

0,873 |

0,894 |

0,9235 |

|

Коэффициент невидимых потерь для бескрейцкопфных компрессоров λω |

0,89 |

0,907 |

0,916 |

0,93 |

|

Коэффициент подачи компрессора λ |

0,77 |

0,792 |

0,819 |

0,86 |

|

Энтальпия аммиака после компрессора с учетом индикаторного КПД h2, кДж/кг |

1682 |

1667 |

1652 |

1636 |

|

Удельная работа сжатия компрессора на 1 кг пара l, кДж/кг |

202 |

187 |

172 |

156 |

|

Удельная работа сжатия компрессора с учетом его электромеханического КПД lкм, кДж/кг |

224,4 |

201,1 |

185 |

168 |

|

Удельная тепловая нагрузка на конденсатор qк, кДж/кг |

1352 |

1367 |

1360 |

1356 |

|

Холодильный коэффициент цикла ε |

5,125 |

5,868 |

6,42 |

7,14 |

|

Производительность холодильной установки Q0, кВт |

10 |

8,54 |

6,5 |

3,79 |

|

Расход аммиака G0, кг/с |

0,0087 |

0,0072 |

0,0055 |

0,0032 |

|

Действительный объем пара, поступающего в компрессор V0, м3/с |

0,003 |

0,0025 |

0,0019 |

0,0011 |

|

Объемная производительность холода qϑ, кДж/м3 |

3286 |

3371 |

3394 |

3429 |

|

Теоретическая объемная подача компрессора Vт, м3/с |

0,0039 |

0,0032 |

0,0023 |

0,0013 |

|

Производительность холода при условиях, заложенных в паспортных данных Q0ст, кВт |

6,73 |

5,442 |

3,98 |

2,19 |

|

Адиабатная мощность компрессора Nа, кВт |

1,566 |

1,224 |

0,869 |

0,464 |

|

Индикаторная мощность Ni, кВт |

1,759 |

1,35 |

0,949 |

0,499 |

|

Мощность трения Nтр, кВт |

0,000195 |

0,000221 |

0,000138 |

0,00009 |

|

Электрическая мощность Ne, кВт |

1,762 |

1,35 |

0,949 |

0,499 |

|

Электрическая мощность двигателя Nдв, кВт |

1,958 |

1,452 |

1,02 |

0,537 |

В результате расчета, сравнивая два указанных метода регулирования, можно сделать вывод, что при регулировании методом пусков и остановов компрессора энтальпия h2 = const. Поэтому следующие параметры для определения экономического эффекта изменятся (табл. 3).

Таблица 3

Расчет параметров работы компрессора при регулировании методом пусков-остановов

|

Адиабатная мощность компрессора Nа, кВт |

1,566 |

1,296 |

0,99 |

0,576 |

|

Индикаторная мощность Ni, кВт |

1,759 |

1,429 |

1,081 |

0,619 |

|

Электрическая мощность Ne, кВт |

1,762 |

1,429 |

1,081 |

0,619 |

|

Электрическая мощность двигателя Nдв, кВт |

1,958 |

1,537 |

1,162 |

0,666 |

Рис. 2. Графики потребления электрической энергии для оцениваемых методов регулирования

В результате произведенного расчета по предлагаемому методу построим график потребления электрической энергии в летний период эксплуатации (рис. 3).

Заключение

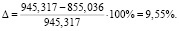

Из рис. 2 по площади под графиками видно, что регулирование при помощи пусков и остановов затрачивает W1 = 945,317 кВт?ч электроэнергии в год, а регулирование при помощи изменения давления конденсации W2 = 855,036 кВт?ч в год.

Как видно из расчета потребления электрической энергии, метод изменения давления конденсации эффективнее на

Для г. Саранска тариф на электроэнергию T составляет 6,00 рублей за 1 кВт?ч.

Экономическая эффект

Э = (W1 – W2)?T, руб.,

Э = (945,317 – 855,0,36)?6 = 541,7 руб.

Предложенная в статье методика позволяет определить параметры системы холодоснабжения с учетом реальных режимов её работы.

Библиографическая ссылка

Лысяков А.И., Сарайкин М.Н., Кургунов М.А., Глухов С.Н. МЕТОДИКА ОЦЕНКИ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПАРАМЕТРОВ РАБОТЫ СИСТЕМЫ ХОЛОДОСНАБЖЕНИЯ // Современные наукоемкие технологии. 2019. № 7. С. 51-58;URL: https://top-technologies.ru/ru/article/view?id=37589 (дата обращения: 06.02.2026).