В настоящее время большинство крупных промышленных предприятий внедряют MES и ERP-системы, проводят оцифровку металлургического производства, реализуют слежение за материалом и внедряют аналитическую проработку исторических данных о производстве и заказах. В комплексе задачу полностью оцифрованного производства решает автоматизированная система выпуска металлургической продукции (АС ВМП) [1–3], разработанная АО «Ай-Теко» совместно с Уральским федеральным университетом. Одним из инструментов системы, предполагающим работу в режиме реального времени, является дерево анализа параметров процесса, реализованное в модуле интеграции моделей (ИМ).

Дерево представляет собой граф И–ИЛИ со следующими типами узлов [4]: источник (обязательный узел), результат (обязательный узел), узел формула (предназначен для расчета значений параметров), узел Если–То (предназначен для ветвления дерева). Дерево анализа применяется при решении задач диспетчеризации и переназначения единиц продукции между заказами на основании диагностики отклонений значений параметров процессов. Связь деревьев анализа параметров процессов с внешними информационными системами (АСУ ТП, КИС, MES, ERP-системами) обеспечивает модуль обмена данными с автоматизированными системами предприятия (ОДАСП) системы АС ВМП. Функционально модуль ОДАСП соответствует классу корпоративной шины данных [5]. Значения входных параметров для дерева анализа параметров поступают через ОДАСП от внешних информационных систем (ИС), например от АСУ ТП. В результате выполнения дерева анализа процесса формируется один расчетный параметр, который через ОДАСП транслируется всем подписчикам, включая внешние ИС и другие модули АС ВМП.

Рассмотрим применение дерева анализа параметров процесса для контроля стабильности процесса разлива плавки на машине непрерывного литья заготовок (МНЛЗ).

При выполнении операции разлива плавки на МНЛЗ необходимо поддерживать низкое содержания кремния [Si] в получившихся слябах, что обеспечивает стабильный состав и, соответственно, заданные механические свойства стали. Отклонения в содержании кремния не допускаются, поскольку в этом случае прогноз механических свойств стали затруднен. Специалисты-технологи осуществляют контроль содержания кремния в стали с помощью контрольной карты (Statistical Process Control (SPC)). Карта SPC – это инструмент, основанный на статистическом анализе характеристик исследуемого процесса [6]. Специфика процесса розлива стали на МНЛЗ заключается в том, что выплавка производится небольшими порциями (плавками). Расчеты закона распределения случайной величины [Si] предполагают нормальный или близкий к нормальному закон распределения. Для контроля исследуемого процесса на производстве применяется пара контрольных карт: карта индивидуальных значений (хi) и карта скользящих размахов (mR). Основой для построения контрольной карты индивидуальных значений является вектор значений относительного содержания кремния в готовых слябах x[Si]. Данный вектор формируется путем внесения технологом в инструмент создания SPCзначений [Si], полученных через определенные промежутки времени для плавок, выполненных на одном агрегате и по отработанной технологии для данной марки стали. В качестве скользящего размаха используется абсолютная разность двух последовательных значений [Si]. Выбор пары SPCхi и mR обусловлен длительностью процедуры лабораторного измерения относительного содержания кремния в готовом слябе, что накладывает ограничение на использование повторных измерений для формирования групп значений контрольного показателя. При применении выбранных SPC для оценки стабильности исследуемого процесса принимается, что значение контрольного показателя [Si] представляет собой ряд без автокорреляций.

Контроль также проводится технологами по границам допустимого (предельного) диапазона изменения относительного содержания кремния в стали: ВГД – верхней границе допустимого диапазона и НГД – нижней границе допустимого диапазона. Отклонения (выпады и сдвиги за границы ВГД и НГД) должны анализироваться на причины, а причины, в свою очередь, должны быть устранены.

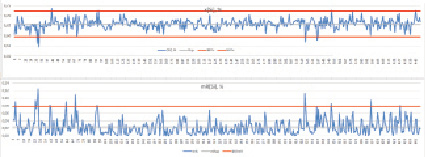

Карта SPC на рабочем месте технолога строится по результатам расчета и анализа накопленной статистики о протекании исследуемого процесса в любом удобном инструменте, поддерживающем выполнение статистических расчетов. На рис. 1 приведен пример карты SPC, построенный в MS Excel для решения поставленной задачи. Верхний график представляет собой карту xi и иллюстрирует изменение значений вектора x[Si] при сопоставлении с красными статистическими контрольными границами: верхней контрольной границей BКГx и нижней контрольной границей НКГx; серой линией на графике отмечено среднее значение содержания кремния в процентах (xср). Нижний график представляет собой карту mR и иллюстрирует изменение значений вектора mR[Si], содержащего рассчитываемые значения размаха между соседними значениями [Si]; также на графике присутствует красная верхняя контрольная граница BКГmR; серой линией на графике отмечено среднее значение размаха между соседними значениями содержания кремния (mRср).

Рис. 1. Контрольная карта анализа относительного содержания кремния в стали в процентах

В ходе анализа контрольной карты технолог исходит из следующего алгоритма. При выходе значения относительного содержания кремния [Si] за пределы верхней или нижней контрольных границ, или выходе значения размаха между соседними значениями [Si] за пределы верхней контрольной границы – процесс считается статистически не стабилен. Данный инцидент требует проведения дополнительного контроля качества получившихся слябов. При выходе значения относительного содержания кремния [Si] за пределы верхней или нижней допустимых границ процесс считается недопустимым. В данном случае технолог запускает процессы поиска причин инцидента, выработки мер, направленных на устранение причин инцидента, и реализацию выработанных мер.

Апробация дерева анализа параметров процесса

Рассмотрим применение дерева анализа параметров процесса для контроля стабильности и допустимости процесса разлива плавки на МНЛЗ. Для расчета показателя статистической стабильности процесса используются следующие параметры: xi – текущее относительное содержание кремния в стали (входной параметр дерева анализа параметров процессов); xi-1 – предыдущее относительное содержание кремния в стали [по умолчанию на момент начала выполнения дерева этот параметр равен x0 = 0,61]; Sx – сумма накопительным итогом значений кремния [по умолчанию на момент начала выполнения дерева этот параметр равен 0]; N – число поступивших значений кремния [по умолчанию на момент начала выполнения дерева этот параметр равен 0]; mRi – скользящий размах между соседними значениями х; SmR – сумма накопительным итогом размаха кремния [по умолчанию на момент начала выполнения дерева этот параметр равен 0].

Скользящий размах определим по формуле [7]:

Средний скользящий размах определим по формуле [7]:

Нижнюю (НКГx) и верхнюю (ВКГx) контрольные границы для выбранной карты индивидуальных значений определим по следующим формулам [7]:

где d2 = 1,128 – расчетный коэффициент для n = 2 (n – число точек, использованных для расчета скользящих размахов в mR-карте). С учетом числового значения коэффициента d2:

НКГx = xср – 2,66?mRср, ВКГx = xср + 2,66?mRср.

Нижнюю (НКГmR) и верхнюю (ВКГmR) контрольные границы для выбранной карты скользящих размахов определим по следующим формулам [7]:

НКГmR = D3?mRср, ВКГmR = D4?mRср,

где D3 = 0, D4 = 3,268 – расчетные коэффициенты для n = 2. С учетом коэффициентов:

НКГmR = 0, ВКГmR = 3,27?mRср,

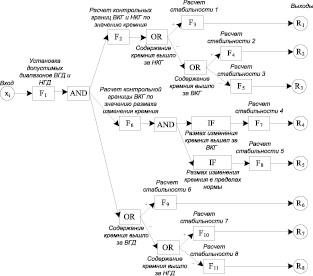

Алгоритм выполнения расчетов в дереве анализа параметров процесса приведен на рис. 2 и таблице. Допустимые диапазоны изменения содержания кремния в стали устанавливаются технологами и принимают следующие значения: ВГД = 0,8 и НГД = 0,5.

Рис. 2. Структура дерева анализа параметров процесса разливки плавки на МНЛЗ

Алгоритм расчетов дерева анализа параметров процесса разливки плавки на МНЛЗ

|

Тип узла дерева |

Наименование узла дерева |

Формулы расчетов в узле |

|

Формула F1 |

Установка допустимых диапазонов ВГД и НГД |

ВГД = 0,8; НГД = 0,5; N = N+1 |

|

Формула F2 |

Расчет контрольных границ ВКГ и НКГ по значению кремния |

Sx = Sx+xi; xср = Sx/N mRi = max(xi,xi-1) – min(xi,xi-1) SmR = SmR+ mRi; mRср = SmR /N ВКГx = xср+2,66?mRср НКГx = xср – 2,66?mRср |

|

Формула F6 |

Расчет контрольной границы ВКГ по значению размаха изменения кремния |

mRi = max(xi,xi-1) – min(xi,xi-1) SmR = SmR+ mRi; mRср = SmR /N ВКГmR = 3,27?mRср |

|

Условие Если IF |

Содержание кремния вышло за НКГ |

xi < НКГx |

|

Условие Если IF |

Содержание кремния вышло за ВКГ |

xi > ВКГx |

|

Условие Если IF |

Размах изменения кремния вышел за ВКГ |

mRi > ВКГmR |

|

Условие Если IF |

Размах изменения кремния в пределах нормы |

mRi ≤ ВКГmR |

|

Условие Если IF |

Содержание кремния вышло за ВГД |

xi > ВГД |

|

Условие Если IF |

Содержание кремния вышло за НГД |

xi < НГД |

|

Формула F3 |

Расчет стабильности 1 |

R1 = 2; xi-1 = xi |

|

Формула F4 |

Расчет стабильности 2 |

R2 = 1; xi-1 = xi |

|

Формула F5 |

Расчет стабильности 3 |

R3 = 0; xi-1 = xi |

|

Формула F7 |

Расчет стабильности 4 |

R4 = 1; xi-1 = xi |

|

Формула F8 |

Расчет стабильности 5 |

R5 = 0; xi-1 = xi |

|

Формула F9 |

Расчет стабильности 6 |

R6 = 3; xi-1 = xi |

|

Формула F10 |

Расчет стабильности 7 |

R7 = 4; xi-1 = xi |

|

Формула F11 |

Расчет стабильности 8 |

R8 = 0; xi-1 = xi |

На вход дерева автоматически через заданные промежутки времени подаются значения относительного содержания кремния в стали от ИС предприятия через модуль ОДАСП. На выходе формируется набор {Rj}, где R – показатель статистической стабильности и допустимости процесса, j – номер листа дерева, j = 1,..,8. Расчет показателя R осуществляется согласно следующей формуле: R = max{Rj}. Параметр R может принимать следующие значения (таблица):

«0» – процесс статистически стабилен и допустим («зеленый сигнал светофора»);

«1» – процесс статистически не стабилен вследствие выхода значения относительного содержания кремния [Si] в стали за пределы верхней контрольной границы («желтый сигнал светофора»);

«2» – процесс статистически не стабилен вследствие выхода значения относительного содержания кремния [Si] в стали за пределы нижней контрольной границы («желтый сигнал светофора»);

«3» – процесс недопустим вследствие выхода значения относительного содержания кремния [Si] в стали за пределы верхней допустимой границы («красный сигнал светофора»);

«4» – процесс недопустим вследствие выхода значения относительного содержания кремния [Si] в стали за пределы нижней допустимой границы («красный сигнал светофора»).

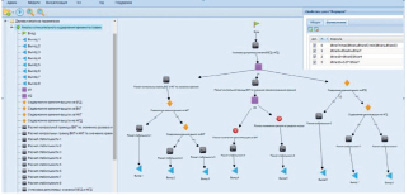

На рис. 3 приведена структура модели дерева анализа параметра относительного содержания кремния в стали. Модель была реализована в модуле создания моделей АС ВМП. В правом верхнем углу рисунка приведен вид окна описания правил узла «Расчет контрольной границы ВКГ по значению размаха изменения кремния».

Рис. 3. Структура модели дерева анализа параметра в модуле создания моделей

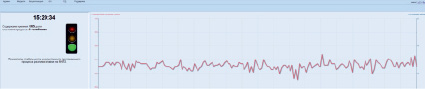

Рис. 4. Пример индикации на рабочем месте технолога

После разработки модели дерева в модуле создания моделей, для каждого параметра типа «вход», «выход» модели необходимо сопоставить: параметр-источник модуля ОДАСП и параметр-«вход» модели, параметр-приемник модуля ОДАСП и параметр-«выход» модели. Для выполнения анализа статистической стабильности и допустимости процесса разливки плавки на МНЛЗ в режиме реального времени необходимо запустить на выполнение разработанную модель дерева в модуле ИМ АС ВМП. Модуль ИМ взаимодействует в режиме реального времени с модулем ОДАСП, получая и передавая в него параметры, которые, в свою очередь, получаются и передаются модулем ОДАСП во внешние информационные системы, в том числе, АСУ ТП и АРМ Персонала технолога.

При выполнении модели дерева в модуле ИМ технолог наблюдает на своем рабочем месте график текущего изменения [Si] и индикацию в виде светофора, сигнализирующую о стабильности и допустимости процесса разлива плавки на МНЛЗ (рис. 4). Зеленый сигнал светофора не требует никаких дополнительных действий со стороны технолога. Желтый сигнал светофора требует проведения дополнительного контроля качества получившихся слябов. В случае появления красного сигнала светофора технолог запускает процессы поиска причин инцидента, выработки мер, направленных на устранение причин инцидента, и реализацию выработанных мер.

В результате сравнения применения дерева анализа параметров процесса в составе АС ВМП и контрольных карт к решению задачи контроля статистической стабильности и допустимости процесса разливки плавки на МНЛЗ были сделаны следующие выводы. К достоинству контрольных карт относится наглядность предоставляемой информации с точки зрения обученного специалиста-технолога. К недостаткам контрольных карт относится ориентация на выполнение расчетов с накопленной статистикой, в результате чего время принятия решения запаздывает на время сбора, подготовки и анализа статистики протекания процесса. К преимуществам инструмента дерева анализа параметров процесса относятся:

1) выполнение расчетов в режиме реального времени, что повышает оперативность принятия решений,

2) автоматический обмен производственными и расчетными параметрами между модулями АС ВМП и внешними ИС с настраиваемым интервалом обмена с точностью до десятых долей секунды,

3) визуализация в режиме реального времени изменения значений анализируемых параметров процесса,

4) применение интуитивно понятной цветовой индикации стабильности анализируемого процесса (индикатор-светофор).

Заключение

В статье рассмотрен инструмент анализа параметров наблюдаемого процесса в режиме реального времени – дерево анализа параметров процесса. Дерево анализа предназначено для решения задач диспетчеризации и переназначения единиц продукции между заказами на основании диагностики отклонений значений параметров процессов. Реализовано дерево анализа в АС ВМП. Выполнение дерева в режиме реального времени осуществляется в модуле ИМ АС ВМП. Связь производственных параметров (на входе дерева) и расчетных параметров (на выходе дерева) с внешними ИС предприятия и другими модулями АС ВМП осуществляется вОДАСП.

Дерево анализа параметров процесса апробировано при решении задачи контроля стабильности и допустимости процесса разлива плавки на МНЛЗ. Проведено сравнение дерева анализа и контрольных карт как наиболее распространенного инструмента выполнения статистического анализа параметров технологического процесса. Преимущества применения дерева анализа параметров процесса связаны в первую очередь с выполнением дерева анализа в режиме реального времени, а также, с осуществлением автоматического обмена данными дерева с внешними ИС предприятия и модулями АС ВМП. В связи с вышесказанным представляется перспективным продолжение исследований по апробации дерева анализа параметров процесса при решении задач переназначения продукции между заказами на основании анализа отклонений параметров продукции от заданных диапазонов.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.

Библиографическая ссылка

Аксенов К.А., Антонова А.С., Дубовик М.Д., Перескоков С.А. ПРИМЕНЕНИЕ ДЕРЕВА АНАЛИЗА ПАРАМЕТРОВ ПРОЦЕССА ДЛЯ КОНТРОЛЯ СТАБИЛЬНОСТИ ПРОЦЕССА РАЗЛИВА ПЛАВКИ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК // Современные наукоемкие технологии. 2019. № 7. С. 9-14;URL: https://top-technologies.ru/ru/article/view?id=37581 (дата обращения: 22.01.2026).