В современной архитектуре и гражданском строительстве все чаще применяют стекло в качестве строительного материала. Привычное применение стекла в архитектуре и гражданском строительстве – это заполнение проемов окон, дверей, фасадов. На сегодняшний день стекло включат в конструкции, которые используются в качестве строительных элементов, например, полы, колонны и облицовочные панели.

В связи с тем, что чаще стекло используется в общественных местах, где проходит множество людей, возрастают требования к безопасности остекления, так как при разрушении стекло образует множество осколков с острыми углами, которые могут навредить людям. В этом случае используются многослойные стекла, или триплекс. Все основные технологические и эксплуатационные свойства в таких конструкциях достигаются за счет использования неоднородной слоистой структуры композита с промежуточным слоем в виде полимерной пленки или полимерной смолы.

На сегодняшний день в стеклянном производстве идет тенденция улучшения прочностных свойств для возможности встать в один ряд с такими строительными материалами, как сталь или железобетон.

Достичь этого можно путем совершенствования оборудования и технологий для создания многослойного стекла. Но в большинстве случаев данные вопросы остаются вне поля зрения исследований, что в значительной мере тормозит исследования в данной области. Большинство исследований в данной области в основном направлены либо на повышение оптических характеристик многослойных композиций [1], либо на уменьшение воздействия УФ- и ИК-излучения на человека [2, 3]. А исследования, направленные на повышение прочностных характеристик, остаются скрытыми или нуждаются в серьезных экспериментальных и теоретических проработках.

Итак, остановимся на понятии ламинирование многослойного стекла. Ламинирование – метод создания многослойной композиции за счет склеивания между собой по всей поверхности либо плоских, либо гнутых стекол при помощи жидких или пленочных полимерных композиций.

На сегодняшний день реализуются две технологии: заливная технология, где промежуточным слоем являются фотоотверждаемые однокомпонентные смолы; двухкомпонентные смолы, полимеризующиеся при смешивании компонентов; специальные термоотверждаемые составы [4], и пленочная технология, где в качестве связующего между слоями используется готовая полимерная пленка.

Заливная технология в связи с технологическими и эксплуатационными ограничениями нашла применение лишь в узком сегменте производства безопасного остекления.

Этого нельзя сказать о пленочной технологии. Пленочная технология в свою очередь делится на две группы: автоклавная и безавтоклавная [5]. Основные отличия заключаются в реализации технологического процесса.

Поскольку при выборе промышленного оборудования большинство смотрит на экономическую составляющую, то внимание производителей многослойных стекол направлено на безавтоклавную технологию [6].

К сожалению, серьезным недостатком обеих технологий является высокий процент брака (порядка 10–15 %).

Основными видами брака многослойных остекления является наличие «отлипов» и «пузырей» на границах раздела стекло – полимер [7]. Одна из причин этого может быть в различных значениях адгезионной прочности на поверхности листов, особенно крупных размеров. На основе этого можно сделать вывод, что основной задачей, которая лежит в основе конструирования оборудования и оптимизации технологического процесса производства многослойного стекла, является проблема равномерности и увеличения адгезионной прочности по всей поверхности контакта стекла и полимерной пленки.

В первую очередь адгезионные свойства зависят от химического строения полимерного материала, входящего в состав многослойной композиции. Немаловажным фактором, влияющим на адгезионную составляющую, является соблюдение строгого технологического регламента подготовительных процессов, например мойки или вакуумирования. Но как показывает практика, основная причина брака заключается в цикле термообработки.

Причиной этому могут быть специфические свойства стекла, которые в свою очередь сказываются на неравномерности разогрева многослойной композиции по плоскости и толщине. Теоретические и практические работы в области нагрева стекольной продукции нашли свое отражение в работах, монографиях, диссертациях, опубликованных за последнее десятилетие. Но большинство из них направлено на изучение процессов закалки, термоупрочнения или моллирования листового стекла [6–9].

Важнейшей проблемой при производстве многослойного безопасного остекления является создание оборудования, которое способно обеспечить подходящие режимы разогрева многослойной композиции.

Поэтому настоящее исследование посвящено разработке математической модели процесса ламинирования многослойного стекла, которая будет обеспечивать оптимальные условия формирования устойчивого и равномерного по всей поверхности адгезионного контакта стекла и промежуточного полимера, с целью повышения эффективности производства многослойных композиций.

Материалы и методы исследования

Рассмотрим процесс ламинирования многослойного стекла в печи. В этом случае первоисточником тепла будет являться собственно электронагреватель, в котором при прохождении электрического тока выделяется джоулево тепло. Мощность подведенной электроэнергии (Вт):

QЭЛ = U•I,

где U – напряжение, В; I – ток, А. Это тепло будет расходоваться на нагрев «сэндвича» (стекло – пленка – стекло) и потерь тепла в окружающую среду. Стоит отметить, что внутренний корпус имеет теплоизоляцию [10].

Тепловой режим печи поддерживается программной автоматической системой регулирования по заданным законам.

Объектом исследования является процесс ламинирования, который характеризуется следующими параметрами: скоростью нагрева «сэндвича» до заданной температуры и толщиной образца. Решение данной задачи сводится к решению одномерной задачи, так как длина и ширина изделия намного больше его ширины. В соответствии с этим можно считать, что, нагрев изделия идет со сторон больших поверхностей.

Температура, до которой нагревают «сэндвич», зависит от того, проводят ли ламинирование с последующей выдержкой или без нее. Практически установлено, что продолжительность выдержки заготовок при определенной температуре зависит от вида используемой пленки и толщины «сэндвича» и составляет 10–30 мин на 1 мм толщины заготовки.

Как уже было сказано выше – основная причина брака заложена в цикле, поэтому математическая модель должна позволить изучить распределение температур по толщине многослойной композиции. Процесс нагрева многослойной композиции при заданных законах изменения температуры в печи описывается уравнением нестационарной теплопроводности вида

(1)

(1)

при заданных начальных и граничных условиях:

T(h,0) = 20 °С; T(0,τ) = Tпеч (τ); T(H, τ) = Tпеч (τ).

В уравнении (1) обозначено: h, τ – текущая толщина изделия и время нагрева; a = λ/(c?ρ) – температуропроводность стекла, м2/с; λ – теплопроводность стекла, Вт/(м? °С); с – теплоемкость стекла, Дж/(кг? °С); ρ – плотность стекла, кг/м3

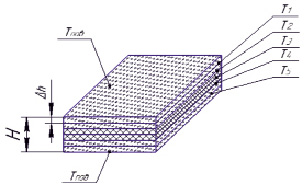

Дифференциальное уравнение в частных производных (1) может быть решено с использованием метода конечных разностей, который позволяет свести его к системе обыкновенных дифференциальных уравнений (задача Коши). На рис. 1 показана структура многослойного стекла толщиной Н, разбитой на 6 элементарных слоев, толщиной Δh. Вводим следующие допущения: температура поверхности (Tпов) стекла равна температуре печи, следовательно, получаем семь граней: Tпов, T1, T2, T3, T4, T5, Tпов. Число уравнений составит: 7 – 2 = 5 [10].

Рис. 1. Структура многослойного стекла

Полученная система дифференциальных уравнений имеет вид

(2)

(2)

где Tпеч(τ) – законы изменения температур в печи. Δh = H/n элементарная толщина слоя; H – полная толщина изделия, n – число слоев.

Результаты исследования и их обсуждение

На основе всего вышесказанного был разработана Matlab-программа, записанная на М-языке. На основании этой программы можно рассчитать распределение температур в различных сечениях образца.

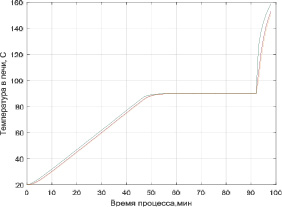

На рис. 2 представлен график распределения температур со следующими характеристиками процесса: скорость нагрева Vнагр = 1,5 град/мин, температура выдержки Tвыд = 90 °C; время выдержки при температуре выдержки tвыд = 30 мин; конечная температуре процесса Tкон = 130 °C и толщина триплекса l = 0,004 м. Температурный режим выстраивался относительно пленки.

Рис. 2. График распределения температур при скорости нагрева Vнагр = 1,5 град/мин и толщине триплекса l=0,004 м. Зеленая линия соответствует Т1 и Т5 (температура поверхности стекла); Фиолетовая линия соответствует Т2 и Т4; Оранжевая линия соответствует Т3 (температура пленки)

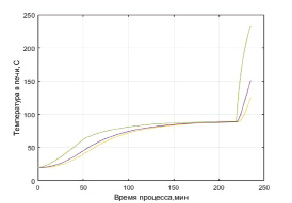

Рис. 3. График распределения температур при скорости нагрева Vнагр = 1,5 град/мин и толщине триплекса l = 0,016 м. Зеленая линия соответствует Т1 и Т5 (температура поверхности стекла); Фиолетовая линия соответствует Т2 и Т4; Оранжевая линия соответствует Т3 (температура пленки)

На рис. 3 представлен график распределения температур со следующими характеристиками процесса: скорость нагрева Vнагр = 1,5 град/мин, температура выдержки Tвыд = 90 град; время выдержки при температуре выдержки tвыд = 30 мин; конечная температуре процесса Tкон = 130 град и толщине триплекса l = 0,016 м. Температурный режим выстраивался относительно пленки.

Как видно из рис. 3, время процесса приблизительно составляет 245 мин. На основе этого можно сделать вывод о том, что процесс является энергозатратным, и поэтому встает вопрос о снижении энергозатрат для данного процесса.

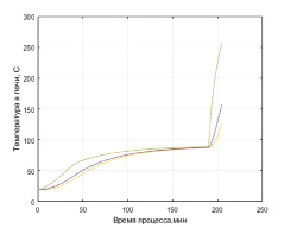

На рис. 4 представлен график распределения температур со следующими характеристиками процесса: скорость нагрева Vнагр = 2 град/мин, температура выдержки Tвыд = 90 °С; время выдержки при температуре выдержки tвыд = 30 мин; конечная температуре процесса Tкон = 130 °С и толщине триплекса l = 0,016 м. Температурный режим выстраивался относительно пленки.

Рис. 4. График распределения температур при скорости нагрева Vнагр = 2 град/мин и толщине триплекса l = 0,016 м. Зеленая линия соответствует Т1 и Т5 (температура поверхности стекла); Фиолетовая линия соответствует Т2 и Т4; Оранжевая линия соответствует Т3 (температура пленки)

Как видно из рис. 4, при увеличении скорости нагрева печи время процесса сокращается до 205 мин. На основе этого можно сделать вывод о том, что при увеличении скорости нагрева печи наблюдается уменьшение времени процесса.

Заключение

Основным результатом исследования является разработка модельно-компьютерного инструментария, предназначенная для расчёта распределения температур в различных сечениях образца многослойного стекла. Данный модельный инструментарий можно применить:

а) для любого вида стекла (достаточно лишь знать характеристики стекла);

б) для любой полимерной пленки (достаточно лишь знать температурный режим, при котором производится процесс ламинирования с данной пленкой).

Также было установлено, что увеличение скорости нагрева сокращает процесс ламинирования.

Библиографическая ссылка

Земскова В.Т., Панов Ю.Т., Евдокимов С.А., Тимаков Е.А. МАТЕМАТИЧЕСКОЕ ОПИСАНИЕ ПРОЦЕССА ЛАМИНИРОВАНИЯ МНОГОСЛОЙНОГО СТЕКЛА // Современные наукоемкие технологии. 2019. № 6. С. 50-54;URL: https://top-technologies.ru/ru/article/view?id=37548 (дата обращения: 15.02.2026).