Разработка новых материалов и покрытий, обладающих улучшенными физико-механическими характеристиками, является одной из актуальных проблем материаловедения. Одним из наиболее эффективных, экономичных и экологически чистых методов их получения является метод плазменного электролитического оксидирования (ПЭО) или микродугового оксидирования (МДО). Это электрохимический процесс, протекающий при высокой напряженности электрического поля и сопровождающийся образованием микроплазмы и микрообластей с высоким давлением за счет образующихся газов, что в свою очередь, приводит к протеканию высокотемпературных химических превращений, транспорту вещества в дуге [1–3]. Во многих исследовательских работах, к сожалению, не исследуется износостойкость. По мнению авторов [4–6], при обнаружении в составе покрытия рутила TiO2 без проведения трибологических исследований образующиеся покрытия принимаются как износостойкие. Вместе с тем микротвердость покрытий не всегда пропорциональна их износостойкости.

Титан и его сплавы широко применяются в аэрокосмической и других областях промышленности, что связано с их высокими удельными характеристиками. Однако существуют области, где применение этих сплавов ограничено их невысокой твердостью и износостойкостью. В связи с этим актуальной является задача поверхностного модифицирования титановых сплавов.

Цель исследования: изучение физико-механических характеристик оксидных покрытий на сплаве титана ВТ5.

Материалы и методы исследования

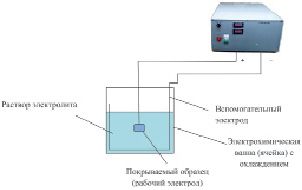

При исследовании модифицирования поверхности титана и его сплава использовалась установка, состоящая из двухэлектродной электрохимической ячейки и источника питания (рис. 1). Ячейка состоит из ванны, вспомогательного электрода из нержавеющей стали марки и рабочего электрода – образца металла. Поверхность вспомогательного электрода в 50 раз превышала поверхность рабочего электрода. В качестве источника питания использовался импульсный источник питания «Корунд М0» тиристорного типа. Источник питания «Корунд М0» не серийного производства позволяет формировать чередующиеся положительные и отрицательные импульсы напряжения трапециевидной формы. При применении импульсов такой формы происходит максимально полное использование подаваемой энергии, при этом длительность паузы между импульсами достаточна, чтобы не происходил сильный перегрев приэлектродного слоя. Условия ведения процесса ПЭО: длительность анодного импульса тока 250 ± 25 мкс; длительность импульса катодного тока 5 ± 0,5 мс; пауза между анодным и катодным импульсами тока 250 ± 25 мкс; частота следования анодных и катодных импульсов 50 ± 0,5 Гц, напряжение в пределах 360–365 В, плотность тока в пределах 110–114 А/дм2. Время процесса оксидирования 600 с.

Рис. 1. Схема исследовательской установки

Модифицированию поверхности подвергались образцы прямоугольной формы толщиной 3 мм размером 20х40 мм и 15х40 мм. Предварительно образцы подвергали шлифовке для удаления оксидной пленки и царапин.

Модифицированию поверхности подвергались образцы прямоугольной формы толщиной 3 мм размером 20х40 мм и 15х40 мм. Предварительно образцы подвергали шлифовке для удаления оксидной пленки и царапин. Затем проводили очистку поверхности от органических загрязнений. В качестве электролитов использовались растворы, составы которых представлены в таблице.

Составы электролитов

|

№ электролита |

Состав электролита |

Концентрация, г/л |

|

1 |

Натрий фосфорнокислый двузамещенный 12 водный |

40,0 |

|

Натрий тетраборнокислый 10 водный |

30,0 |

|

|

Аммоний фтористый |

10,0 |

|

|

Кислота борная |

22,0 |

|

|

2 |

Натрий фосфорнокислый тризамещенный |

70,0 |

|

Гидроокись алюминия |

20,0 |

|

|

3 |

Натрий фосфорнокислый двузамещенный 12 водный |

40,0 |

|

Натрий тетраборнокислый 10 водный |

30,0 |

|

|

Аммоний фтористый |

10,0 |

|

|

Кислота борная |

22,0 |

|

|

Натрий метаванадата |

1,0 |

Для приготовления растворов электролитов были использованы марки химических реактивов Ч, ХЧ, ЧДА.

Исследование поверхностной микротвердости оксидных покрытий на сплаве ВТ5 проводили на твердомере Виккерсат KB 30S Pruftechnik GmbH. Измерение микротвердости оксидных слоев проводили при нагрузке 200 г. Нагрузка была одинакова для всех образцов. Были проведены 6 измерений значений микротвердости покрытий для каждого образца. В работе используются среднеарифметические значения.

Трибологические исследования износостойкости оксидных покрытий на титановых образцах проводили на высокотемпературном трибометре ТНТ-S-АХ0000. Высокотемпературный трибометр – прибор, который основан на принципе трения индентера о поверхность. Условия трибологического испытания: нагрузка 1Н, линейная скорость 4 см/с, измерения осуществлялись при температуре 25С, влажности воздуха 50 %, радиус трека 3 мм, количество оборотов 1000. При испытаниях использовался шариковый индентор из сплава ВК, диаметром 3 мм.

Износостойкость оценивали по площади трека, которую измеряли с применением бесконтактного ЗD-профилометра MICROMEASURE 3Dstation. На профилометре получали трехмерное изображение поверхности и автоматическое вычисление площади трека. Перед исследованием на профилометре на образцы после испытания на трибометре напыляли тонкий слой алюминия толщиной 50–60 нм для повышения отражательных свойств поверхности. Анализ полученных профилей производится с использованием компьютерной программы Mountains Map Universal v.2.0.13, которая автоматически определяет площадь трека. Для каждого образца были получены 9 значений площадей трека. В работе используются среднеарифметические значения. Толщину оксидного покрытия определяли на толщиномере QuaNix-1500 с цифровой индексацией показателей.

Результаты исследования и их обсуждение

Процесс образования оксидного покрытия методом плазменного электролитического оксидирования или микродугового оксидирования представляется в нескольких последовательных стадиях: диссоциация солей на ионы; доставка ионов к поверхности электрода; электрохимическая реакция и сопровождающий ее микроплазменный процесс; образование оксидного или керамического покрытия; последующая химическая реакция, удаление газообразных продуктов реакции [7]. В результате местного высокоэнергетического воздействия на поверхности изделий формируются слои, включающие в свой состав как элементы матрицы (оксидируемого металла), так и элементы электролита [8]. При длительности анодного тока 250 мкс во всех растворах электролитов формируются плотные равномерные оксидные покрытия. Толщина оксидных покрытий составила 10–24,5 мкм.

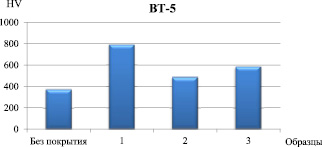

Наибольшая микротвердость на сплаве титана ВТ5 получена в электролите № 1 (рис. 2) и составляет 790,2 HV, и увеличение по сравнению с образцом без покрытия составляет в 2 раза. Различные составы электролитов оказывают разное влияние на сплавы титана, имеющие в своем составе легирующие добавки. Увеличение поверхностной микротвердости наблюдается на образцах с покрытием, сформированных в растворах 1, 2, 3.

Рис. 2. Данные по микротвердости оксидных покрытий на сплаве ВТ 5 в сравнении с образцом без покрытия: 1, 2, 3 – образцы с покрытием, полученные в электролитах 1, 2, 3

Титановые образцы без оксидного покрытия и с оксидным покрытием, полученные в импульсном режиме ПЭО в различных электролитах, также подвергались испытаниям на износостойкость.

При трибологических испытаниях были получены трехмерные изображения поверхностей образцов с треком, кривые изменения коэффициента трения, данные по площадям треков износа. Испытанию подвергались образцы без покрытия и с покрытием.

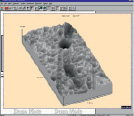

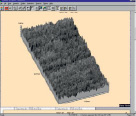

На рис. 3 приведены трехмерные изображения поверхностей образцов с треком для сплава ВТ5 без покрытия и с покрытием, полученных в растворах электролитов № 1, 3.

a) б) в)

Рис. 3. Трехмерное изображение поверхностей образцов с треком для сплава ВТ5 без покрытия и с покрытием: а) сплав ВТ5 без покрытия; б) покрытие, полученное в электролите № 3; в) покрытие, полученное в электролите № 1

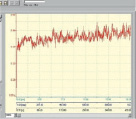

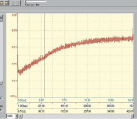

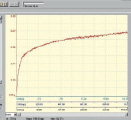

a) б) в)

Рис. 4. Соответствующие кривые коэффициентов трения для сплава ВТ5 без покрытия и с покрытием: a) кривая коэффициента трения на сплаве ВТ15 без покрытия; б) кривая коэффициента трения покрытия, полученная в электролите № 3; в) кривая коэффициента трения покрытия, полученная в электролите № 1

На рис. 4 показаны соответствующие кривые коэффициентов трения трехмерных изображений, приведенных на рис. 3.

По полученным трехмерным изображениям поверхностей образцов с треком видно, что ширина и глубина трека образца без покрытия значительно превосходит ширину и глубину треков образцов с покрытием. Из этого следует, что износостойкость оксидных покрытий выше, чем у образца без покрытия.

На кривых коэффициентов трения покрытий наблюдаются зоны приработки трибосистемы, где трущиеся поверхности приспосабливаются друг к другу и сопровождаются высокой степенью изнашивания. Также видны стадии, которые характеризуются стабильными условиями трения и практически постоянной и относительно низкой интенсивностью изнашивания. Резкого изменения коэффициента трения, характерного для разрушения покрытия, не происходит. Оксидные покрытия не разрушаются и не истираются до основания.

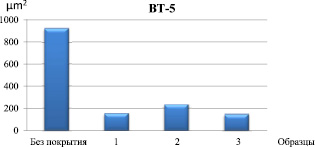

Сравнительные данные по износостойкости покрытий в виде диаграммы приведены на рис. 5, на котором видно, что оксидные покрытия, полученные на сплаве ВТ5, отличаются высокой износостойкостью по сравнению с образцом без покрытия. Максимальная износостойкость наблюдается у оксидных покрытий, полученных в электролитах 2, 4, износостойкость увеличивается в 6 раз по сравнению с материалом без покрытия. При трибологических испытаниях происходит процесс приработки пары изделие/контртело, трущиеся поверхности приспосабливаются друг к другу. Затем наступает стадия установившегося износа, обладающая наибольшей продолжительностью. Она характеризуется стабильными условиями трения и практически постоянной и относительно низкой интенсивностью изнашивания. В ходе ее развития износ постепенно увеличивается, что сопровождается повреждениями поверхности.

Рис. 5. Сравнительные данные по износостойкости: 1, 2, 3 – образцы ВТ5 с покрытием, полученные в электролитах 1, 2, 3

Также установлено, что введение в электролит метаванадата натрия позволяет получить на сплаве ВТ5 оксидные покрытия черного цвета.

В настоящее время в производстве востребованы покрытия черного цвета на титане, например на различных корпусах приборов, оптических приборах и др.

Выводы

Исследован процесс модифицирования поверхности титанового сплава ВТ5 в импульсном режиме. Импульсный режим позволяет получить плотные, равномерные, не требующие дополнительной шлифовки поверхности оксидные покрытия. Значения толщины покрытий составили 10–24,5 мкм.

Полученные покрытия отличаются высокой поверхностной микротвердостью.

Получено оксидное покрытие, поверхностная микротвердость которого составляет 790,2 HV при толщине покрытия 24,5 мкм. Данное покрытие сформировано в электролите содержащем фосфат, борат, фторид щелочного металла Увеличение по сравнению с образцом без покрытия составляет в 2 раза.

Исследования износостойкости оксидных покрытий показали значительное его увеличение по сравнению с образцом без покрытия. Оксидное покрытие, полученное в электролите № 2, увеличивает износостойкость в 6 раз по сравнению с образцом без покрытия.

Показано, что введение в электролит метаванадата натрия позволяет получить черные покрытия. Это обусловлено, видимо, внедрением в покрытие оксида ванадия, образующегося под воздействием высоких температур при микродуговом разряде.

В настоящее время в производстве востребованы покрытия черного цвета на титане. Данные черные покрытия необходимо получать на различных корпусах приборов, оптических приборах и др.

Работа выполнена в рамках гранта МОН РК Г.2018, № 0118РК00018, «Разработать композиционные многофункциональные покрытия на титане и его сплавах».

Библиографическая ссылка

Рамазанова Ж.М., Замалитдинова М.Г. ИССЛЕДОВАНИЕ СВОЙСТВ ОКСИДНЫХ ПОКРЫТИЙ НА СПЛАВЕ ТИТАНА ВТ5 // Современные наукоемкие технологии. 2019. № 3-2. С. 239-243;URL: https://top-technologies.ru/ru/article/view?id=37472 (дата обращения: 22.02.2026).