По итогам международных сделок ОПЕК+, добыча нефти в России неуклонно снижается. Для поддержания доходов, а также для загрузки промышленных мощностей существующих и перспективных заводов по переработке рассматривается возможность применения газовых конденсатов [1].

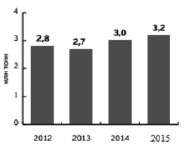

Постепенный рост продаж автомобилей, а также наращивание индустриальных мощностей, а также большой процент износа оборудования на предприятиях предполагает устойчивый спрос на различные смазочные материалы. Производство масел в России представлено на рис. 1 [2].

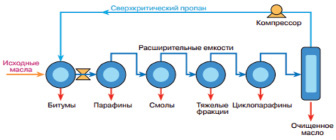

Нефтяные масляные фракции, полученные вакуумной перегонкой, имеют в своем составе множество нежелательных веществ, таких как смолы и асфальтены. Для повышения глубины и качества переработки вакуумных дистиллятов применяются растворители (например, пропан) в сверхкритическом состоянии. При этом обеспечивается четкое разделение индивидуальных групп углеводородов в зависимости от их растворимости, процесс отделения может происходить при помощи сети последовательных сепараторов, в каждом из которых будет последовательно снижаться давление. Помимо четкости разделения, наблюдается значительная экономия оборотных ресурсов, таких как вода, пар и электроэнергия, от 20 до 50 %, что в масштабах производств является значительной цифрой.

Рис. 1. Диаграмма производства смазочных масел в России

Блок-схема процесса разделения представлена на рис. 2.

Рис. 2. Деасфальтизация масел

Газовый конденсат является углеводородным сырьем с повышенным отбором светлых фракций (порядка 75 %). Газовые конденсаты из-за логистических проблем и отсутствия предприятий целевой направленности применяются в смеси с нефтью в качестве сырья для перегонки. Известно, что отдаленные нефтеперерабатывающие заводы обладают низкой глубиной переработки, так как являются ориентированными исключительно на бензиновый вариант, фактически сводя на нет достоинства газового конденсата как сырья. При этом остаток атмосферной перегонки, фракции 350+ °С находят свое применение исключительно в качестве котельного и судового топлива, что не является рациональным. Особенность остатков газовых конденсатов: низкая коксуемость и практически полное отсутствие металлорганических соединений, отравляющих катализаторы вторичной переработки и негативно влияющие на выход целевых продуктов и общий пробег установки, что делает газовые конденсаты ценным сырьем для вторичных процессов, что приведет к увеличению глубины переработки и повышению маржинальности установок [3].

Одним из вариантов применения остатков переработки газовых конденсатов является получение узких масляных фракций.

Цель исследования: изучение перспективы применения остатка вакуумной перегонки газового конденсата южных месторождений в процессе получения базовых масел I группы по классификации API посредством селективной очистки узких фракций селективными растворителями

Материалы и методы исследования

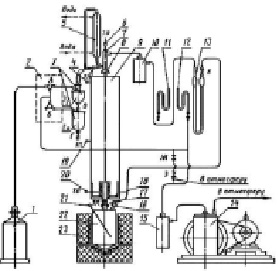

Первоначально полученный остаток газового конденсата подвергался разгонке на аппарате АРН-2 для получения масляных фракций: II фракция (300–400 °С), III фракция (350 °С), IV фракция (420–500 °С) и остаток 500+ °С. Схема установки представлена на рис. 3.

Рис. 3. Технологический блок аппарата АРН-2: 1 – буферная емкость; 2 – манифольд; 3 – приемники; 4, 6, 19, 20, 21 – термопары; 5 – обратный холодильник; 7 – конденсатор; 8, 17 – накидные гайки; 9 – ректификационная колонка; 10, 15 – ловушки; 11, 12 – ртутные вакуумметры; 13 – дифференциальный манометр; 14 – вакуумный насос; 16 – трубка; 18 – решетка; 22 – кубик; 23 – печь; А – кран трехходовой; Б – полулунный кран; В, Г, Д, Ж, Е – краны; З – кран

Для анализа возможности применения их в виде сырья подвергался исследованию групповой состав сырья для определения количества целевых высокоиндексных компонентов с помощью метода жидкостной хроматографии, основанного на эффекте вытеснения компонентов из силикагеля при десорбции.

Результаты анализа представлены в табл. 1.

Таблица 1

Групповой химический состав масляных фракций

|

Группы |

II фракция 300–400 °С, % |

III фракция 350–420 °С, % |

IV фракция 420–500 °С, % |

Остаток, % |

|

Парафино-нафтеновые |

55,1 |

50,1 |

40,2 |

33 |

|

Легкие арены |

4,7 |

5,1 |

5 |

6,5 |

|

Средние арены |

10,8 |

13,1 |

16,8 |

24 |

|

Тяжелые арены |

26,7 |

28,3 |

33,4 |

31 |

|

Смола I |

2,5 |

3,4 |

4,6 |

5,5 |

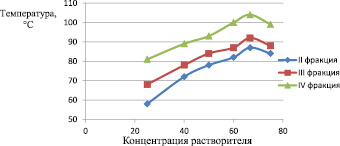

Процесс селективной очистки проводят при температурах ниже критических значений для данного вида сырья на 15–20 °С. Определение критической температуры растворения проводили с помощью двустенной пробирки, термометра, металлической мешалки. Нагревание до нужных температур проводилось в глицериновой бане. По температуре помутнения раствора фракция: растворитель определялась критическая температура для каждого соотношения.

Результаты эксперимента представлены на рис. 4.

Рис. 4. Кривые критических температур растворения для фракций

Селективная очистка проводилась с помощью реактора с мешалкой и рубашкой постоянного подвода тепла. Для регулирования температуры использовался водяной термостат, для промывки полученных рафинатов использовалась предварительно подогретая вода на электрической плитке до температур порядка 70–80 °С.

Результаты исследования и их обсуждение

Высокоиндексными целевыми компонентами в маслах являются изопарафины и циклоалканы. Для данного вида газового конденсата получить базовые моторные масла с высоким выходом методом селективной очистки невозможно по причине значительного содержания тяжелой ароматики [4, 5].

В процессе селективной очистки с экстрактом теряется часть целевых компонентов, одновременно с этим возможно содержание нежелательных веществ в рафинате, снижающих его качество. В статье рассматривается один из вариантов оптимизации технологического процесса селективной очистки N-метилпирролидоном изопропиловым спиртом [6].

Сорастворителя использовалось ограниченное количество (5–7 % по массе), чтобы понижение количества основного растворителя не отражалось на качестве целевых рафинатов. В растворах небольших концентраций изменяются свойства основного раствора, обретая черты, нетипичные для двух чистых веществ. Изопропиловый спирт менее полярен, его применение снижает количество увлекаемых нафтенов, что повышает индекс вязкости и снижает показатель преломления – основные свойства рафинатов масляных фракций. Материальный баланс и свойства полученных рафинатов в процессе селективной очистки приведены в табл. 2.

Таблица 2

Материальный баланс и результаты анализа процесса селективной очистки для III фракции остатка газового конденсата при различных режимах с изопропанолом

|

Соотношение растворителя к сырью |

1,5:1 |

1,5:1 |

2:1 |

2:1 |

2,5:1 |

2,5:1 |

|

Температура процесса, °С |

60 |

60 |

60 |

60 |

60 |

60 |

|

Взято: Сырьё, г Растворитель, г Спирт (изопропанол), г |

100 150 – |

100 135 15 |

100 200 – |

100 180 20 |

100 250 – |

100 225 25 |

|

Получено: – Рафинат, г – Экстракт, г |

45 55 |

44 54 |

41 59 |

41 59 |

38 62 |

40 60 |

|

Плотность при температуре 20 °С, г/см3 |

0,8876 |

0,8826 |

0,8767 |

0,8688 |

0,8720 |

0,8654 |

|

Вязкость при 40 °С, мм2/с |

16,16 |

15,98 |

16,01 |

15,76 |

15,58 |

15,51 |

|

Вязкость при 100 °С, мм2/с |

3,59 |

3,60 |

3,63 |

3,67 |

3,64 |

3,66 |

|

Индекс вязкости |

103 |

107 |

110 |

119 |

119 |

123 |

|

Показатель преломления при 50 °С |

1,4822 |

1,4803 |

1,4797 |

1,4764 |

1,4770 |

1,4741 |

|

Температура текучести, °С |

31 |

31 |

32 |

33 |

33 |

34 |

|

Температура застывания, °С |

29 |

29 |

30 |

31 |

31 |

32 |

|

Содержание серы, % мас. |

1,382 |

1,351 |

1,275 |

1,245 |

1,255 |

1,231 |

Температура процесса была подобрана исходя из анализа критической температуры растворения, которая оказалась для данного вида сырья низкой (порядка 90 °С) из-за большого содержания ароматических компонентов, так как задача была получить рафинаты с оптимальным балансом показателей качества и выхода, температура была выбрана немного ниже предельных значений. Дальнейшее повышение температуры приводит к повышению взаимной растворимости компонентов, поэтому будет наблюдаться снижение показателей выхода при незначительном улучшении качественных свойств [7].

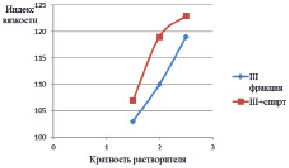

Графическое представление зависимости индекса вязкости от кратности растворителя приведено на рис. 5.

Рис. 5. Зависимость индекса вязкости рафинатов III фракции от кратности растворителя при 60 °С

Выводы

Наблюдается повышение индекса вязкости при применении сорастворителя. Показатели выхода сопоставимы с аналогичными процессами с использованием нефтяных фракций, при этом показатели качества заметно улучшаются. При селективной очистке других газовых конденсатов возможны более высокие выходы за счет более низкого содержания ароматических веществ. Сравнительный анализ представлен в табл. 3.

Таблица 3

Сравнительный анализ рафинатов нефтяного и газоконденсатного происхождения

|

Показатель |

III Фракция НП |

III Фракция ГК |

IV Фракция НП |

IV Фракция ГК |

|

Выход, % |

40 |

58 |

38 |

45 |

|

ρт, г/см3 |

0,8951 |

0,8686 |

0,8993 |

0,8820 |

|

Индекс вязкости |

87 |

94 |

104 |

114 |

|

Показатель преломления |

1,4903 |

1,4818 |

1,4911 |

1,4887 |

|

Температура застывания, °С |

29 |

23 |

32 |

38 |

|

Содержание серы, % мас. |

0,824 |

1,156 |

1,122 |

1,231 |

Применение данного остатка газового конденсата возможно в качестве компонента сырья селективной очистки масляных фракций, однако ввиду большого количества смол и тяжелых аренов в составе фракций обосновано применение для получения смазочных масел гидравлических систем, к которым выдвигаются требования не такие жесткие, как к моторным. Из-за высокого содержания серы в качестве процесса депарафинизации целесообразно применять процессы гидроизомеризации, что будет приводить к снижению содержания гетеросоединений без потери качества.

Библиографическая ссылка

Артюхов С.А., Кривенко Е.С., Шорохов А.Д., Щербакова А.В. ВОВЛЕЧЕНИЕ ОСТАТКОВ ГАЗОВЫХ КОНДЕНСАТОВ В ПРОИЗВОДСТВО СМАЗОЧНЫХ МАТЕРИАЛОВ // Современные наукоемкие технологии. 2019. № 3-2. С. 120-124;URL: https://top-technologies.ru/ru/article/view?id=37451 (дата обращения: 22.02.2026).