Широкомасштабные исследования в области материаловедения и механики материалов позволили создать широкий спектр материалов различного назначения. Важное место в этих исследованиях занимают теоретические и экспериментальные результаты, полученные при разработке композиционных материалов, или композитов. Одним из важных направлений исследований в области создания композиционных материалов являются работы по теоретическому обоснованию и производству материалов волоконного типа.

Материалы, представляющие собой соединение матрицы из базальтовых волокон и наполнителей, можно, без сомнений, отнести к классу композитных материалов [1–3]. Матрицей таких материалов всегда являются волокна из базальта. Поэтому изменять характеристики таких материалов можно только за счет регулирования свойств и содержания наполнителей, температурной обработки смеси, формирующей плиты из этих материалов [4–6].

Цель исследования: разработка методики подбора оптимального состава материалов на основе базальтового волокна с целью улучшения характеристик плит, изготовленных из этого материала.

Материалы и методы исследования

Матрица композиционных теплоизоляционных плит формировалась с помощью тонких волокон, полученных из базальта. Базовым наполнителем для полученных матриц из волокна служила смесь глины и поливинилацетатной дисперсии.

Тестовые плиты из базальтового волокна и наполнителей получали в специальных формах, размеры которых подбирали в соответствии с требованиями ГОСТа для теплоизоляционных плит. Давление, при котором происходило производство плит, подбиралось экспериментально, так же как и концентрации компонентов наполнительной смеси [7].

Формы с волоконной матрицей и наполнителями подвергались тепловой обработке при температурах не меньше 110 °С и времени обработки от четырех до пяти часов. После контроля полученных плит на однородность структуры они подвергались дальнейшей тепловой обработке уже при более высоких температурах в диапазоне от 150 до 210 °С, причем длительность такой обработки значительно уменьшалась, от значения 20 минут до одного часа. Непрерывное контролирование температурного режима осуществлялось дистанционно, посредством методов голографической интерферометрии [8, 9].

Подбор оптимального состава материала для формируемых плит проводился на первом этапе экспериментально, а затем, на основе полученных экспериментальных данных, подбирались статистические модели для исследования различных характеристик плит.

Модельный эксперимент проводился на базе четырех параметров [10] (табл. 1 и 2). В качестве таких переменных параметров брались: Х1 – огнеупорная глина, %; Х2 – поливинилацетатная дисперсия, %; Х3 – значение температуры тепловой обработки, °С; Х4 – значение времени тепловой обработки, мин. Базовая матрица формировалась из волокон на основе базальта.

Таблица 1

Уровни варьирования факторов

|

Уровни факторов |

Значение факторов |

|||

|

Х1 – глина, % |

Х2 – ПВАД, % |

Х3 – температура термообработки, °С |

Х4 – время термообработки, мин |

|

|

–1 |

0 |

0 |

100 |

20 |

|

0 |

10 |

5 |

150 |

40 |

|

1 |

20 |

10 |

200 |

60 |

Таблица 2

План и результаты эксперимента

|

№ п/п |

Нормализованные переменные |

Натуральные переменные |

Результаты эксперимента |

|||||||

|

x1 |

x2 |

x3 |

x4 |

X1 – огнеупорная глина, % |

Х2 – ПВАД, % |

Х3 – температура термообработки, °С |

Х4 – время термообработки, мин м |

Y1 – значение плотности, кг/м3 |

Y2 – величина сжимаемости, % |

|

|

1 |

+ |

+ |

+ |

+ |

20 |

10 |

200 |

60 |

117 |

3,45 |

|

2 |

+ |

+ |

+ |

– |

20 |

10 |

200 |

20 |

107 |

58 |

|

3 |

+ |

+ |

– |

+ |

20 |

10 |

100 |

60 |

127 |

1,3 |

|

4 |

+ |

+ |

– |

– |

20 |

10 |

100 |

20 |

138 |

10,2 |

|

5 |

+ |

– |

+ |

+ |

20 |

0 |

200 |

60 |

97 |

27,41 |

|

6 |

+ |

– |

+ |

– |

20 |

0 |

200 |

20 |

78 |

24,36 |

|

7 |

+ |

– |

– |

+ |

20 |

0 |

100 |

60 |

67 |

30,76 |

|

8 |

+ |

– |

– |

– |

20 |

0 |

100 |

20 |

77 |

23,36 |

|

9 |

– |

+ |

+ |

+ |

0 |

10 |

200 |

60 |

83 |

15,66 |

|

10 |

– |

+ |

+ |

– |

0 |

10 |

200 |

20 |

95 |

15,56 |

|

И |

– |

+ |

– |

+ |

0 |

10 |

100 |

60 |

95 |

9,4 |

|

12 |

– |

+ |

– |

– |

0 |

10 |

100 |

20 |

93 |

14,93 |

|

13 |

– |

– |

+ |

+ |

0 |

0 |

200 |

60 |

62 |

26,46 |

|

14 |

– |

– |

+ |

– |

0 |

0 |

200 |

20 |

59 |

23,43 |

|

15 |

– |

– |

– |

+ |

0 |

0 |

100 |

60 |

56 |

21,6 |

|

16 |

– |

– |

– |

– |

0 |

0 |

100 |

20 |

73 |

0,63 |

|

17 |

+ |

0 |

0 |

0 |

20 |

10 |

150 |

40 |

177 |

5,0 |

|

18 |

– |

0 |

0 |

0 |

0 |

5 |

150 |

40 |

106 |

2,4 |

|

19 |

0 |

+ |

0 |

0 |

10 |

10 |

150 |

40 |

116 |

24,53 |

|

20 |

0 |

– |

0 |

0 |

10 |

0 |

150 |

40 |

98 |

5,76 |

|

21 |

0 |

0 |

+ |

0 |

10 |

5 |

200 |

40 |

119 |

5,76 |

|

22 |

0 |

0 |

– |

0 |

10 |

5 |

100 |

40 |

100 |

0,26 |

|

23 |

0 |

0 |

0 |

+ |

10 |

5 |

150 |

60 |

119 |

2,73 |

|

24 |

0 |

0 |

0 |

– |

10 |

5 |

150 |

20 |

119 |

3,49 |

Уровни варьирования четырех факторов представлены в табл. 1. В качестве параметров оптимизации брали: Y1 – значение плотности, кг/м3, и Y2 – величина сжимаемости, %.

Экспериментальные результаты, обработанные методами статистики, позволили разработать две математические модели:

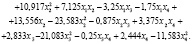

1. Для плотности материала плит:

Y1(кг/м2) =

(1)

(1)

Модель (1) показала, что плотность базальтовых плит увеличивается с увеличением содержания глины (b1 = 17,944). Содержание ПВАД (b2 = 13,556) также повышает плотность, но его содержание должно быть оптимальным из-за наличия отрицательного значения b22 = –23,583. Факторы х3 и х4 существенного влияния на плотность не оказывают.

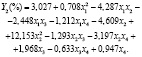

2. Для характеристик, определяющих степень сжатия материала плит:

(2)

(2)

Вывод, который можно сделать исходя из модели (2) – ПВАД сильно снижает возможность сжатия плит из базальтовых волокон (b2 = –4,609), а рост значения температуры термической обработки способствует увеличению способности к сжатию.

Результаты исследования и их обсуждение

Исследование характеристик плит из базальтового волокна проводилось на произвольных девяти координатных положениях пространства факторов Х2 Х4. Также учитывалось влияние изменения содержания ПВАД – х2 и глины – x1 в материале плиты (рис. 1). Рис. 1 показывает, что при увеличении содержания глины до максимума, равного 20 %, а добавки ПВАД до оптимального значения, равного 5–10 %, плотность материала увеличивается от значения 6 кг/м3 до 160 кг/м3 (точка 5). Сравнение точек для всех номограмм от 1 до 9 (рис. 1) показывает, что плотность для х1 = 1 увеличивается при росте температуры до 150 °С, а при значении температуры вблизи 200 °С плотность слегка уменьшается. Из номограммы также видно, что максимальная плотность в 160 кг/м3 достигается в точке 5 – вблизи центра факторного пространства. Номограммы 7–9 (рис. 1) показывают закономерности изменения плотности плит из базальтового волокна, при условии, что температура нарастает от 110 до 210 °С, а время тепловой обработки минимально и равно 19 мин. Из номограмм видно, что наибольшее значение плотности в 145 кг/м3 получается при значении температуры термической обработки равном 155 °С. При этом оптимальное значение содержания ПВАД в материале лежит в пределах от 3,75 до 10 %. Содержание глины при этом находится на максимуме, т.е. равно 20 %. Дальнейшее повышение температуры тепловой обработки приводит к небольшому снижению значения плотности в этой области до 120 кг/м3. Анализ плотности плит из базальтового волокна, выдержка которых равна 40 мин (номограммы 4–6 на рис. 1), показывает, что наибольшее значение плотности материала, равное ρ = 160 кг/м3, достигается при том же составе материала плиты – ПВАД 5–10 % и глины 20 %. Если повысить значение температуры тепловой обработки до 210 °С, то происходит понижение плотности плит из базальта до значения ρ = 145 кг/м3, при условии, что состав материала остается неизменным.

Рис. 1. Номограммы плотности плит из базальтового волокна в девяти координатных положениях пространства факторов X3X4

Рис. 2. Номограммы сжимаемости плит из базальтового волокна в девяти координатных положениях пространства факторов X3X4

Номограммы 1–3 (рис. 1) для плотности плит из базальта, которые подвергаются тепловой обработке в течение 60 мин, показывают, что происходит небольшое снижение плотности по сравнению с тем, что имелось при длительности тепловой обработки материала плит в течение 40 мин. Для показателя сжимаемости плит из базальтового волокна (рис. 2) характерно то, что для всех 9 координатных положений пространства факторов х3 и x4 присутствует оптимальная зона, в которой сжимаемость наименьшая, и она равна 3 мм. Для этой зоны содержание ПВАД изменяется в пределах от 6 % до 8 %, а глины от 11 % до 21 %.

Выводы

Исследованы характеристики композиционных материалов на базе базальтовых волокон. Подбор оптимального состава базальтоволокнистых композиционных плит проводился с помощью моделирования, использующего экспериментальные результаты и методы статистики. Анализ состояния плит проводился по плотности, сжимаемости и прочности на разрыв. Полученные результаты позволили определить оптимальные технологические параметры изготовления плит на базе волокон из базальта. Из материала с оптимизированным составом изготовлялись теплозащитные плиты из базальтового волокна, предназначенные для использования в температурном диапазоне от –100 до +250 °С.

Библиографическая ссылка

Айдаралиев Ж.К., Исманов Ю.Х., Кайназаров А.Т., Абдиев М.С. ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОГО СОСТАВА МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ ПЛИТ // Современные наукоемкие технологии. 2019. № 3-2. С. 115-119;URL: https://top-technologies.ru/ru/article/view?id=37450 (дата обращения: 22.02.2026).

DOI: https://doi.org/10.17513/snt.37450