Месторождения Западной Сибири, в том числе и Самотлорское месторождение, отличаются следующими особенностями: месторождение эксплуатируется с 1965 г.; несмотря на это месторождение до настоящего времени имеет высокие темпы добычи нефти; как следствие, с каждым годом растет обводненность нефти и уменьшается внутрипластовое давление. Эту ситуацию лишь усугубляет заболоченность территории. Поэтому система подготовки нефти должна соответствовать определенным требованиям, расскажем об этом ниже.

Скважинная продукция не является чистой нефтью на выходе из устья скважины. С ней вместе поступает попутный газ, пластовая вода, механические примеси, что вызывает дополнительный износ трубопровода и другого оборудования. Поэтому технически целесообразно скважинную продукцию подвергать обессоливанию, обезвоживанию, дегазации и удалению механических примесей [1]. Все работы по очистке нефти проходят, используя автоматизированные замерные установки (АГЗУ), где проводят учет поступающей скважинной продукции и предварительную очистку. Далее нефтяная жидкость поступает на центральный пункт сбора (ЦПС), где проводится комплексная подготовка нефти к дальнейшей транспортировке [2].

Рассмотрим, в общем случае, как проводится комплексная подготовка нефти на Самотлорском месторождении. Скважинная продукция поступает на АГЗУ типа «Спутник». «Спутник» предназначен для измерения дебита добывающих скважин куста, управление работой скважин и проведения других технологических операций. К АГЗУ может подключаться не более 14 скважин.

Целью исследования является модернизация технологического оборудования для получения экономического эффекта за счет оптимизации затрат на подготовку нефти.

Общий принцип сбора нефти заключается в следующем. Жидкость поступает со всех скважин куста и направляется на переключатель скважин многоходовой (ПСМ). Посредством ПСМ поток скважинной жидкости попадает в двухкорпусный газосепаратор, где происходит отделение газа. Далее нефтяная жидкость поступает на счетчик расхода ТОР (турбинный объемный расходомер). Количество жидкости измеряется трубными расходомерами ТОР-1 по каждой выкидной линии, идущей от скважин куста. Также здесь определяется количество жидкости в скважинной продукции (обводненность). После «Спутника» продукция скважин по общему коллектору подаётся на центральный пункт сбора. От АГЗУ до сборного пункта прокладывают два коллектора раздельного сбора обводнённой и безводной нефти. На Спутнике в поток скважинной продукции добавляют реагент-деэмульгатор для разделения нефтяной эмульсии на фазы – нефть и воду.

От АГЗУ по нефтесборным коллекторам скважинная продукция поступает на дожимную насосную станцию. На дожимной насосной нефтяная жидкость проходит первую ступень сепарации и обезвоживания нефти. На Самотлорском месторождении дожимные насосные станции выполняют функции разделения и подготовки нефти, воды и газа. Также здесь применена герметизированная система сбора добываемой нефти. Рассмотрим технологический процесс подготовки нефти на примере КСП-23. Подготовка и переработка скважинной продукции на КСП-23 осуществляется по следующей технологической схеме.

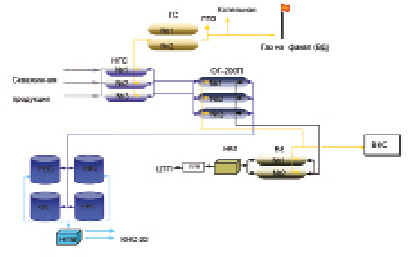

Добываемая из скважин нефть с содержанием воды 92–98 %, с температурой до 45 °С и с содержанием газа – 76–80 м3/тн поступает на распределительную гребенку. Через задвижки распределительной гребенки жидкость по трём трубопроводам диаметром 325 мм поступает на 1 ступень сепарации газа. Отделившийся газ в нефтегазосепараторах первой ступени НГС № 1–3 поступает в нефтегазосепараторы второй ступени № 1, 2. Далее газ поступает на узел учёта и регулирования, откуда подается на ГПЗ, также возможен сброс газа на свечу факела [3].

Отсепарированная жидкость с первой ступени сепарации двумя потоками направляется на установку предварительного сброса (УПСВ) – отстойники ОГ-200П м3 № 1–3, где происходит выделение основного балласта пластовой воды. Далее из предварительных отстойников ОГ-200П м3 вода поступает в резервуарный парк водоподготовки [4] в резервуары РВС-5000 м3 № 1–4. Очищенная от механических примесей и нефтепродуктов пластовая вода с резервуаров водоподготовки откачивается насосами подтоварной воды на кустовую насосную станцию КНС-22.

Некондиционная нефть с предварительных отстойников ОГ-200П м3 № 1, 2 поступает на установку подготовки нефти УПН в буферные емкости БЕ № 1, 2.

Выделившийся в буферных емкостях газ через задвижки поступает на ВКС, откуда подается на газопровод на КС-4 или ГПЗ.

Нефть с буферных емкостей поступает на прием насосов внешней перекачки НВП и через узел замера откачивается по напорным трубопроводам на центральный товарный парк (ЦТП).

На рис. 1 представлена принципиальная схема центрального пункта сбора (КСП) и его основное составляющее технологическое оборудование.

Материалы и методы исследования

На КСП-23 проходит подготовка нефти, которая состоит в сборе, очистке от примесей, дегазации и транспортировке [5]. От того, как качественно очищена скважинная продукция, зависит весь дальнейший технологический цикл. Поэтому актуальным является внедрение новейшего технологического для улучшения качества подготовки. В нашем исследовании мы предлагаем использование новейшего оборудования – концевых делителей фаз трубные [6, 7]. Причем монтаж и обслуживание оборудования проводится работниками предприятия, которые прошли специальное обучение либо повышение квалификации в области обслуживания высокотехнологичного оборудования [8].

Рис. 1. Принципиальная схема КСП с обозначением основного технологического оборудования

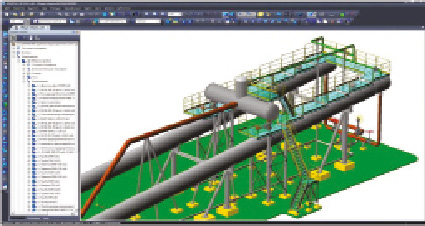

Рис. 2. Концевые делители фаз трубные (КДФТ)

КДФТ (рис. 2) предназначены для нефтепромыслового разделения фаз нефтяной жидкости для последующей очистки до стандартных параметров товарной нефти. Данное устройство позволяет добиться очистки нефти от примесей за более короткий временной промежуток, таким образом сократить затраты и уменьшить цикл очистки на дожимной станции.

На рис. 2 мы видим концевые делители фаз трубные, созданные в системе автоматизированного проектирования Компас 3D. Эта прикладная профессиональная программа используется для проектирования различных машин и технологического оборудования в трехмерном пространстве. Это позволяет разрабатывать современное высокотехнологическое оборудование без дополнительных испытаний и пригонки и сразу запускать процесс сборки непосредственно на рабочем месте [9], что существенно сокращает время внедрения нового оборудования и уменьшает запуск в реальное производство.

Конструкция КДФТ представляет собой трубопровод, на конце которого имеются три выхода для нефтяной, водяной и газовой фаз. Габаритные и конструктивные размеры устройства, а также диаметры отходящих выходов от трубопроводов определяются проектировщиком по заданию заказчиков. С целью обеспечения качества подготовки фаз в трубном водоотделителе предусмотрены коалесцирующие устройства ступенчатого типа. Ступенчатый тип коалесцирующих устройств предотвращает накапливание механических примесей внутри насадки. Кроме того, камера накопления и отвода нефти оборудована отбойными пластинами, обеспечивающими более качественный процесс подготовки нефтяных эмульсий, препятствующий попаданию нефтепродуктов в камеру отбора воды.

Отличительными особенностями являются: небольшие габаритные размеры, малый вес, обслуживание производится рабочими низкой квалификации, высокая автоматизация, высокая производительность.

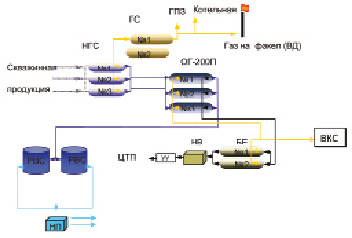

Рассмотрим технологическую схему с концевыми делителями фаз трубными (рис. 3). В данном случае продукция скважин через распределитель поступает на концевые делители фаз трубные, где происходит деление скважинной жидкости на воду, нефть и газ. Для активизации распада водонефтяной эмульсии в нефтегазопровод дозировочными насосами вводится реагент-деэмульгатор.

Рис. 3. Принципиальная технологическая схема КСП с обозначением основного технологического оборудования

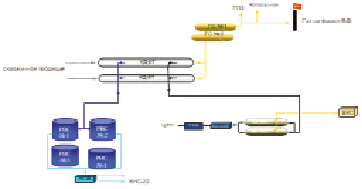

Рис. 4. Технологическая схема с концевыми делителями фаз трубными

Нефть выводится с КДФТ с остаточным содержанием воды (0,5–5 %), она поступает в буферные емкости БЕ-1,2 (V-100 м3) и далее на прием насосов внешней перекачки, для транспортировки на ЦТП. Пластовая вода для очистки от остаточной нефти и взвешенных веществ, через регулирующие клапаны поступает в резервуарный парк очистных сооружений РВС № 1, 2, 3, 4 (V-5000 м3). Окончательная очистка воды осуществляется методом гравитационного отстоя. Отделившийся газ из КДФТ через общий регулирующий клапан поступает в газосепаратор ГС-1,2 (V-100 м3) для его очистки от капельной жидкости. После очистки газ давлением 2–2,4 кгс/см2 поступает через узел регулирования давления и узел учета в газопровод УКГ, далее на ГПК.

Таким образом, при применении КДФТ схема очистки меняется и показана на рис. 4.

Результаты исследования и их обсуждение

Применение концевых делителей фаз трубных имеет высокую экономическую эффективность за счет уменьшения габаритов технологического оборудования, а также за счет низкой стоимости КДФТ. Также они улучшают качество предварительной очистки нефтяной жидкости; повышают экологическую безопасность на промышленных объектах, что является важным фактором.

Заключение

Применение в технологической схеме сбора и подготовки скважинной продукции концевых делителей фаз трубных существенно уменьшает площадь производственных объектов [10]. Тем самым уменьшает затраты на подготовку качественной нефтяной жидкости, уменьшает металлоемкость оборудования, уменьшает вероятность вредного воздействия на окружающую среду. Окупаемость предлагаемого автором совершенствования системы сбора и подготовки составляет пять лет.

Библиографическая ссылка

Савельева Н.Н. СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ СИСТЕМЫ СБОРА И ПОДГОТОВКИ СКВАЖИННОЙ ПРОДУКЦИИ // Современные наукоемкие технологии. 2019. № 2. С. 138-142;URL: https://top-technologies.ru/ru/article/view?id=37423 (дата обращения: 26.01.2026).