В процессе лазерной сварки происходит неравномерный нагрев свариваемых деталей, что после охлаждения приводит к появлению остаточных напряжений. При их расчете необходимо знать распределение температурных полей для свариваемых деталей, так как от этого зависит и величина остаточных напряжений. В некоторых работах [1, 2] для моделирования температурных полей вводят понятие «источника теплоты при сварке», который представляется в виде изотермической поверхности, соответствующей форме сварочной ванны [1] или системы фиктивных источников теплоты, позволяющих получить требуемую форму и размеры сварочной ванны [3, 4]. Ранее выполненные исследования [5] показывают, что модель источника теплоты в виде полуэллипсоида с геометрическими размерами сварного шва способствует воспроизведению термического цикла дуговой сварки заготовок с погрешностью не более 15 %.

Цель исследования: уточнение выбора источника теплоты и начальных и граничных условий теплообмена в процессе лазерной сварки стального и алюминиевого листов внахлест путем сравнения расчетных и экспериментальных температурных полей при расчете температурных полей методом конечных элементов (МКЭ).

Материалы и методы исследования

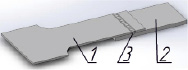

В качестве объекта исследования принята лазерная сварка опытного образца (рис. 1), осуществляемая непрерывным излучением без сквозного проплавления нижней алюминиевой заготовки и использования присадочного материала [6].

Рис. 1. Сварной образец: 1 – сталь 20, толщина 1,5 мм; 2 – алюминиевый сплав АМг2М, толщина 3,0 мм; 3 – сварной шов

а) б)

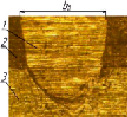

Рис. 2. Модель сварочной ванны: а – микрошлиф поперечного сечения сварного шва: 1 – сталь 20; 2 – алюминиевый сплав АМг2М; 3 – сварной шов; б – модель сварочной ванны: bsv – ширина сварочной ванны, dp – диаметр пятна лазерного излучения

Микрошлиф поперечного сечения сварного шва и модель сварочной ванны, соответствующая поперечному сечению шва, показаны на рис. 2.

Расчет температурных полей свариваемых образцов (рис. 1) основывается на решении уравнения нестационарной теплопроводности методом конечных элементов:

, (1)

, (1)

где  – оператор Лапласа; T – температура детали;

– оператор Лапласа; T – температура детали;  – температуропроводность соответствующего материала; ρ, с, λ – соответственно плотность, теплоемкость, теплопроводность свариваемых образцов; τ – текущее время; Q – производительность внутренних источников теплоты (в расчетах Q = 0), для заданных условий однозначности, наибольшая сложность определения которых заключается в формировании начальных и граничных условий теплообмена.

– температуропроводность соответствующего материала; ρ, с, λ – соответственно плотность, теплоемкость, теплопроводность свариваемых образцов; τ – текущее время; Q – производительность внутренних источников теплоты (в расчетах Q = 0), для заданных условий однозначности, наибольшая сложность определения которых заключается в формировании начальных и граничных условий теплообмена.

При их назначении в целях упрощения целесообразно исходить из следующих допущений:

1. Нагревание свариваемых деталей образца осуществляется за счет теплосодержания расплава металлов в объеме сварочной ванны.

2. Охлаждение свариваемых деталей и расплава металлов происходит в результате теплопроводности и свободной конвекции в окружающую среду.

3. Теплосодержание сварочной ванны определяется удельным теплосодержанием металлов свариваемых деталей, температурой плавления наиболее тугоплавкого металла и геометрическими размерами сварочной ванны.

4. Скорость движения лазерного луча (сварочной ванны) vsv, диаметр пятна луча лазера dp и продолжительность нагрева от излучения τsv связаны соотношением

. (2)

. (2)

5. Термическое сопротивление контакта между соединяемыми деталями образца отсутствует.

6. Расплав металла в объеме сварочной ванны имеет теплофизические свойства наиболее тугоплавкого металла.

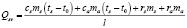

Первое допущение позволяет определить теплосодержание единицы длины сварного шва по формуле

, (3)

, (3)

где cs, ca – удельное теплосодержание при температуре плавления стали соответственно для стали и алюминия; ms, ma – массы стали и алюминия в сварной ванне; t0 = 293 K – начальная температура; rs, ra – удельная теплота плавления стали и алюминия; l – длина сварочного шва.

Для определения масс ms и ma расплавленных металлов поверхность сварного шва представляется в виде квадратов со стороной bsv, описывающих пятно лазерного луча, а глубина сварочной ванны определяется с использованием микрошлифа поперечного сечения сварного шва для используемого технологического режима сварки (рис. 2).

В объеме сварочной ванны из-за воздействия лазерного луча продолжительностью τsv происходит перемешивание металлов, что позволяет принять температуру расплава равной температуре плавления стали. Такая формализация источника теплоты упрощает задание начальных и граничных условий теплообмена в процессе сварки.

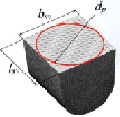

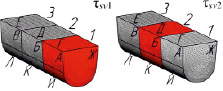

На рис. 3 схематично представлено перемещение объема сварочной ванны и изменение температуры расплава металла в ней по направлению сварки.

а) б) в)

Рис. 3. Схема задания начальных и граничных условий теплообмена в сварном шве: а – схема для шага расчета τsv1; б – схема для шага расчета τsv2: буквами обозначены поверхности, контактирующие со стальным (А, Б, В) и алюминиевым (И, К, Л) листами, окружающей средой (Г, Д, Е) и соседней сварочной ванной (Ж); в – расчетный термический цикл для сварочных ванн в момент времени τi и τi + τsv

В момент времени τi температура в объеме ванны 1 мгновенно повышается до температуры плавления стали. В течение времени τsv осуществляется перенос теплоты от сварочной ванны 1 через ее граничные поверхности А, И, Ж в металл заготовки. По завершению времени τi+τsv в качестве источника теплоты выступает последовательно следующий 2 и другие объемы сварочной ванны по направлению сварки с аналогичным интервалом времени τsv и граничными поверхностями. Охлаждение сварного шва и образца при перемещении источника теплоты и окончании сварки осуществляется путем теплопроводности в металл образца и свободной конвекции в окружающую среду.

В соответствии с описанной моделью нагрева и охлаждения образца при сварке начальные условия теплообмена τ = 0: Т = f (х, y, z), где Т – температура плавления стали; x, y, z – координаты изотермической поверхности (поверхности сварочной ванны); Т = Т0, где Т0 = 293 K – начальная температура образца.

Граничные условия теплообмена на наружных поверхностях образца, кроме поверхности сварочной ванны, задаются граничными условиями теплообмена третьего рода. Условия теплообмена на поверхности соприкосновения стальной и алюминиевой заготовок в предположении идеального контакта между ними описываются граничными условиями четвертого рода, устанавливающими равенство тепловых потоков, проходящих через рассматриваемую поверхность.

Кроме начальных и граничных условий теплообмена условия однозначности формируются заданием теплофизических параметров формой и геометрическими размерами образца в виде конечно-элементной модели.

Теплофизические параметры материалов сварных образцов задаются в зависимости от температуры (таблица) по справочным данным [7].

Теплофизические характеристики стали 20 и АМг2М в зависимости от температуры

|

Характеристики |

Материал |

Температура, °С |

|||||

|

0 |

100 |

300 |

600 |

1000 |

1530 |

||

|

Теплопроводность, Вт/(м·К) |

Сталь 20 |

55 |

52 |

48 |

34 |

28 |

25 |

|

АМг2М |

155 |

159 |

168 |

173 |

174 |

175 |

|

|

Коэффициент теплового расширения х10-6, 1/К |

Сталь 20 |

11,1 |

12,3 |

13,8 |

15,1 |

13,3 |

13,3 |

|

АМг2М |

23 |

24,9 |

28,8 |

30 |

30,5 |

31 |

|

|

Плотность, кг/м3 |

Сталь 20 |

7859 |

7834 |

7770 |

7659 |

7600 |

7600 |

|

АМг2М |

2680 |

||||||

|

Удельное теплосодержание, Дж/(кг·К) |

Сталь 20 |

325 |

358 |

446 |

579 |

628 |

760 |

|

АМг2М |

904 |

963 |

1037 |

1228 |

1177 |

1177 |

|

|

Удельная теплота плавления, кДж/кг |

Сталь 20 |

271 |

|||||

|

АМг2М |

390 |

||||||

Подтверждением корректности выбора источника теплоты и начальных и граничных условий теплообмена является удовлетворительная сходимость расчетных и экспериментальных температур образца в процессе лазерной сварки.

Изменение теплового состояния образца при сварке целесообразно регистрировать хромель-алюмелевыми термопарами. Схема установки термопар в образце и функциональная схема измерения температуры приведены на рис. 4.

Рис. 4. Функциональная схема измерения температуры

Термопары устанавливались в срединной плоскости стального листа, расположенной перпендикулярно к сварному шву, в пяти сверлениях диметром 1 мм и глубиной 0,3 мм на расстоянии 0,3; 1,0; 1,7; 3,5; 6,0 мм от кромки сварного шва. Контакт термопары с образцом обеспечивался их приваркой к металлу с помощью разряда конденсатора. Экспериментальное измерение температур проводилось при сварке пяти образцов.

Сварка осуществлялась на лазерном роботизированном комплексе ЛРК-С с максимальной выходной мощностью лазера 3 кВт в лаборатории лазерной сварки научно-образовательного центра ВлГУ.

Непрерывная регистрация сигналов от термопар осуществлялась с помощью самописца цифрового многоканального S-Recorder L. Началом регистрации являлся сигнал включения лазерного источника, который поступал с контроллера робота и дублировался на вольтметр. Последующий переход от величины сигнала термопары к значениям температур осуществлялся через номинальные статические характеристики преобразования термопар по ГОСТ Р 8.585-2001.

Результаты исследования и их обсуждение

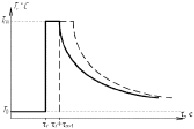

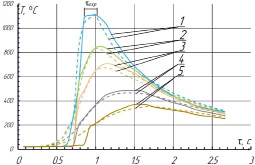

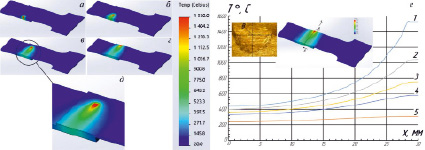

Результаты расчетного и экспериментальных исследований теплового состояния образца (рис. 5) при сварке приведены на рис. 6. Разработанная для моделирования теплового состояния трехмерная конечно-элементная модель образца со средними размерами конечного элемента в зоне термического влияния 0,05–0,2 мм, а в сварочном шве и околошовной области – 0,5 мм состояла из около 670 тыс. элементов и 3,88 млн узлов. Расчетные величины теплосодержания единицы длины сварного шва Qsv с принятой формой поперечного сечения (рис. 2) и времени нагрева τsv составляют для образца (рис. 1) и режима лазерной сварки со скоростью движения пятна излучения лазера диаметром dp = 2,56 мм, равной vsv = 18 мм/с соответственно Qsv = 535 Дж/см и τsv = 0,142 с.

Рис. 5. Зависимость температуры стальной заготовки в виде функции времени при лазерной сварке образца: непрерывная линия – данные эксперимента, пунктирная – данные компьютерного моделирования при Qsv = 535 Дж/см: 1 – 0,3 мм от шва, 2 – 1,0 мм от шва, 3 – 1,7 мм от шва, 4 – 3,5 мм от шва, 5 – 6,0 мм от шва

Рис. 6. Распределение температур в сварном образце в ходе и после сварки: а–г – через 0,142; 0,426; 1,278 и 1,664 с после начала сварки соответственно; д – тепловой след хвостовой части сварочной ванны; е – по длине сварного шва (точка В) в плоскости соприкосновения стального и алюминиевого листов при Qsv = 535 Дж/см по завершению сварки через: 1 – 0 с; 2 – 0,2 с; 3 – 0,4 с; 4 – 0,6 с; 5 – 1,4 с

Анализ результатов показывает, что относительная погрешность между значениями температур образца, полученных в расчете и эксперименте, при нагреве и охлаждении в процессе сварки не превышает соответственно 10 % и 7 %.

Согласно экспериментальным данным воздействие лазерного луча приводит к быстрому нагреву за 0,2 с околошовной зоны образца до максимальной температуры, затем в течение короткого промежутка времени τexp = 0,15 с температура практически не изменяется и при дальнейшем перемещении лазерного луча температура уменьшается с 1109 °С до 442 °С за 1 с. Следует отметить, что временной интервал неизменной максимальной температуры в непосредственной близости (0,3 мм) от сварного шва, полученный в эксперименте τexp = 0,15 с, практически не отличается от расчетного τsv = 0,142 с. После завершения сварки через 2 с наступал регулярный тепловой режим.

Отмеченное позволяет разделить процесс теплопроводности на несколько стадий с целью уточнения условий теплообмена при расчетных исследованиях теплового состояния деталей в условиях лазерной сварки. Первая стадия определяется значительной зависимостью температурного поля от начальных условий. Вторая стадия, характеризуемая постоянством максимальной температуры, зависит от граничных условий первого рода и третьего рода. Третья стадия, включающая регулярный режим, характеризуемый монотонной зависимостью изменения температуры во времени, определяется граничными условиями третьего рода.

На рис. 6 представлены результаты расчетов теплового состояния образца в процессе лазерной сварки и на стадии охлаждения.

Распределение температур в сварном образце в процессе сварки подтверждает принятое допущение о форме сварочной ванны как источника теплоты (рис. 6, д).

Распределение температур по длине сварного шва в плоскости соприкосновения стального и алюминиевого листов (точка В поперечного сечения шва, рис. 6, е) позволяет оценить неравномерность температур, возникающую в процессе сварки. В частности, температура в точке В на участке сварки длиной 30 мм уменьшается с температуры плавления стали 1530 °С до температуры 440 °С, а через 1,4 с после завершения сварки температура выравнивается до уровня 280–300 °С.

Заключение

В работе выполнена формализация источника теплоты в процессе лазерной сварки стальных и алюминиевых листов внахлест, обеспечивающая корректное задание начальных и граничных условий теплообмена при численном решении МКЭ уравнения нестационарной теплопроводности. Выявлены условия теплообмена, оказывающие превалирующее влияние на отдельные стадии процесса теплопроводности при лазерной сварке листов, что позволяет осуществить целенаправленный выбор начальных и граничных условий теплообмена при нагреве и охлаждении деталей, обеспечивающий удовлетворительную сходимость расчетных и экспериментальных результатов. Результаты исследований теплового состояния свидетельствуют о значительной температурной неравномерности, возникающей в образце в процессе лазерной сварки, что приведет к появлению в нем остаточных напряжений.

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации. Соглашение о предоставлении субсидии № 14.577.21.0158 от 28 ноября 2014 г. Уникальный идентификатор ПНИЭР RFMEFI57714X0158.

Библиографическая ссылка

Гоц А.Н., Гусев Д.С., Гуськов В.Ф., Люхтер А.Б. РАСЧЕТ ТЕМПЕРАТУРНЫХ ПОЛЕЙ В ПРОЦЕССЕ ЛАЗЕРНОЙ СВАРКИ СТАЛЬНЫХ И АЛЮМИНИЕВЫХ ЛИСТОВ ВНАХЛЕСТ // Современные наукоемкие технологии. 2019. № 2. С. 32-37;URL: https://top-technologies.ru/ru/article/view?id=37404 (дата обращения: 05.03.2026).

DOI: https://doi.org/10.17513/snt.37404