В различных отраслях промышленности при подготовке исходного сырья, доведения промежуточного или конечного продукта до нормативных требований применяется сепарирование сыпучих материалов. В строительной отрасли при классификации по крупности песков, сыпучих строительных смесей широко применяются вибрационные грохоты [1–3]. Аналогичное оборудование используется в горнодобывающей промышленности [4], металлургии [5], пищевой промышленности [6, 7]. Для сепарирования мелкодисперсных материалов применяется воздушное сепарирование [8–10], которое очень часто используется совместно с ситовым сепарированием.

Проблема качества сепарирования существует при подготовке семенного материала в аграрном производстве и выделении вредных и опасных примесей в мукомольной и крупяной промышленности. Возникает необходимость использования для сепарирования материала совокупности признаков разделения. При организации технологического процесса перспективным направлением является применение фракционных технологий сепарирования [11–13]. Суть данных технологий заключается в разделении исходного сыпучего материала на разнокачественные по своему составу фракции (части). Дальнейшая обработка данных фракций осуществляется раздельно [14]. Технология обработки полученных фракций должна учитывать их качественный состав.

Фактическая производительность сепарирующих линий в реальных условиях может быть в 1,5–3,0 раза ниже паспортной. Основными причинами этого являются: неполное использование производительности машин из-за сложного исходного состава сепарируемого материала, невозможность получить необходимые качественные характеристики готового продукта при последовательном соединении машин в технологической линии. Неэффективная работа сепарирующих машин обуславливается жесткой технологической связью между машинами, невозможностью гибкого управления качеством и количеством фракций, получаемых после каждой машины. В большинстве случаев предыдущие машины не обеспечивают необходимый состав материала для эффективной работы последующих машин. Основными причинами вышеизложенных недостатков существующих технологических линий является несоответствие необходимого времени сепарирования материала действительному времени его нахождения на рабочем органе. Превышение необходимого времени сепарирования над действительным приводит к необходимости повторной обработки материала, а их отношение определяет кратность обработки.

Цель исследования: получить математические зависимости для обоснования целесообразности фракционирования сепарируемой смеси и выбора рабочего органа для этого.

Материалы и методы исследования

Необходимое время сепарирования определяется физико-механическими свойствами компонентов исходного материала, требуемым качеством готового материала, его процентным выходом, удельной нагрузкой, кинематическими параметрами рабочих органов.

Повышение качества процесса сепарирования или увеличение производительности при прочих равных условиях возможно за счет предварительного перераспределения компонентов зерновой смеси между фракциями.

При работе ситовых сепараторов увеличение удельной нагрузки приводит к повышению эффективности выделения крупной легкой примеси при двухъярусном расположении сит. Это объясняется всплыванием легкой примеси в слое движущегося по ситу материала и выделения ее сходом с верхнего сита. Увеличение нагрузки на нижнее или основное сито приводит к затруднению прохода мелких компонентов сквозь слой сепарируемого материала. В результате этого эффективность процесса сепарирования снижается. Неоптимальная загрузка отдельных сепарирующих рабочих органов может возникать при изменении процентного содержания примесей в исходном материале. Поэтому перед подачей исходного сепарируемого материала на основную сепарирующую машину необходимо обеспечить стабильный процентный состав материала. Применение универсальных машин оправдано с точки зрения оптимизации их номенклатуры, но не обеспечивает универсальность применения сепарирующих машин с комбинированными рабочими органами, сокращает их номенклатуру, но ограничивает возможности отдельных сепарирующих рабочих органов из-за их жесткой связи друг с другом.

Сравнительный анализ делительной способности сепарирующих рабочих органов при разделении по основным признакам (аэродинамическим свойствам, толщине, ширине, длине) показывает, что в реальных условиях хуже всего используются возможности воздушного потока. Технологическая эффективность работы воздушного потока может составлять всего лишь 15–30 %. В комбинированных сепарирующих машинах воздушные каналы конструируются как единое целое с привязкой канала к ситу по его ширине. Это обеспечивает равномерную загрузку материала по ширине сита. Одновременно с этим сечение воздушного канала не является оптимальным по соотношению его ширины и глубины. Происходит неравномерная загрузка воздушного канала, требуемая равномерность воздушного потока не соблюдается, она дополнительно нарушается от стесненного движения частиц. За время движения компонентов в воздушном потоке они не успевают перераспределиться. При использовании воздушного канала как отдельного сепарирующего рабочего органа этих недостатков удается избежать.

При выборе очередности расположения сепарирующих рабочих органов в технологических линиях на первой стадии следует отдать предпочтение воздушному потоку, так как эффективность работы воздушного потока в меньшей степени зависит от влажности и засоренности исходного материала. При работе технологических линий по фракционным схемам рекомендуется выделять в различные отходы от 5 до 30 % компонентов основного продукта. Выделение такой фракции на первых стадиях обработки позволяет повысить делительную способность последующих рабочих органов и разгрузить технологическую линию.

Из проведенного анализа следует, что фракционировать исходный материал следует с помощью воздушного потока или сита с учетом физико-механических свойств его компонентов. Возможно также двухэтапное фракционирование: на первом этапе – воздушным потоком, на втором – ситом. Фракционирование должно являться подготовительной операцией перед сепарированием материала на последующих рабочих органах с целью повышения их делительной способности. При этом необходимо осуществлять гибкое регулирование качества и объема получаемых фракций для снижения влияния изменяющегося состава исходного материала.

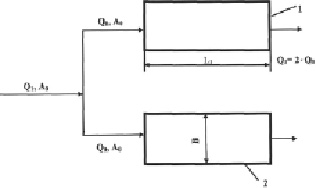

Для обоснования эффективности применения фракционирования как технологического приема, повышающего делительную способность сепарирующих рабочих органов, необходимо теоретически рассмотреть процесс разделения исходного материала на разнокачественные фракции. За базу для сравнения примем параллельную работу двух одинаковых сит, имеющих ширину В и длину L1 (рис. 1). Поток исходного материала делится на две одинаковые по своему объему и качеству части. Каждое сито имеет производительность Q0. Суммарная производительность обоих сит равна Q1. Исходное содержание примесей в поступающем на сита исходном материале обозначим А0.

Рис. 1. Схема расположения рабочих органов в базовом варианте: 1, 2 – cита

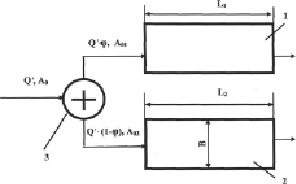

Рис. 2. Схема расположения рабочих органов при фракционировании: 1, 2 – сита, 3 – фракционирующий рабочий орган

При работе по фракционной схеме (рис. 2) в технологическую линию включен рабочий орган для фракционирования. Производительность по входу на этот орган равна Q’ при той же исходной засоренности материала А0. На выходе с рабочего органа для фракционирования исходный материал делится на две фракции и поступает на такие же, как и в базовом варианте, сита. Количество исходного материала, поступающего на сито 1, составляет Q’×φ, на сито 2 – Q’×(1 – φ). Величиной φ определяется доля выхода первой основной фракции, которая имеет засоренность A01. Засоренность второй фракции равна величине A02.

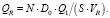

Допустим, что фракционирующий рабочий орган перераспределяет примеси из первой фракции во вторую таким образом, что засоренность первой фракции будет пропорциональна ее выходу. Тогда

(1)

(1)

(2)

(2)

Результаты исследования и их обсуждение

Пусть, общее количество примесей, извлекаемых с единицы площади сита за время сепарирования, в обеих технологических линиях одинаково и равно Qп. В этом случае более рациональное использование рабочих органов технологических линий за счет фракционирования позволит увеличить их удельную производительность. Удельная производительность сит первой технологической линии (рис. 1) определится по формуле

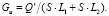

(3)

(3)

Второй линии (рис. 2) – по формуле

(4)

(4)

Коэффициент увеличения удельной производительности второй линии по отношению к первой

(5)

(5)

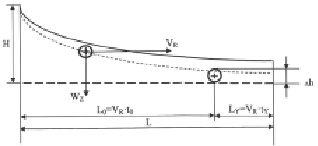

Рис. 3. Схема движения мелкого компонента в слое сепарируемого материала на сите: L0 – длина участка сита, на котором происходит просеивание мелкого компонента сквозь слой материала; LY – длина участка сита, на котором происходит просеивание мелкого компонента сквозь отверстия сита

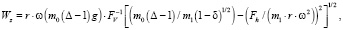

Время самосортирования проходовых компонентов на сите (рис. 3) определяется следующим выражением [6]:

(6)

(6)

где H0 – начальная толщина слоя материала, м; ?h – высота одной частицы, м; Wz – вертикальная скорость проходовых частиц, м/с.

(7)

(7)

где r – радиус траектории частицы в проекции на сито, м; ω – угловая скорость движения сита, рад/с; m0 – масса сепарируемого материала в объеме, эквивалентном объему частицы, кг;

? = ρ/ρ0 – отношение плотностей проходового компонента и слоя материала; Fv – вертикальная составляющая сил сопротивления среды, Н; Fh – горизонтальная составляющая сил сопротивления среды, Н; m1 = m + m' – масса частицы, учитывающая инерционный эффект, кг;

δ – безразмерный параметр, учитывающий способность частицы двигать внутри слоя материала.

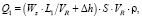

Производительность первой линии (рис. 2) с учетом выражения (6) при условии просеивания всех мелких компонентов сквозь слой материала, имеющего на начале сита толщину Н, определится как

(8)

(8)

где VR – скорость сепарируемого материала вдоль сита, м/с; ρ – объемная плотность сепарируемого материала, кг/м3.

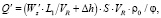

Производительность второй линии при условии просеивания всех мелких частиц сквозь слой материала на сите 1 (рис. 3)

(9)

(9)

где W'z – скорость вертикального перемещения мелких частиц в слое материала по схеме, представленной на рис. 2, м/с.

На сито 2 (рис. 2) поступает исходный материал с большим содержанием мелких компонентов. Поэтому для более эффективного выделения из нее примесей подачу исходного материала на сито 2 необходимо осуществлять в один элементарный слой. Мелкие примеси на сите 2 начинают просеиваться с момента попадания на сито. Поэтому длину сита 2 представим в виде

(10)

(10)

где t2 – время нахождения материала на сите, с.

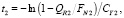

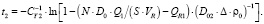

Время t2 определяется из зависимостей, полученных в работе [14]

(11)

(11)

где FN2 – концентрация примесей в нижнем слое сита 2 (рис. 2); CY2 – коэффициент интенсивности просеивания, 1/с.

Количество примесей, извлекаемое с единицы площади обоих сит за время сепарирования, равно сумме примесей с первого и второго сита:

(12)

(12)

С учетом исходного содержания примесей (A0) и нормативной технологической эффективности (EФ)

(13)

(13)

Концентрация примесей в элементарном слое на втором сите

(14)

(14)

С учетом (12)–(14) выражение (11) принимает следующий вид:

(15)

(15)

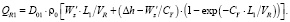

Величина QR1, входящая в выражение (12), согласно работе [14] определяется как

(16)

(16)

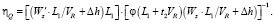

С учетом вышеприведенных зависимостей выражение для определения коэффициента увеличения производительности (5) принимает следующий вид:

(17)

(17)

Заключение

Выражения (12)–(17) являются достаточными условиями для определения целесо- образности использования рабочего органа в технологических линиях для фракционирования. Полученные выражения позволяют определять это в зависимости от состояния исходного сепарируемого материала, размеров ситовых поверхностей, скорости движения материала по ситу. Целесообразность использования конкретного рабочего органа для фракционирования будет также определяться долей перераспределения примесей между фракциями (φ), которую обеспечивает данный рабочий орган. При изменяющемся качественном составе исходного материала с помощью гибких технологических схем может реализовываться традиционная поточная технология, фракционная технология с фракционированием на одном или нескольких ее этапах.

Библиографическая ссылка

Пивень В.В., Уманская О.Л., Кривчун Н.А ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СЕПАРИРУЮЩИХ ЛИНИЙ ПУТЕМ ФРАКЦИОНИРОВАНИЯ ИСХОДНОГО МАТЕРИАЛА // Современные наукоемкие технологии. 2019. № 1. С. 109-113;URL: https://top-technologies.ru/ru/article/view?id=37388 (дата обращения: 05.03.2026).