В различных машинах, выпускаемых российскими предприятиями, применяют большое количество деталей с внутренними цилиндрическими отверстиями, к рабочим поверхностям которых предъявляют значительные требования, зависящие от их служебного назначения [1]. Работа по повышению эффективности производства, обеспечению качества выпускаемой продукции за счет использования отечественных методов обработки и инструмента является актуальной и практически значимой для современного российского производства [2].

Анализ научных исследований, посвященных операции внутреннего шлифования, выявил, что рост производительности может быть осуществлен при увеличении площади взаимодействия абразивной поверхности круга с обрабатываемой деталью и продолжительности шлифования. При этом обязательным условием обеспечения требований к качеству обработанных поверхностей является создание условий подачи СОТС в зону контакта абразивных зерен с поверхностью заготовки. Описанным выше требованиям соответствует способ внутреннего шлифования сборным абразивным кругом с радиально подвижными сегментами (САКсРПС) [3].

Для обеспечения гарантированной подачи СОТС в зону резания с помощью крышек монтируемых на обрабатываемой детали организуется проточная емкость. Инструмент устанавливается соосно обрабатываемой заготовке. СОТС подается по патрубку, проходящему сквозь отверстие в левой крышке, и сливается через большее отверстие в правой крышке емкости. Вращение инструмента создает высокое давление СОТС на поверхности заготовки, что гарантирует эффективное охлаждение и, как следствие, обеспечение требований к качеству обработанной поверхности. Во время работы САКсРПС все установленные в инструменте абразивные сегменты находятся в контакте с заготовкой, что обеспечивает увеличение площади контакта по сравнению с традиционным способом внутреннего шлифования [4].

Отличительной особенностью данного способа шлифования с применением соосно расположенного сборного шлифовального круга является возможность в одной операции проводить как черновую, так и чистовую обработку. В работах И.Р. Блурцяна [5], Д.Р. Блурцяна и Ю.В. Трифоновой [6] рассматривалась проблематика применения центробежного шлифования сборным абразивным кругом. Однако в этих научных трудах не рассмотрен механизм взаимодействия абразивных сегментов с обрабатываемой поверхностью, который определяет режим работы сборного инструмента (черновое или чистовое шлифование).

Экспериментальное изучение эксплуатационных показателей абразивных инструментов различных видов и характеристик, а также обобщение опыта их практического применения позволяют достаточно точно производить выбор абразивного материала для той или другой операции абразивной обработки.

Выбор абразивного материала для конкретной операции шлифования зависит от ряда факторов: марки материала (его твердости и физико-механических показателей обрабатываемой поверхности); вида операции внутреннего шлифования (чернового, получистового или финишного); радиального усилия, прилагаемого абразивным компонентом на обрабатываемую поверхность.

Взаимодействие абразивных зерен шлифовального круга с обрабатываемой поверхностью при традиционном способе шлифования было рассмотрено в научных трудах Л.В. Худобина [7]. В данном случаи глубина внедрения зерна в обрабатываемую поверхность заранее известна, так как задается поперечной подачей шлифовального круга. Абразивное зерно постепенно погружается в материал заготовки, переходит от царапанья к резанию и обратно при выходе из материала детали [8].

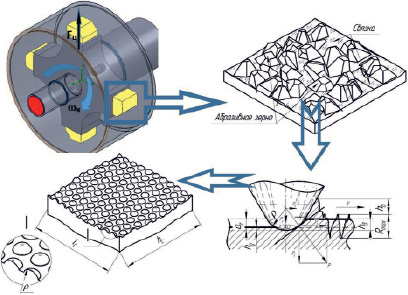

Взаимодействие абразивных зерен с обрабатываемой поверхностью при центробежном методе шлифования [9] отличается от традиционного способа. При внутреннем шлифовании сборным абразивным кругом, радиально подвижные абразивные сегменты, установленные в корпусе круга, свободно перемещаяются в радиальном направлении и центробежной силой прижимаются к обрабатываемой поверхности, вдавливаясь в нее, рис. 1. Зная зависимость параметров шлифовального круга (материала абразивного сегмента, его массу и размеры поверхности) и технологические параметры операции шлифования (частоту вращения круга), можно регулировать вид шлифования (черновая или чистовая обработка).

Рис. 1. Схема центробежного шлифования с характеристиками для определения критерия И.В. Крагельского

Материалы и методы исследования

Моделирование взаимодействия режущих зерен с поверхностью детали проведем, используя методику И.В. Крагельского [9], определяемую следующей формулой:

(1)

(1)

где аz – глубина проникновения абразивного зерна в обрабатываемый материал (мкм);

ρ – радиус абразивного зерна зависящий от зернистости абразивного материала (мкм);

t – тангенциальная прочность обрабатываемого материала (МПа);

sT – предел текучести обрабатываемого материала (МПа).

Отношение (az/ρ) – характеризует геометрию контактного взаимодействия, а отношение (t/sT) – физико-механическую характеристику обрабатываемого материала.

При установившемся движении абразивного зерна по поверхности заготовки, согласно классификации И.В. Крагельского [9], после достижения контактными напряжениями разрушающих значений абразивные зерна не только деформируют обрабатываемый материал, но и переходят в процесс резания.

Одним из элементов в критерии И.В. Крагельского [9] является глубина внедрения абразивного зерна в металл заготовки, зависящая от радиальной силы резания Py.

Для определения глубины внедрения абразивного зерна в материал детали воспользуемся уравнением (2), представленным в работе В.К. Старкова [10] определяющим зависимость радиальной силы резания Py при абразивной обработке от глубины внедрения индентора:

(2)

(2)

где с – коэффициент формы (с ≈ 2,8);εy и  – степень и скорость деформации.

– степень и скорость деформации.

Реальная рабочая поверхность абразивного сегмента представляет собой некоторое количество абразивных зерен, скрепленных между собой связкой (рис. 1). Абразивные зерна расположены хаотично с разновысотной ориентацией. В работах В.К. Старкова [10] абразивные зерна представлены в виде сферических инденторов с радиусом ρ, равным средним размерам абразивного зерна определенной зернистости (рис. 1). Основываясь на данной методике, смоделируем рабочую поверхность абразивного сегмента в виде хаотично расположенных полусфер (рис. 1).

Исходя из вышесказанного, глубину внедрения абразивного зерна в материал заготовки при внутреннем шлифовании сборным абразивным кругом определим из следующего выражения:

(3)

(3)

Сила Py, действующая на абразивное зерно, формируется из центробежной силы всего сегмента и ряда допущений:

1) абразивные зерна имеют сферическую форму;

2) они расположены на одной высоте из-за приработки поверхности сегмента во время шлифования заготовки;

3) имеют одинаковое расстояние между ними при равномерном распределении абразивной фракции в теле связки.

По данным Н.Н. Зорева [11] стабилизация сопротивления сдвигу начинается при относительном сдвиге от 2,5. При обработке пластических материалов он колеблется в пределах 2–10.

Скорости деформации при шлифовании находятся в пределах e0 = 105 – 106 с-1. Но при оценке процесса резания шлифовальным зерном необходимо учитывать физико-механические свойства поверхностей обрабатываемых заготовок в процессе ударной деформации и после нее. Переход от упругой деформации к пластической зависит от скорости нагружения и приводит к динамическому упрочнению металла. Чем больше скорость процесса, тем меньше время протекания пластической деформации и выше напряжение, при котором она происходит. При увеличении скорости удара до 7,8 м/с происходит интенсивный рост динамического предела прочности стальных деталей, а при увеличении скорости до 61 м/с предел прочности изменяется незначительно. При различных видах нагружения обрабатываемой поверхности (статической или динамической) проявляются различные свойства обрабатываемого материала [12], такие как упругая, пластическая или упругопластическая деформация. Наиболее точной характеристикой динамического процесса взаимодействия абразивного зерна и обрабатываемой поверхности является скорость, с которой протекает процесс деформации, зависящий от скорости соприкосновения. Во время удара абразивного зерна с металлом значительно повышаются пределы текучести и прочности, а предел упругости остается прежним. Описанные в научном труде Н.Н. Зорева [11] результаты экспериментальных исследований влияния скорости нагружения на предел текучести (по сравнению с пределом текучести при статическом нагружении): для армко-железа увеличение скорости деформации приводит к увеличению предел текучести в 3,4 раза; для стали 45 в 2,8 раза; для стали Ст3 в 3 раза. Применение различных видов термообработки углеродистых сталей увеличивает предел прочности на 43 %; у сложнолегированных сталей и сталей ШХ15 предел прочности снижается на 6 %, а для легированных сталей увеличение предела прочности не наблюдалось.

Для определения количества абразивных зерен Za, расположенных на поверхности сегмента, с учетом площади, приходящейся на связку и поры, необходимо поделить его площадь на площадь окружностей, занимаемых абразивными зернами. В качестве допущения примем площадь абразивных зерен равной площади с радиусом окружности зерна ρ. С учетом принятых допущений число зерен, на поверхности сегмента определяется по следующей формуле:

(4)

(4)

где hc, lc – длина и ширина абразивного сегмента (мм);С – содержание абразивных зерен в процентах ( %).

Процент содержания абразивных зерен на поверхности сегмента зависит от номера структуры шлифовального материала от 0 до 20, при этом концентрация зерен изменяется от 62 до 22 %. При увеличении структуры на один номер содержание зерен уменьшается на 2 % [13].

Результаты исследования и их обсуждение

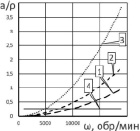

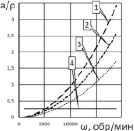

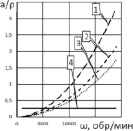

Оценку приведенной методики проведем на примере шлифования детали из стали 30ХГСА сборным шлифовальным кругом. На рис. 2 изображены диаграммы, позволяющие оценить влияние конструкторских факторов (площади рабочей поверхности абразивного сегмента его массы и структуры) на критерий И.В. Крагельского, определяющего вид шлифования (черновое, получистовое или чистовое) в зависимости от технологического фактора частоты вращения инструмента.

а) б) в)

Рис. 2. Зависимость значения критерия И.В. Крагельского от частоты вращения сборного шлифовального круга

На рис. 2 приведены следующие диаграммы: а – взаимосвязь критерия И.В. Крагельского от частоты вращения круга и массы абразивного сегмента (линия 1 – сегменты с массой 10 г; линия 2 – сегменты с массой 15 г; линия 3 – сегменты с массой 20 г); б – взаимосвязь критерия И.В. Крагельского от частоты вращения круга и площади абразивного сегмента (линия 1 – сегмент с площадью 4·10-4 м2; линия 2 – сегмент с площадью 2,25·10-4 м2; линия 3 – сегмент с площадью 1·10-4 м2); в – взаимосвязь критерия И.В. Крагельского от частоты вращения круга и структуры абразивного сегмента (линия 1 – сегмент со структурой № 0; линия 2 – сегмент со структурой № 10; линия 3 – сегмент со структурой № 20). На всех диаграммах линия 4 характеризует переход от деформации к микрорезанию, которое начинается выше неё.

Результаты проведенных расчетов позволяют оценить влияние конструктивных параметров сборного шлифовального инструмента (массы абразивного сегмента его размеры и материал) на вид шлифования (черновое, получистовое или чистовое шлифование).

Выводы

Предложенные диаграммы, построенные с использованием критерия И.В. Крагельского, позволяют при проектировании и эксплуатации сборного абразивного круга с радиально подвижными сегментами в проточной емкости с СОТС определять и регулировать режимы его работы, добиваясь максимальной производительности при обеспечении качества шлифованных поверхностей не только по геометрическим, но и по физико-механическим параметрам.

Библиографическая ссылка

Яшков В.А. МОДЕЛИРОВАНИЕ ВЗАИМОДЕЙСТВИЯ РЕЖУЩИХ АБРАЗИВНЫХ ЗЕРЕН С ПОВЕРХНОСТЬЮ ДЕТАЛИ // Современные наукоемкие технологии. 2018. № 12-2. С. 403-407;URL: https://top-technologies.ru/ru/article/view?id=37356 (дата обращения: 03.03.2026).