Сталь 14Х17Н2 (ранее известная как ЭИ268) по ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные» мартенситно-ферритного класса, относится к группе коррозионностойких (нержавеющих) сталей и сплавов, обладающих стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и т.д. После термической обработки по рациональным режимам обладает высокими прочностными и пластическими свойствами в сочетании с достаточно высокой ударной вязкостью.

Основным назначением стали 14Х17Н2 является изготовление рабочих лопаток, дисков, втулок и других крепёжных деталей, работающих в условиях невысоких температур. Наиболее широкое применение получила в химической, авиационной, судостроительной и других отраслях промышленности. Согласно ГОСТ 5632-72 в сталях данного класса предполагается присутствие в структуре после охлаждения на воздухе из высокотемпературного состояния кроме мартенсита не менее 10 % феррита.

Цель исследования: анализ причин появления и устранение дефектов в штамповках и поковках коррозионностойких сталей мартенситно-ферритного класса.

Материалы и методы исследования

Сталь 14Х17Н2 имеет химический состав, представленный в таблице.

Химический состав стали 14Х17Н2 (ГОСТ 5632-72, массовая доля элементов, %)

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Ti |

Cu |

|

0,11–0,17 |

≤0,8 |

≤0,8 |

1,5–2,5 |

≤0,025 |

≤0,03 |

16–18 |

≤0,2 |

≤0,3 |

При проведении исследований дефектов и структуры поковок и штамповок после деформирования и термической обработки использованы металлографический, магнитопорошковый и радиографический методы. Магнитопорошковый метод выполнялся на аппарате МДС-5 по требованиям ГОСТ 56512-2015 «Контроль неразрушающий. Магнитопорошковый метод», радиографический – на аппарате РАП150/300. Определялись характеристики механических свойств заготовок: твердости и прочности.

Результаты исследования и их обсуждение

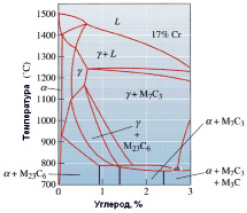

При оценке технологичности стали 14Х17Н2 при изготовлении поковок и штамповок, а также последующей термической обработке изделий [1–3] требуется учитывать влияние наличия в структуре δ-феррита [4–6]. На рис. 1 приведен фрагмент диаграммы состояния системы Fe-C при содержании в ней 17 % Cr. Хром приводит к расширению ферритной области на диаграмме состояния и при используемых температурах деформирования или нагрева под закалку (нормализацию) кроме аустенита в структуре стали присутствует феррит (принято идентифицировать как δ-феррит).

Рис. 1. Фрагмент диаграммы состояния системы Fe-C с 17 % хрома

С одной стороны, имея низкую прочность, феррит, легко деформируясь, способен релаксировать часть напряжений, возникающих на различных этапах и операциях производства заготовок, за счет чего снижается величина временных и остаточных внутренних напряжений. Отсутствие в структуре стали ферритной составляющей затрудняет изготовление заготовок и изделий, особенно типа валов, из-за склонности их к образованию продольных (чаще всего осевых) трещин, возникающих вследствие значительных фазовых напряжений при превращении аустенита в мартенсит на стадии охлаждения с температуры деформирования или с температуры нагрева под операцию закалки (нормализации). Образование только мартенситной структуры может приводить к усиленному развитию межкристаллитных трещин, пористости и других нарушений сплошности заготовки.

С другой стороны, присутствие в структуре стали δ-феррита может ухудшать деформируемость стали при ковке и штамповке (за счет затруднений деформации двухфазной структуры), а также снижать пластичность и ударную вязкость полученных поковок в тангенциальном или поперечном направлениях, повышать анизотропию характеристик механических свойств. Согласно [7] наибольшая ударная вязкость после термической обработки (закалка и отпуск) имеет место у стали, не содержащей δ-феррита; ниже у сталей, содержащих δ-феррита более 40 %, а наименьшая у сталей, содержащих δ-феррит в пределах 10–20 %.

Получение штамповок из стали 14XI7H2 должно проводиться в соответствии с ГОСТ 1 90176-75 «Штамповки из коррозионностойких, жаростойких и жаропрочных сталей и сплавов. Общие технические условия». Реализуемый температурный интервал деформирования: температура начала штамповки – 1260 °C, температура окончания – 900 °C; рекомендуется сечения до 350 мм охлаждать на воздухе.

Возможные дефекты получаемых заготовок аналогичны известным [8] – ковочный крест, раскованное загрязнение, центральная пористость, заков. Их возникновение (при условии должного качества исходного материала) связано с превышением допустимых значений деформации сплава. Такое превышение может наступить в результате неравномерного нагрева под деформацию, нарушения температурных режимов и приемов деформирования. Для исключения появления деформационных дефектов в поковках и штамповках стали 14XI7H2 следует обеспечивать более равномерную деформацию в объёме заготовки, предотвращающую локализацию напряжений и их недопустимый рост. Целесообразно использовать небольшие единичные обжатия, применять дополнительные подогревы деформируемой заготовки и др.

Штамповки надлежащего качества в дальнейшем подвергаются токарной и фрезерной обработкам. Для обеспечения достаточной обрабатываемости резанием перед механической обработкой делается их отпуск по режиму: температура 690 ± 10 °С, время выдержки 150–180 мин, охлаждение на воздухе.

Окончательная упрочняющая термическая обработка изделий из стали 14Х17Н2 предполагает следующие операции и режимы их проведения. Нагрев под закалку 1030 ± 10 °С, время выдержки 60 мин, последующее охлаждение в масло. Отпуск при 640 ± 10 °С в течение 135 мин, охлаждение на воздухе. Термическое упрочнение должно обеспечить твердость HRC 23–32 и предел прочности 830–1030 МПа.

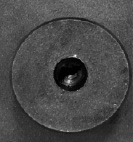

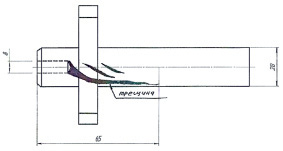

После проведения операции закалки по указанным режимам в заготовках весьма часто обнаруживаются дефекты – трещины. Внешний вид дефекта в изделии «фиксатор» приведен на рис. 2, а, а на рис. 2, б, показана схема расположения закалочных трещин. Для обнаружения трещин использовались также магнитопорошковый и радиографический методы. Радиографический метод позволил установить размеры закалочных трещин (рис. 3): длина – до 45 мм, ширина – до 8 мм.

а) б)

Рис. 2. Внешний вид (а) и схема расположения закалочных трещин (б)

Рис. 3. Рентгенограмма изделия «фиксатор»

а) б)

Рис. 4. Микроструктура стали 14Х17Н2 после окончательной термической обработки

На рис. 4 (а – ×500, б – ×1500) показана микроструктура стали 14Х17Н2 после полного цикла упрочняющей термической обработки.

Микроструктура представляет собой сорбит отпуска. Просматриваются участки структуры, где карбиды выявляют границы первичных аустенитных зерен. Имеются светлые области, представляющие собой образования δ-феррита.

Выполнен комплекс исследований, направленных на предотвращение появления закалочных трещин. При этом учитывались два момента:

– некоторое повышение температуры закалки позволит увеличить количество δ-феррита, что будет способствовать уменьшению закалочных напряжений за счет пластичности ферритной фазы;

– с целью уменьшения закалочных напряжений в исследуемой стали возможно замена охлаждения в масле при закалке на охлаждение на воздухе при условии выполнения требований по достигаемым свойствам.

Реализация первого подхода для заготовок «фиксатора» показала, что после закалки в масле с повышенных температур 1040–1050 °С структура стали представляет собой сочетание светлых и сильно травящихся, темных участков. Темные участки представляют собой мартенсит; светлые – δ-феррит. В структуре видно также небольшое количество карбидов как в теле зерна, так и на границах бывших зерен аустенита. Количество δ-феррита превышает на 15–20 % его количество после закалки с температуры 1030 °С. При этом закалочные трещины в заготовках отсутствовали. После полного цикла окончательной термической обработки сталь удовлетворяла требованиям по уровню твердости и предела прочности. Следует отметить, что повышение температуры закалки с коррекцией режимов отпуска рекомендовано и в работе [7] для повышения ударной вязкости стали.

При использовании охлаждения заготовки «фиксатора» с температуры 1030 °С на воздухе также удалось исключить появление трещин и обеспечить требуемый уровень свойств изделий. В работах [9, 10], в ряде случаев, рекомендовано использование нормализации при термической обработке стали 14Х17Н2.

Выводы

1. В коррозионностойких сталях мартенситно-ферритного класса присутствие в микроструктуре δ-феррита может улучшать технологичность при деформировании и закалочном охлаждении, снижая уровень временных и остаточных напряжений, за счет их релаксации при деформации участков пластичной фазы (δ-феррита).

2. Установлена опасность образования продольных (чаще всего осевых) трещин, возникающих при закалочном охлаждении в штамповках из стали 14Х17Н2.

3. Для предотвращения образования закалочных трещин, при сохранении требуемого уровня свойств, целесообразно проводить закалку стали с охлаждением в масле с повышенной температуры – 1040–1050 °С или применять охлаждение на воздухе (при достаточной прокаливаемости).

Библиографическая ссылка

Якимов Н.С., Муратов В.С. ОСОБЕННОСТИ ДЕФОРМАЦИОННОЙ И ТЕРМИЧЕСКОЙ ОБРАБОТОК КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ МАРТЕНСИТНО-ФЕРРИТНОГО КЛАССА // Современные наукоемкие технологии. 2018. № 12-2. С. 398-402;URL: https://top-technologies.ru/ru/article/view?id=37355 (дата обращения: 07.02.2026).