Сегодня на рынке представлено большое количество товаров (бытовые и магазинные тележки, витрины магазинов, стеллажи, элементы мебели, гардины, лестничные перила и ограждения, поручни, и т.д.) конструктивными элементами которых являются длинномерные тонкостенные трубы диаметром 16 мм...50 мм с толщиной стенки от 0,5 мм до 3 мм, выполненные по 14 квалитету точности и отклонению от круглости в пределах 0,1 мм с шероховатостью поверхности Ra 0,12 мкм…Ra 0,16 мкм.

В качестве заготовок для таких труб в основном используются бесшовные холоднодеформированные трубы. Такие трубы имеют меньшие отклонения от круглости, по сравнению с электрошовными трубами, которые в состоянии поставки имеют отклонение формы наружной поверхности в пределах 0,3 % от их диаметра, следовательно, для получения из них готовых изделий достаточно применение шлифования для удаления дефектного слоя малой толщины с последующим полированием. Однако, стоимость бесшовных холоднодеформированных труб в 2...2,5 раза выше стоимости прямошовной электросварной трубы, а значит, в качестве заготовки экономически выгоднее использовать прямошовную электросварную трубу.

Кроме того, как показывает практика, при изготовлении и хранении длинномерных тонкостенных труб возникают искажения их геометрической формы, как по длине, так и искажения формы поперечного сечения. К тому же при изготовлении труб на их поверхности образуются окалина и ржавчина, которые необходимо удалять в процессе последующей обработки. Основными элементами технологического процесса механической обработки труб малого диаметра (16 мм…50 мм) являются: удаление дефектного слоя (ржавчина и окалина, образуемые при производстве труб), обеспечение точности диаметральных размеров и формы наружной поверхности, обеспечение требуемых высотных параметров шероховатости поверхности до величины Ra = 0,12 мкм…0,16 мкм.

При чистовой обработке труб, применяемых при изготовлении различных товаров, требования по точности диаметрального размера, твердости и глубине наклепа не оговариваются, так как они не влияют на эксплуатационные показатели этих деталей. При этом важным является обеспечение низкой шероховатости и заданного минимального отклонения от цилиндричности. Следовательно, основной задачей при обработке наружной цилиндрической поверхности тонкостенных труб является выбор прогрессивных и высокопроизводительных методов обработки, которые обеспечивают последовательное выполнение следующих операций: исправление геометрической формы и снижение шероховатости обработанной поверхности.

Таким образом, целью данной работы является анализ методов размерной и чистовой обработки наружных цилиндрических поверхностей, их сочетаний, а также поиска метода, позволяющего производить размерно-чистовую обработку наружного диаметра длинномерной тонкостенной трубы с наименьшей себестоимостью и максимальной производительностью при выполнении предъявляемых требований по точности формы и шероховатости обработанной поверхности.

Материалы и методы исследования

Материал исследования составил анализ существующих способов обработки наружных цилиндрических поверхностей длинномерных деталей. В настоящее время обработка наружных цилиндрических поверхностей длинномерных валов и тонкостенных труб сводится к последовательному удалению припуска резанием с последующими чистовыми и отделочными материалами, такими как полирование, хонингование и суперфиниширование.

Результаты исследования и их обсуждение

Обработку резанием, в зависимости от величины удаляемого припуска и качества обработанной поверхности, разделяют на черновую, получистовую, чистовую, тонкую и отделочную.

Точение – один из наиболее распространенных методов обработки наружных цилиндрических поверхностей. Точение бывает черновое, получистовое, чистовое и тонкое. Черновая токарная обработка предназначена для придания обрабатываемой поверхности требуемой точности размеров (в пределах 12...14 квалитетов точности) и формы, с шероховатостью Rz = 30 мкм...200 мкм. При черновом точении удаляется большая часть припуска. Получистовая токарная обработка позволяет обрабатывать наружные цилиндрические поверхности 10...12 квалитетов точности с шероховатостью Rz = 10 мкм...80 мкм. Чистовая токарная обработка позволяет получать поверхности 8...10 квалитетов с шероховатостью Ra = 0,8 мкм...2,5 мкм. Чистовую токарную обработку проводят токарными резцами при малых подачах и высоких скоростях резания или широкими резцами [1].

Возникающая при токарной обработке радиальная составляющая сила резания Ру действует перпендикулярно оси обрабатываемой заготовки. Это вызывает отжатие заготовки в радиальном направлении. Для предотвращения отжатия заготовки при обработке длинномерных валов на токарных станках используют специальные подводимые опоры – люнеты, установка которых требует времени, вследствие чего увеличивается время на обработку.

Повышение производительности при точении достигается применением многорезцовых головок. Одной из возможных и наиболее распространенных конструкций является двурезцовая головка. Резцы в головке устанавливаются противоположно друг другу по разные стороны заготовки. При этом обеспечивается уравновешивание сил резания, действующих со стороны каждого из резцов, за счет чего исключаются прогибы обрабатываемой детали, нет необходимости использовать люнеты.

Недостатком перечисленных выше методов обработки наружных цилиндрических поверхностей является высокая трудоемкость, из-за наличия нескольких последовательных операций, а следовательно, низкая производительность, которая, в свою очередь, увеличивает технологическую себестоимость обработки.

В некоторых случаях используют многорезцовые головки с большим количеством резцов, установленных равномерно по окружности заготовки.

При использовании многорезцовых головок повышается производительность за счет деления снимаемого припуска между резцами, установленными в головке. Однако применение таких головок не обеспечивает поднастройку резцов по мере износа при обработке нежестких валов.

Альтернативным методом получистовой и чистовой обработки точением являются различные методы абразивной обработки.

Абразивную обработку наружных цилиндрических поверхностей производят на кругло-, ленточно- и бесцентрово-шлифовальных станках.

Абразивную обработку на кругло-шлифовальных станках осуществляют шлифовальными кругами при больших скоростях резания (30 м/с…60 м/с) и малых подачах на оборот детали (Sо = 0,07 мм/об…0,8 мм/об). Чистовое шлифование позволяет получить детали от 6 квалитета точности и выше, шероховатостью Ra 0,4 мкм.... 1,6 мкм [1]. Одной из разновидностей продольного шлифования является глубинное шлифование (глубина резания 0,1...0,3 мм). Его применяют для обработки деталей без предварительной лезвийной обработки.

При продольном круглом шлифовании на заготовку действует сила Ру, которая вызывает отжатие заготовки, установленной в центрах, а также заготовка изгибается под собственным весом, что приводит к искажению формы обработанной поверхности. Кроме того, шлифование одним кругом не позволяет обеспечить достаточно высокую производительность обработки.

Для длинномерных гладких валов и тонкостенных труб наибольшее применение нашло бесцентровое шлифование, при котором базирующей поверхностью является сама обрабатываемая поверхность.

По сравнению с обработкой заготовок на кругло-шлифовальных станках бесцентровое шлифование обладает следующими преимуществами: более высокая точность и стабильность размеров и формы, меньшее вспомогательное и основное время. К недостаткам бесцентрового шлифования относятся: сложная наладка и ограниченная номенклатура обрабатываемых изделий [2].

Другой метод обработки резанием – иглофрезерование, применяемый для обработки плоских и цилиндрических поверхностей, а также для очистки деталей от окалины, по сравнению с абразивными методами обработки является более простым, также после обработки на поверхности отсутствует шаржирование. Возможность применения иглофрезерования для получения точных цилиндрических поверхностей валов и тонкостенных труб по литературным источникам не выявлено.

Так же для обработки наружной поверхности длинномерных тонкостенных труб можно использовать физико-химические методы размерной обработки материалов, которые обеспечивают съем обрабатываемого материала в результате физико-химических процессов. Электрофизическая и электрохимическая обработка позволяет получить детали от 6 квалитета точности и выше, шероховатостью Ra 0,4 мкм.... 1,2 мкм [3, 4].

Электрофизическая обработка, по сравнению с обработкой резанием, позволяет получать детали с более высокой точностью размеров и формы с высокой производительностью. Однако она обладает следующими недостатками: необходимо периодически очищать электролит от шлама, сильное влияние на производительность оказывают электрические параметры процесса (с увеличением напряжения возрастает производительность, но слишком высокое напряжение приводит к электроискровому процессу, в результате чего качество обработанных поверхностей резко ухудшается). Плотность тока зависит от многих факторов. При высоких плотностях тока повышается производительность, но снижается качество, а при низких наоборот. Так же для обработки труб длиной свыше 1500 мм необходимо применять длинные ванны и возможность перемещения инструмента на значительную величину. Такое оборудование отсутствует в реальном производстве и требует вложения больших капитальных средств.

Большим потенциалом при чистовой обработке длинномерных тонкостенных труб обладает поверхностное пластическое деформирование (ППД).

ППД – один из наиболее простых и эффективных технологических методов повышения качества поверхностного слоя деталей. В результате ППД повышается твердость поверхностного слоя, формируются благоприятные остаточные напряжения, уменьшается шероховатость, в некоторых случаях повышается точность размеров деталей [5–7].

Обкатывание осуществляется за счет принудительного качения деформирующего элемента, представляющего собой тело вращения, по обрабатываемой поверхности под воздействием приложенной к нему силы деформирования.

Форма наружной поверхности деформирующего ролика и его размеры могут быть различными в зависимости от достижения требуемых результатов по производительности, качеству поверхностного слоя. Обработка ППД позволяет осуществлять обработку деталей от 6 квалитета точности и выше, с шероховатостью Ra = 0,1 мкм...Ra = 0,05 мкм [1]. Однако обработку ППД применяют исключительно для снижения шероховатости поверхностного слоя обрабатываемых деталей, требующей предварительной обработки резанием, позволяющей снизить отклонения формы поверхности.

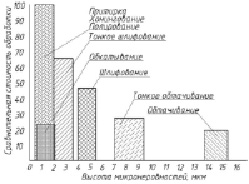

С повышением качества поверхности обрабатываемой детали растет и стоимость механической обработки. На рис. 1 приведена диаграмма сравнительной стоимости рассмотренных выше способов обработки поверхностей. Представленная диаграмма показывает, что наименьшая стоимость обработки соответствует точению и обкатыванию [6]. Поэтому логическим продолжением совершенствования технологии обработки наружных цилиндрических поверхностей является совмещенная обработка резанием и ППД. Данный метод позволяет обеспечить требуемую точность обрабатываемых заготовок за один проход.

Рис. 1. Сравнительная стоимость различных методов чистовой обработки при достижении максимальной шероховатости поверхности (по данным фирмы «Hegenscheide»)

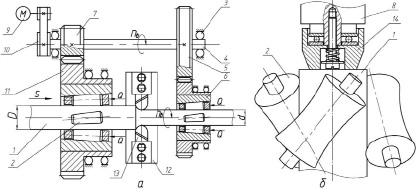

Рис. 2. Схемы способов обработки наружных цилиндрических поверхностей: а) совмещенная обработка резанием и ППД, б) ротационное обкатывание: 1 – заготовка, 2 – деформирующий ролик, 3 – подшипник, 4 – вал, 5, 7– зубчатое колесо, 6, 11 – дифференциальный обкатник, 8 – тяговый орган пресса, 9 – электродвигатель, 10 – ременная передача, 12 – резцовая головка, 13 – резец, 14 – упорный центр

Совмещенная обработка резанием и ППД может быть построена с применением одного режущего и одного деформирующего элемента [7–9]. В этом случае усилия, возникающие при резании и поверхностном пластическом деформировании должны создавать один, замкнутый на деталь контур. При этом обкатник в данном случае, выполняет роль люнета и виброгасителя, что позволяет повысить точность и производительность обработки.

В работе [6] представлена конструкция устройства для совмещенной обработки резанием и ППД валов, которая состоит из двух дифференциальных обкатников постоянного усилия и резцовой головки, расположенной между ними. Обкатники, а также резцовая головка закреплены соосно друг другу. Резцовая головка построена на основе использования ротационных резцов с возможностью настройки на обрабатываемый диаметр детали.

Однако при обработке детали в установке дифференциальные обкатники постоянного усилия, которые приводят во вращение заготовку, обрабатывают поверхности различного диаметра, уменьшающегося после удаления припуска резцовой головкой, располагающейся между ними. Из-за этого обкатники начинают передавать заготовке различные скорости вращения, что может повлечь за собой поломку резцов, установленных в резцовой головке [10].

К недостаткам данного метода можно отнести: необходимость периодической заточки инструмента, определяемой периодом стойкости; малую производительность, так как необходимо согласовывать режимы резания при точении и обкатывании (лимитирующими режимами совмещенной обработки в данном случае является точение); трудности с настройкой обкатников, вызванные необходимостью обеспечить постоянство усилия обкатывания при изменении размера детали, происходящем в результате износа режущего лезвия и, как результат, изменением глубины внедрения ролика в поверхность заготовки.

В работе [7] описан способ отделочной обработки наружных цилиндрических поверхностей ротационным обкатыванием. Инструмент для ротационного обкатывания наружных поверхностей валов полноконтактными роликами работает следующим образом: в корпусе на подшипниках, под углом самозатягивания, установлены опорные катки, на которые опираются деформирующие ролики, между роликами перемещается заготовка. Во время перемещения заготовки ролики вращаются вокруг своих осей за счет наличия натяга и установки под углом самозатягивания. Сила подачи передается заготовке через вращающийся упорный центр, который соединен с тяговым органом пресса или протяжного станка через упорный шарикоподшипник [7].

Если подобрать такое соотношение длины контакта поверхностей ролика и заготовки, количеством роликов, углом их установки можно достигнуть полного перекрытия следов ролика на поверхности заготовки.

Ротационное обкатывание используется преимущественно для отделочной обработки гладких валов. В конструкции ротационных обкатников в качестве деформирующих элементов используются ролики с вогнутой образующей. С технологической точки зрения изготовление таких роликов является трудоемкой задачей, ведь при их обработке необходимы высокая точность изготовления и низкая шероховатость рабочей поверхности ролика с образующей в виде дуги. Применение в конструкциях инструмента более технологичных роликов, имеющих прямолинейную образующую, в литературе не приводятся. Так же следует отметить, что в литературных источниках отсутствуют сведения о влиянии геометрических параметров деформирующих роликов на качество обработанной поверхности и самоподачу создаваемых инструментом.

Таким образом, одной из причин недостаточной распространенности ротационного обкатывания роликами является отсутствие отработанных и опробованных методических средств определения взаимосвязи между управляемыми и выходными параметрами процесса деформирования, относительная сложность и нехватка нормативных материалов, позволяющих назначать режимы обработки, не обращаясь к трудоемким теоретическим и экспериментальным исследованиям.

Выводы

Одним из перспективных направлений в области размерно-чистовой обработки наружного диаметра длинномерных тонкостенных труб, а именно снижения допуска круглости без предварительной обработки резанием, является обработка ротационным обкатыванием, которая позволит исправить форму наружной поверхности обрабатываемой трубы с одновременным снижением шероховатости. Однако для обработки ППД необходимо создавать усилия, сминающие вершины шероховатости предыдущей обработки. Величина этого усилия может оказаться такой, что стенка обрабатываемой трубы сомнется. Поэтому необходимо подобрать такие конструктивно-технологические параметры обработки, при которых будет возможна обработка ППД, без чрезмерного смятия стенки трубы.

Библиографическая ссылка

Лаврентьев А.М. АНАЛИЗ СПОСОБОВ ОБРАБОТКИ НАРУЖНОГО ДИАМЕТРА ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ ТРУБ // Современные наукоемкие технологии. 2018. № 12-1. С. 89-94;URL: https://top-technologies.ru/ru/article/view?id=37268 (дата обращения: 13.02.2026).