Химико-термическая обработка (ХТО) на сегодня является одним из перспективных и эффективных методов улучшения эксплуатационных свойств деталей машин и инструмента, позволяющим существенно изменять физико-механические свойства поверхностных слоев стальных изделий. Увеличивается количество исследований, посвященных таким методам поверхностного упрочнения, как борирование, титанирование, силицирование, которые дают возможность формировать особые свойства на поверхности обычных марок стали [1–3]. Данный подход содержит безусловный потенциал с точки зрения технологичности и экономической эффективности, поскольку позволяет ставить вопрос о сокращении использования дорогостоящих высоколегированных сталей. Особый интерес представляют исследования диффузионного упрочнения поверхностей ответственных деталей машин, предполагающих высокие требования к качеству поверхностного слоя и размерной точности [4]. В этой связи представляют интерес исследования, ориентированные на изучение возможности совмещения борирования с другими элементами, направленные на преодоление такого недостатка как хрупкость боридных слоев, а также исследования возможности финишной механической обработки упрочненной поверхности для попадания в поле допуска на размер.

Более широкое распространение данных методов сдерживается недостаточными сведениями о процессах формирования функционально-градиентных поверхностей, что обуславливает актуальность исследований, направленных на создание таких поверхностей. Одним из таких актуальных направлений является диффузионное насыщение бором совместно с другими элементами. Целью данной работы является исследование влияния одновременного насыщения бором и медью на формирование диффузионных слоев на поверхности стали 20.

Материалы и методы исследования

Процесс диффузионного насыщения проводился в порошковой среде. Для одновременного насыщения бором и медью использовались порошковые смеси, содержащие оксид меди. В качестве поставщика бора использовали обезвоженную борную кислоту, которая восстанавливается в процессе термообработки. Подготовленные образцы из стали погружали в металлический контейнер и засыпали насыщающей смесью. Алюминий вводился как инертный наполнитель, для предотвращения сплавления и спекания насыщающей смеси. В качестве активатора процесса использовался фтористый натрий. Для герметизации в качестве плавкого затвора применяли жидкое стекло. Процесс диффузионного насыщения протекал при температуре 950 °С (1223 К) с выдержкой в камерной печи в течении 4 ч. После контейнеры извлекались, охлаждались на воздухе, образцы очищались от насыщающей смеси путём промывки под струёй воды и производилась подготовка шлифов с последующим травлением для металлографических исследований. Металлографические исследования проводились на оптическом микроскопе «Neophot-21».

Результаты исследования и их обсуждение

Борирование – это достаточно универсальный и эффективный способ химико-термического воздействия на поверхность железоуглеродистых сплавов, позволяющий получать стабильные диффузионные слои с целью повышения эксплуатационных свойств. Наиболее значительно повышается твердость, что приводит к росту износостойкости [5, 6]. Борированию могут подвергаться углеродистые и легированные стали перлитного, ферритного и аустенитного классов. В настоящее время вопросы, связанные с совместным насыщением поверхности различными элементами, привлекают внимание все большего числа исследователей. Проведенные исследования были направлены на поиск оптимального содержания оксида меди в составе насыщающей смеси при одновременном насыщении поверхности стали 20 бором и медью. При химико-термической обработке толщина диффузионного слоя во многом зависит от технологических факторов и не в последнюю очередь от температуры процесса. На основании литературных данных, посвященных проблемам химико-термической обработки, была определена температура процесса насыщения равная 950 °С, при которой в сталях происходит аустенитное превращение, однако значительного роста зерна не наблюдается. Известно, что медь относится к числу элементов, которые способствуют снижению температуры α↔γ превращения железа, тем самым интенсифицируют диффузию, что в конечном счете приводит к увеличению размеров получаемых диффузионных слоев. Для исследования процесса формирования диффузионных слоев при одновременном насыщении бором и медью использовались порошковые смеси, в которых варьировалось содержание оксида меди в соответствии с таблицей.

Содержание CuO в составе насыщающей смеси

|

Состав 1 |

3 % СuO |

|

Состав 2 |

5 % СuO |

|

Состав 3 |

7 % СuO |

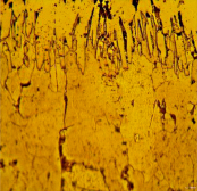

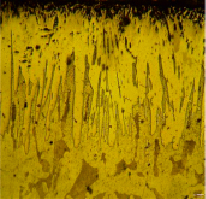

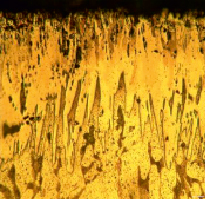

На рис. 1–3 представлены микрофотографии структуры диффузионных слоев, полученных на образцах из стали 20 при использовании различных составов насыщающих смесей, указанных в таблице.

На рис. 1 показана фотография микроструктуры диффузионного слоя на поверхности стали 20, сформированного после химико-термической обработки с использованием насыщающей смеси, содержащей оксид меди в количестве 3 %.

Рис. 1. Микроструктура диффузионного слоя стали 20 при использовании насыщающей смеси состава 1

Рис. 2. Микроструктура диффузионного слоя стали 20 при использовании насыщающей смеси состава 2

Рис. 3. Микроструктура диффузионного слоя стали 20 при использовании насыщающей смеси состава 3

Во всем наблюдаемом диапазоне структура диффузионного слоя имеет вид равномерных и хорошо сформированных покрытий, нижняя часть которых трансформируется в форму игл, направленных в глубь стального образца. Измеренная величина диффузионного слоя находится в пределах 123...127 мкм.

На рис. 2 показана микроструктура диффузионного слоя, сформированного с использованием насыщающей смеси, содержащей 5 % оксида меди. Величина диффузионного слоя составила 160–170 мкм. Анализ фотографий микроструктуры показывает увеличение размера боридных игл, т.е. рост столбчатых кристаллов боридов, особенно по отношению к сплошному слою боридов.

Микроструктура образца стали 20, подвергнутого насыщению с использованием насыщающей смеси состав 3, показана на рис. 3. Содержание оксида меди в насыщающей смеси составило 7 %. Величина сформировавшегося диффузионного слоя в пределах 198–205 мкм. Наблюдается заметное увеличение размера диффузионного слоя, как сплошной зоны, так и игл.

По литературным данным все боридные слои предложено разделять на 3 типа:

- 1 тип – самый распространенный вид, острые, растущие перпендикулярно поверхности раздела иглы, состоящие, как правило, из боридов железа состава Fe2B;

- 2 тип – менее распространенный, но все же довольно часто встречаемый – иглы, расположенные перпендикулярно поверхности, но имеющие закругленный конец. Что, как правило, является результатом действия углерода и сильных карбидообразующих легирующих элементов, таких как Cr, Nb, Ti, V, Mo и т.д.;

- 3 тип – редко встречающиеся, но наиболее благоприятные с точки зрения прочности сцепления диффузионного слоя с основой иглы, расположенные под углом к поверхности раздела. Как правило, такие иглы располагаются по границам зерен или растут в теле зерна по местам больших скоплений дислокаций, имеющих большую протяженность.

Полученные боридные слои, как видно из представленных на рис. 1–3 фотографий структур, соответствуют 1 типу. На всех исследованных образцах наблюдается четко выраженный диффузионный слой с характерными иглами присущими боридным слоям. Структура боридного слоя состоит из столбчатых кристаллов, ориентируемых нормально к насыщаемой поверхности, в основании у поверхности они срастаются, образуя сплошной слой. Иглы боридов глубоко врезаются в основной металл. Глубина зоны сплошных боридов заметно отличается от общей глубины диффузионного слоя. Иглообразное строение может быть следствием более свободной подвижности атомов бора в каком-то одном направлении. При этом зародыши боридов так ориентируются к поверхности образца, что кристаллографические расположены нормально к фронту диффузии, что и вызывает быстрый преимущественный рост фазы в направлении к сердцевине. При этом необходимо отметить отсутствие переходного слоя, наличие которого наблюдается при использовании легированных сталей с более сложным химическим составом. Под диффузионным слоем располагается основной металл, имеющий равновесную структуру без видимых следов фазовых превращений.

Наблюдаемая структура сформированных диффузионных слоев на всех исследуемых образцах и во всем диапазоне изменений состава смеси демонстрирует стабильность диффузионных процессов и позволяет говорить об эффективности используемых насыщающих смесей. Присутствие в составе насыщающей смеси оксида меди позволяет получать активные атомы меди за счет химических реакций между компонентами смеси. При этом создаются условия для благоприятного протекания процессов адсорбции и диффузии атомов меди и бора в стальную поверхность. Морфология структуры диффузионного слоя в виде игл и их размеры показывают активность и направленность диффузионных процессов. Известно, что глубина и строение диффузионного слоя при борировании в одинаковых условиях насыщения зависит от содержания углерода в стали, его присутствие затрудняет диффузию бора. Сталь 20, как известно, по классификации относится к низкоуглеродистым сталям, препятствий для диффузии бора по сравнению с высокоуглеродистыми сталями меньше и, вследствие этого, хорошо подвергается диффузионному борированию. Максимальная возможная толщина слоя боридов зависит от температуры процесса насыщения и марки стали (т.е. ее элементного состава) – чем больше легирующих элементов содержит сталь, тем меньшей максимальной толщины диффузионный слой может на ней сформироваться.

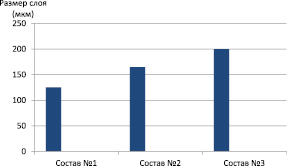

Качественной и количественной характеристикой диффузионного насыщения являются толщина (величина) диффузионного слоя. На рис. 4 показана гистограмма зависимости величины диффузионного слоя от количества оксида меди в составе насыщающей смеси.

Рис. 4. Гистограмма зависимости величины диффузионного слоя от количества оксида меди в составе насыщающей смеси

Анализ гистограммы позволяет утверждать, что при повышении содержания оксида меди в составе насыщающей смеси наблюдается стабильное увеличение диффузионного слоя. В частности, при повышении содержания CuO от 3 % до 7 % зафиксировано увеличение размера диффузионного слоя от 125 до 200 мкм. Увеличивается как зона сплошных боридов, так и боридных игл. Росту диффузионного слоя способствует тот факт, что медь не образует химических и термически устойчивых соединений с бором, это приводит к обогащению состава как бором, так и медью и, как следствие, к увеличению насыщающей способности смеси. Высокая интенсивность роста столбчатых кристаллов боридов, наблюдаемых в виде игл, является следствием активизации процесса диффузии бора, направленного в глубь металла. Наличие меди в стальных заготовках, как известно, приводит к улучшению обрабатываемости. Стабильное получение на стальных поверхностях диффузионных боридных слоев легированных медью толщиной в пределах 200 мкм и более, позволяет ставить вопрос о возможности применения финишной обработки поверхности глубиной до 100–150 мкм, что не является проблемой на современном станочном оборудовании. Такая возможность открывает перспективу более широкого применения химико-термической обработки, в частности борирования, для ответственных деталей машин, имеющих высокие требования по размерной точности и качеству поверхности.

Выводы

Показано, что с увеличением содержания оксида меди в насыщающей смеси происходит увеличение размера диффузионного слоя. Установлено, что при одновременном насыщении поверхности стали 20 бором и медью наибольшая толщина диффузионного слоя достигается при содержании в составе насыщающей смеси 7 % CuO.

Библиографическая ссылка

Лысых С.А., Хараев Ю.П., Корнопольцев В.Н., Бутуханов В.А. ИССЛЕДОВАНИЕ ФОРМИРОВАНИЯ ДИФФУЗИОННЫХ СЛОЕВ НА СТАЛИ 20 ПРИ ОДНОВРЕМЕННОМ НАСЫЩЕНИИ БОРОМ И МЕДЬЮ // Современные наукоемкие технологии. 2018. № 9. С. 56-60;URL: https://top-technologies.ru/ru/article/view?id=37159 (дата обращения: 17.02.2026).