Лесозаготовительные машины осуществляют работу в разных природно-производственных условиях, на участках местности с различной несущей способностью почвогрунтов. При этом наибольшую проблему для лесозаготовителей представляют почвогрунты 3–4 категории [1]. В этих условиях, как показала практика использования, наибольшее внимание уделяется трелевочным машинам, исходя из их многократных передвижений по одному и тому же месту (волоку), что приводит к повышенной минерализации почвогрунтов, колееобразованию, буксованию, застреванию и, как следствие, снижению эффективности их работы и производительности.

В связи с распространением в нашей стране сортиментной технологии лесозаготовок зачастую при проведении лесосечных работ используются системы машин в составе харвестера и форвардера, как правило, импортного производства. Особенностью этих машин является колесное шасси, которое не всегда отвечает окружающим природно-производственным условиям. Для повышения проходимости на колеса устанавливаются съемные гусеницы (противоскольжения) и цепи, при этом проходимость подобных систем в тяжелых эксплуатационных условиях (3–4 категория почвогрунтов) зачастую недостаточна. В этих условиях возникает необходимость применения на трелевочных колесных лесных машинах съемных гусениц повышенной проходимости. Исходя из этого, возникает необходимость проведения исследования в области повышения проходимости колесных систем, оснащенных съемными гусеницами, при этом одним из направлений этих исследований является научное обоснование наиболее рациональной с точки зрения повышения проходимости формы опорной поверхности траков гусениц противоскольжения.

Цель исследования: в настоящее время взаимодействие траков гусениц лесозаготовительных машин изучается с двух сторон: параметры системы выбирают исходя из определения необходимой величины коэффициента сцепления трактора с грунтом [2]; для получения кинематических параметров движения гусеничной машины [3]. Данная работа сосредоточена на исследовании системы «трак гусеницы – грунт». Цель настоящего исследования – оценка характеристик взаимодействия контактных поверхностей при статическом нагружении и выработка рекомендаций для проектирования траков съемных гусениц противоскольжения и комбинированных колесно-гусеничных движителей.

Основой для выбора типа движителя может служить анализ эффективности применения того или иного типа в конкретных условиях [4], проведение экспериментальных исследований в производственных условиях [5], либо в постановочном эксперименте с глубоким заложением датчиков [6–9]. Однако для стадии проектирования и выбора конкретного конструкторского решения, когда необходимо провести анализ альтернативных вариантов, лучшим решением будет использование систем конечноэлементного анализа. В данном случае используем его возможности для решения контактных задач.

Материалы и методы исследования

Решение контактных задач широко исследуется с середины прошлого века, имеет хорошо разработанную теоретическую базу [4, 10]. Аналитические решения получают в рамках таких научных дисциплин, как «теория упругости», «механика деформируемого твердого тела» и др. Однако в инженерной практике наряду с теоретическими методами решения контактных задач также широко используют численные методы решения в различных CAD-программах [11, 12]. Использование численных методов позволяет решать широкий спектр задач механики в различных сферах инженерной деятельности. Основываясь на этом методе, для дальнейших расчетов по моделированию взаимодействия трака гусеницы и грунта была выбрана прикладная CAD-программа SolidWorks, позволяющая решать контактные задачи. SolidWorks широко распространена, используется по всему миру для решения производственных задач и процессов подготовки специалистов, следовательно, позволит, при необходимости, проверить выкладки, приведенные в работе.

Исходным направлением для поиска оптимальной формы трака, с сохранением относительной простоты его изготовления, было обеспечение максимальной контактной поверхности трака и грунта и сохранение его таковым на протяжении как можно большего времени в процессе передачи нагрузки от колеса на грунт. Очевидным решением стал выбор сферической формы трака. Сферическая форма трака позволит более равномерно распределить давление от рабочей нагрузки на грунт. Для первоначального определения эффективности выбранной формы трака радиус сферы опорной поверхности выбран величиной 6000 мм. Данная величина была получена в результате анализа радиусов профилей типовых шин лесозаготовительных машин.

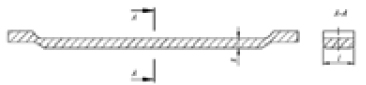

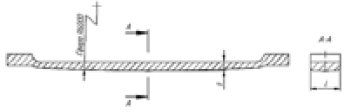

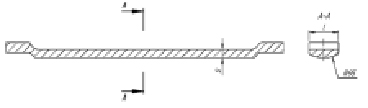

Таким образом, для изучения влияния формы рабочей поверхности трака на грунт были приняты три различных формы трака: с опорной поверхностью в виде параллелепипеда (рис. 1, а), для которого значения контактного давления были рассчитаны в работе [13], а также – в виде сферы (рис. 1, б) и дуги (рис. 1, в). Для упрощения обозначений примем трак с контактной поверхностью в виде параллелепипеда – «трак № 1», а траки с контактной поверхностью в виде сферы и дуги окружности – «трак № 2» и «трак № 3» соответственно.

а

б

в

Рис. 1. Эскизы траков с контактной поверхностью в виде: а – параллелепипеда, б – сферы, в – дуги

Необходимо отметить, что траки имеют одинаковые геометрические параметры – длину, максимальную толщину и ширину рабочей зоны s, h и l соответственно (рис. 1). Механические свойства, начальные условия и 3D-модель приняты аналогичными расчету трака с контактной поверхностью в виде параллелепипеда [11], с целью обеспечения адекватности анализа нагруженного состояния и сопоставимости условий нагружения.

Анализ нагружения траков ведем в статической постановке. Для условий работы лесозаготовительных машин с рабочей нагрузкой это разумное допущение, так как средняя скорость движения груженого форвардера составляет 0,8–1,5 м/с. При таких скоростях движения динамические эффекты в грунте не проявляются в полной мере. Кроме того, статическая постановка позволяет ускорить анализ вариантов формы траков, при этом затратные по времени вычисления ведутся только для конструкций, прошедших предварительный статический анализ нагружения.

На первом этапе определяли величину контактного давления для такого расположения траков, при котором в контакте участвует только один трак гусеницы. Определение величины контактного давления для траков происходило в трех статических постановках: поперечная плоскость симметрии колеса и продольная плоскость симметрии трака совпадают (рис. 2, а и г); продольная плоскость симметрии трака смещена на величину l/4 (рис. 2, б и д) и l/2 (рис. 2, в и е) вдоль поверхности грунта.

а б в

г д е

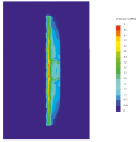

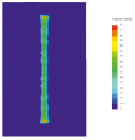

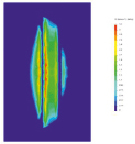

Рис. 2. Эпюра распределения контактного давления на поверхности грунта: а, б, в – для траков с контактной поверхностью в виде сферы; г, д, е – в виде дуги

Указанные точки нагружения выбраны из соображений анализа устойчивого и неустойчивого положения трака. При движении лесозаготовительных машин при дальнейшем смещении точки приложения нагрузки, трак поворачивается и начинает сказываться взаимодействие с соседним траком в гусенице. Это радикально меняет условия нагружения. При этом статический расчет позволяет сделать достаточно обоснованные выводы об изменении контактных давлений. Смещение на величину l/2 (рис. 2, в и е) позволяет учесть воздействие колеса на два соседних трака без их относительного смещения.

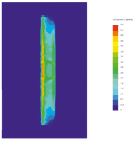

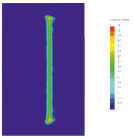

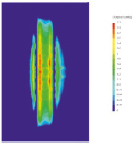

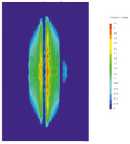

Так же рассмотрен второй случай нагружения, когда траки расположены с минимальным периодом, при котором колесо контактирует с грунтом одновременно через два или три трака. Значения контактного напряжения при использовании траков со сферической рабочей поверхностью представлены на рис. 3, а, б и в, а для траков с формой рабочей поверхности описанной дугой окружности – на рис. 3, г, д и е.

а б в

г д е

Рис. 3. Эпюра распределения контактного давления на поверхности грунта: а, б, в – для траков с контактной поверхностью в виде сферы; г, д, е – в виде дуги

Результаты исследования и их обсуждение

На основании анализа полученных результатов можно сделать вывод, что обе вновь предложенные формы траков решают проблему, обнаруженную при расчете трака № 1, использование которого приводило к неравномерной передаче давления на грунт, увеличиваясь от центра трака к его внешним кромкам. Расчет для траков № 2 и № 3 дает эпюры распределения контактного давления с низкими значениями в области продольной плоскости симметрии, а концентрация максимальных контактных давлений на грунт происходит либо на продольных (для трака № 2), либо поперечных (для трака № 3) кромках, разделяющих контактную поверхность трака. Необходимо отметить, что при перекатывании колеса по тракам качественного изменения картины, вероятно, происходить не будет, в местах концентрации давлений их величина вырастет, но не достигнет величин, характерных для плоских траков, а также опасных с точки зрения разрушения несущей поверхности грунта.

Сферическая поверхность трака № 2, в сравнении с плоской поверхностью трака № 1, дает существенные преимущества, в частности, в использовании меньшего числа траков с большим периодом расположения при достижении равных значений давления на грунт, что в целом позволяет снизить массу лесной машины и снизить экологические последствия применения лесных машин. Использование траков предложенной формы позволяет улучшить условия перехода опорной поверхности шины с одного трака на другой (рис. 3, в). В частности, задействуется практически вся поверхность второго трака. Это позволяет снизить максимальное контактное давление на грунт более чем в два раза, которое для траков с дуговой опорной поверхностью составляет 8 МПа (рис. 3, а), а со сферической 8 МПа (рис. 3, г).

При этом максимальные контактные напряжения (области, отмеченные красным на рис. 3) распределяются под траками со сферической опорной поверхностью более равномерно (рис. 3, а, б, в), чем у траков с дугообразной поверхностью (рис. 3, г, д, е).

Перемещение областей максимального контактного давления к средней области трака (рис. 3, а, б, в), по сравнению с удаленным от центра и высоком контактном давлении (рис. 3, г, д, е) траков с дуговой поверхностью, позволяет надеяться на снижение эффекта вытеснения грунта из колеи и общее снижение колееобразования при движении тяжелых лесозаготовительных машин.

В данной работе величина радиусов сферы и дуги окружности для траков № 2 и № 3 были представлены только одним из возможных вариантов, выбранных из конструктивных соображений. Для практического применения необходимо определить оптимальный радиус сферы поверхности трака исходя из условий применения лесной машины – типа грунта, его влажности и т.д.

Выводы

В заключение можно сказать, что вновь предложенные формы контактных поверхностей траков № 2 и № 3 решают проблему высокого удельного давления траков с плоской рабочей поверхностью.

Предложенная форма траков позволяет улучшить условия взаимодействия с грунтом при перекатывании колеса с одного трака на другой.

В дальнейшем целесообразно направить усилия на поиск оптимального сочетания размерных характеристик и величины радиуса опорной поверхности траков.

Исследования проведены в рамках реализации гранта Президента Российской Федерации № МК-5321.2018.8.

Библиографическая ссылка

Адамов Д.В., Любавский Н.А., Галактионов О.Н., Кузнецов А.В. ВЛИЯНИЕ ФОРМЫ ОПОРНОЙ ПОВЕРХНОСТИ ТРАКОВ ГУСЕНИЦ ПРОТИВОСКОЛЬЖЕНИЯ НА ГРУНТ // Современные наукоемкие технологии. 2018. № 8. С. 9-14;URL: https://top-technologies.ru/ru/article/view?id=37111 (дата обращения: 28.01.2026).