Регулирование силы сварочного тока при дуговой сварке обычно осуществляется с помощью самого источника питания. Все возможные способы регулирования тока можно свести к двум: изменению напряжения холостого хода источника Uxx, изменению электрического сопротивления источника Z.

При сварке на монтаже или при сварке неповоротного стыка трубопровода, особенно малого диаметра, сварщик меняет положение электрода до 180 градусов за время расплавления (сгорания) одного электрода. При этом сварочный ток для одного пространственного положения оказывается неоптимальным для другого.

На многих зарубежных источниках питания предусмотрена регулировка тока во время сварки. К примеру, при TIG сварке зачастую используется педаль, нажатие на которую может регулировать силу тока (рис. 1) [1]. Либо используют пульт ДУ, который сварщик может установить и на горелку для регулировки силы тока сварки [2].

Рис. 1. Виды педалей управления сварочным током

Рис. 2. Виды пультов управления сварочным током

Недостатком всех этих устройств является их неуниверсальность и применимость только для тех источников питания, в которых данная функция предусмотрена изначально. Модернизировать же любой источник питания не представляется возможным. Также все решения производятся за рубежом. В России же это направление только начинает развиваться.

Целью данной работы является разработка универсального регулятора сварочным током непосредственно с горелки.

Результаты исследования и их обсуждение

Главными требованиями к регулятору сварочным током непосредственно с горелки являются:

1. Универсальность. Регулятор должен работать с любым источником питания, независимо от способа сварки. Исходя из этого, регулировка должна происходить воздействием на органы управления источников питания.

2. Безопасность. При работе с данным регулятором сварщик не должен попасть под действие высокого напряжения. То есть органы управления регулятора должны быть гальванически развязаны от силовой части, а используемые напряжения не должны превышать 12 В.

3. Удобство. Регулятор должен прикрепляться к держателю либо горелке и иметь удобное управление. Он не должен утомлять сварщика во время долгой и непрерывной работы.

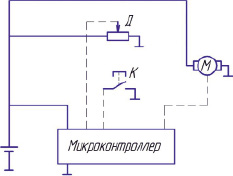

Сущность устройства заключается в следующем: регулирование параметров (силы тока, например) осуществляется сервоприводом с помощью контроллера, на который приходит сигнал от датчика давления или дополнительной кнопки или реостата. Контроллер может плавно регулировать параметры на время удержания кнопки или изменять угол поворота ступенчато или по заданной программе. В устройстве, представленном в данной статье, использовался датчик давления. Настройки тока сварки и диапазона регулирования проводятся до процесса сварки. Если во время сварки сварщик чувствует несоответствие сварочного тока, то увеличением давления на датчик давления он приведет в движение сервопривод, прикрепленный непосредственно к регулятору сварочного тока. Чем сильней будет давление на датчик давления, тем на больший угол произойдет движение сервопривода, а значит, будет и больше (или меньше) величина сварочного тока. Максимальный угол, на который может отклониться сервопривод, задается до сварки и не может быть превышен. Чувствительность регулятора тоже выбирается заранее. Принципиальная электрическая схема приведена на рис. 3.

Рис. 3. Принципиальная электрическая схема регулятора сварочного тока (Д – датчик; К – кнопка; М – серводвигатель; штриховая линия – сигнал управления)

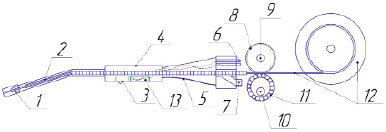

Рис. 4. Эскиз доработанной сварочной горелки (1 – медная (латунная) направляющая проволоки; 2 – спиральная металлическая «рубашка»; 3 – кнопка «Пуск»; 4 – рукоять; 5 – шланг; 6 – контакты кнопки; 7 – газовый штуцер; 8 – проточка; 9 – ось двигателя; 10 – эксцентрическая ось; 11 – подшипник; 12 – проволока и бобина; 13 – кнопка с датчиком давления)

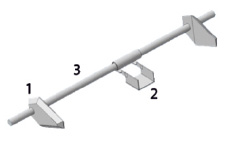

Рис. 5. Механизм крепления сервопривода к источнику питания (1 – прижим к корпусу; 2 – крепление сервопривода; 3 – вал)

Кнопка служит для предварительной установки режимов. Микроконтроллер осуществляет движение привода исходя из ранее заданной программы и давления на датчик.

В саму горелку датчик давления встраивается непосредственно рядом с кнопкой «Пуск» (рис. 4) либо под ней, под возвратную пружину, которая будет обеспечивать давление на датчик.

Сервопривод крепится к источнику питания посредством вала с двумя лапами по краям, которые прижимаются к стенкам источника питания. На валу установлен кронштейн, который может перемещаться вдоль вала, что дает устройству универсальность использования с любым источником питания (рис. 5). А установка регулятора без разбора источника питания не нарушит гарантийных обязательств.

Второе применение данного устройства – это низкочастотное модулирование сварочного тока. Модулирование сварочного тока предоставляет возможность освободить сварщика от трудоёмкой операции дозирования теплоты и переложить ее на специальное устройство – модулятор. Сварщику остается лишь сосредоточить своё внимание на заполнении разделки шва. Наложение импульсов тока на дугу небольшой мощности при сварке плавящимся электродом позволяет снизить тепловложение, улучшить формирование шва, упростить технику выполнения сварки. Эффективная (средняя) величина тока при этом уменьшается на 20–30 % [3, 4].

Но у данного способа будет ограничена максимальная частота модуляции, которая будет равна скорости движения сервопривода и реакции устройства на изменение. Современные инверторные источники питания имеют малое время реакции, поэтому исключим его из расчета.

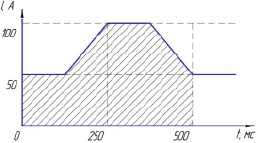

Сервопривод имеет скорость вращения в среднем 60 ° за 120 мс. При стандартной ручке регулировки с углом 270 °, угол в 60 ° будет составлять примерно 25 %. То есть для регулирования в диапазоне 50 % необходимо затрачивать в среднем 500 мс на период, то есть максимальная частота будет составлять 2 Гц. К примеру, такие режимы, как SpeedUp [5] от компании Lorch, имеют частоту модуляции от 0,3 до 5 Гц при рекомендованной частоте 1 Гц. При частоте 1 Гц изменение тока будет иметь следующую закономерность (рис. 6).

Рис. 6. Изменение тока по времени при модуляции (I – сила тока, А; t – время, мс)

Как видно из рисунка, средняя сила тока при этом способе будет равна 75 А.

Апробирование устройства осуществлялось при сварке вертикального шва. Образец был собран из пластин толщиной 4 мм с зазором 1 мм. Сварка производилась сварщиком с низкой квалификацией. Сварка осуществлялась «снизу – вверх» без поперечных колебаний и манипуляций электродом. Ток паузы составлял 40 А при длительности 500 мс. Ток импульса достигал 130 А при длительности 300 мс. Средний ток можно высчитать по следующей формуле:

(1)

(1)

где Iимп – сила тока во время импульса, Iп – сила тока во время паузы, tимп – длительность импульса, tп – длительность паузы.

Подставляя данные, получим ток, равный 73 А. Электрод LB-52U диаметром 2,6 мм. Сварочный аппарат СОЮЗ САС-97И255М. Внешний вид доработанного источника питания представлен на рис. 7. На рис. 8 приведен внешний вид сварного шва. Как видно по рисунку, отсутствуют шлаковые включения, подрезы и наплывы. Разбрызгивание невелико.

Рис. 7. Фото источника питания с сервоприводом

Рис. 8. Внешний вид сварного шва

Рис. 9. Макрошлиф сварного шва

На рис. 9 показан макрошлиф сварного шва. На нем видно полное проплавление с допустимым ослаблением обратного валика и отсутствие видимых дефектов.

На рис. 10 представлены микрошлифы наплавленного металла (а), зоны термического влияния (б) и основного металла (в). Металл шва – литая структура с небольшой ориентацией. Линия сплавления выражена неявно. В зоне термического влияния наблюдаются небольшие поля перлита. Дефектов в металле шва и зоне термического влияния не наблюдается.

а) б) в)

Рис. 10. Микроструктуры (x100) наплавленного металла (а), зоны термического влияния (б) и основного металла (в)

Таким образом, разработанное устройство позволило добиться высокого качества вертикального сварного шва сварщиком с низкой квалификацией.

Дальнейшие исследования будут направлены на удобство регулятора, на апробирование модуляции тока в разных пространственных положениях и сталей, разных толщин. Также данный регулятор будет испытан для механизированной сварки в среде защитных газов.

Выводы

1. Данное устройство позволит без особых затрат доработать любой источник питания как для ручной дуговой, так и для механизированной сварки.

2. Управление тепловложением в сварное соединение позволит выполнять сварку в различных пространственных положениях даже сварщикам с низкой квалификацией.

3. Разработка позволит сварщикам реагировать на изменение условий сварки без прерывания процесса.

Библиографическая ссылка

Крампит А.Г., Крампит М.А., Петрова К.Е., Садыров Р.К. УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ И МОДУЛЯЦИИ СВАРОЧНОГО ТОКА // Современные наукоемкие технологии. 2018. № 7. С. 49-54;URL: https://top-technologies.ru/ru/article/view?id=37077 (дата обращения: 01.01.2026).