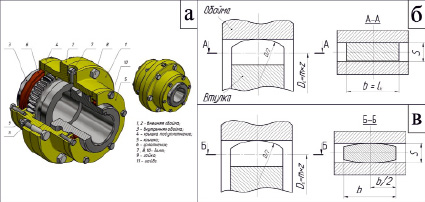

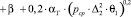

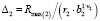

Широкое применение в приводах различных машин получили зубчатые муфты, выполняющие функцию компенсации осевых, радиальных и угловых смещений соединяемых осей и валов, общий вид и устройство которых представлены на рис. 1, а [1–3]. Они обладают высокой нагрузочной способностью, компактностью и возможностью применения в большом диапазоне передаваемых моментов. На стадии проектирования привода выбор муфт ведут по наибольшему диаметру концов соединяемых валов с уточнением максимального длительно действующего крутящего момента [1]:

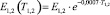

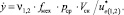

(1)

(1)

где Траб – наибольший длительно действующий крутящий момент; Ткр – номинальный крутящий момент, принимаемый по ГОСТ 50895-96; K1 – коэффициент, учитывающий степень ответственности передачи; K2 – коэффициент, учитывающий условия работы; K3 – коэффициент углового смещения.

Рис. 1. Общий вид и устройство зубчатой муфты (а), форма зубьев втулки с линейными (б) и криволинейными образующими (бочкообразные зубья) (в)

Согласно ГОСТ 50895-96 отказ зубчатых муфт исследуемого типа может быть зафиксирован по одной из следующих причин:

- поломка зуба обоймы или втулки;

- возникновение трещин на втулках и обоймах;

- разрушение болтовых соединений;

- возникновение утечки смазочного материала.

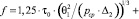

Однако, как показывает практика, критерием предельного состояния муфты или отказа в нормальных условиях эксплуатации является предельное значение износа поверхностного слоя зубьев на делительном диаметре. Несмотря на это, проектную оценку износостойкости осуществляют проверкой условия контактной прочности [2–4] в виде

(2)

(2)

где T – крутящий момент, передаваемый муфтой;

dм – диаметр делительной окружности зубчатого венца;

kh – коэффициент высоты зуба;

kнр – коэффициент неравномерности удельной нагрузки;

[р] – допускаемое давление, назначаемое в зависимости от вида термообработки зубьев.

Полагают, что если выполняется условие (2), то износостойкость зубчатой муфты будет обеспечена длительное время. Очевидно, что такой подход не позволяет моделировать процесс фрикционного взаимодействия и изнашивания зубьев, так как при расчете их износа, помимо контактных напряжений, должны быть учтены наиболее значимые параметры, такие как скорость скольжения поверхностей, параметры их шероховатости, триботехнические характеристики, физические и механические свойства материала поверхностного слоя и другие. В связи с этим целью настоящих исследований является разработка методики аналитической оценки проектного ресурса зубчатых муфт по критерию износостойкости зубьев в различных условиях эксплуатации. Её, на наш взгляд, можно построить с использованием современных достижений физической теории надежности деталей машин [5–7] и энерго-механической концепции изнашивания твердых тел [8–10], которая построена на базовых положениях молекулярно-механической [11] и структурно-энергетической [12] теорий трения.

Разработка методики прогнозирования ресурса зубчатых муфт приводов металлургических машин по критерию износостойкости зубьев

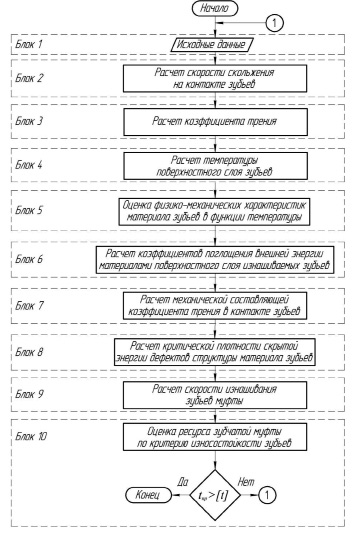

Блок-схема предлагаемой методики в виде последовательности необходимых математических операций представлена на рис. 2 и включает 10 операционных блоков.

Первый блок включает 5 групп исходных данных, при обозначении которых индекс 1 будет характеризовать зубчатую втулку, а индекс 2 – зубчатую обойму.

В первую группу входят характеристики зубчатого зацепления и параметры внешнего нагружения: число зубьев z, модуль m, ширина зубчатого венца втулки b1 (длина зуба) (см. рис. 1, б, в), угол перекоса осей соединяемых валов α, крутящий момент, передаваемый муфтой Мкр, частота вращения муфты n, температура зубчатого зацепления муфты T0, коэффициент ψ, учитывающий неравномерность распределения давлений в соединении (обычно 0,7…0,8) [13].

Вторая группа включает характеристики шероховатости поверхности зубьев муфты по ГОСТ 50895-96: среднеарифметическое отклонение профиля  , наибольшая высота профиля

, наибольшая высота профиля  , параметры опорной кривой поверхности b1,2 и v1,2, радиус кривизны вершин микровыступов поверхности r1,2.

, параметры опорной кривой поверхности b1,2 и v1,2, радиус кривизны вершин микровыступов поверхности r1,2.

Рис. 2. Блок-схема процесса аналитической оценки ресурса зубчатой муфты по критерию износостойкости зубьев

В третьей группе задают физико-механические характеристики материалов зубьев муфты: модуль упругости E1,2, коэффициент Пуассона μ1,2, предел пропорциональности σпц(1,2), предел текучести σТ(1,2), твердость по Виккерсу HV1,2, коэффициент гистерезисных потерь при растяжении αГр(1,2), плотность материала ρ1,2 втулки и обоймы соответственно.

Четвертая группа включает теплофизические характеристики материалов зубьев: коэффициент теплопроводности λ1,2, коэффициент теплоотдачи поверхности трения α1,2, удельную теплоемкость с1,2, энтальпию плавления  .

.

В пятую группу входят фрикционные характеристики трибосопряжения зубьев: касательное напряжение межмолекулярного сцепления τ0 и коэффициент упрочнения молекулярной связи β [11].

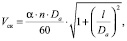

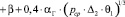

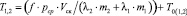

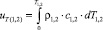

Во втором блоке методики оценивается значение скорости относительного скольжения рабочих поверхностей с учетом наибольшего смещения точек зубьев по зависимости работы [13]:

(3)

(3)

где  – делительный диаметр окружности зубьев втулки; n – частота вращения муфты;

– делительный диаметр окружности зубьев втулки; n – частота вращения муфты;

α – угол перекоса осей соединяемых валов; l – длина соединения зубчатой втулки и обоймы.

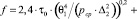

В третьем блоке алгоритма производится расчет коэффициента трения в зависимости от вида напряженного состояния поверхностного слоя зубьев по известной методике И.В. Крагельского [11]:

- при упругом состоянии, если  ;

;

;

;

- при упруго-пластическом состоянии, если  ;

;

;

;

- при пластическом состоянии, если

,

,

где  – упругая постоянная материала втулки и обоймы;

– упругая постоянная материала втулки и обоймы;  – контурное давление (напряжение) в поверхностном слое зубьев втулки [14]; σпц(1) – предел пропорциональности материала зубчатой втулки; рср – средние контактные давления между зубьями; αГ – коэффициент гистерезисных потерь материала зубьев;

– контурное давление (напряжение) в поверхностном слое зубьев втулки [14]; σпц(1) – предел пропорциональности материала зубчатой втулки; рср – средние контактные давления между зубьями; αГ – коэффициент гистерезисных потерь материала зубьев;  – комплексная характеристика шероховатости поверхности зубьев обоймы.

– комплексная характеристика шероховатости поверхности зубьев обоймы.

При оценке средних контактных давлений принимаем, что нагрузка распределяется равномерно между всеми зубьями и контакт происходит в пределах всей длины b и рабочей высоты hк = m + 0,8•m (см. рис. 1, б, для зубьев с линейными образующими), которая складывается из высот головок зуба втулки и зуба обоймы. Поэтому средние контактные давления между зубьями можно определить по зависимости работ [13]:

(4)

(4)

где b1 – ширина зубчатого венца втулки; hк – высота контакта зубьев; ψ – коэффициент, учитывающий неравномерность распределения давлений в зубчатом соединении [13].

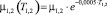

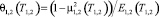

В четвертом блоке рассчитываем температуру поверхностного слоя зубьев по методике А.В. Чичинадзе [15]:

, (5)

, (5)

где T0(1,2) – исходная температура материала зубьев втулки и обоймы соответственно;  – параметр, определяемый геометрическими характеристиками зубьев втулки и обоймы соответственно [15];

– параметр, определяемый геометрическими характеристиками зубьев втулки и обоймы соответственно [15];  – удельная площадь трения зубьев втулки и обоймы;

– удельная площадь трения зубьев втулки и обоймы;  – периметр удельной площади контакта зубьев втулки и обоймы соответственно.

– периметр удельной площади контакта зубьев втулки и обоймы соответственно.

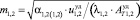

В пятом блоке алгоритма оцениваются физико-механические характеристики материала зубьев в функции температуры поверхностного слоя (E1,2(T), μ1,2(T), σT(1,2)(T), HV1,2(T)).

Коэффициент Пуассона материалов зубьев втулки и обоймы:

. (6)

. (6)

Модуль упругости материалов зубьев втулки и обоймы:

. (7)

. (7)

Упругие постоянные материалов зубьев втулки и обоймы:

. (8)

. (8)

Коэффициенты поглощения внешней энергии поверхностным слоем зубьев втулки в шестом блоке (рис. 2) определяем по методике работы [9]:

;

;

. (9)

. (9)

В седьмом блоке рассчитываем механическую составляющую коэффициента трения [9] в установившемся режиме трения в зависимости от вида напряженного состояния поверхностного слоя зубьев:

– при упругом состоянии

;

;

– при упругопластическом:

;

;

– при пластическом напряженном состоянии:

Комплексный показатель шероховатости приработанной поверхности зубьев втулки [11]:

. (10)

. (10)

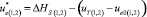

В восьмом блоке алгоритма критическая плотность скрытой энергии дефектов поверхностного слоя зубьев втулки и обоймы оцениваем по зависимостям работ [9, 10, 12]:

, (11)

, (11)

где  – исходная плотность скрытой составляющей внутренней энергии материала поверхностного слоя зубьев втулки и обоймы соответственно;

– исходная плотность скрытой составляющей внутренней энергии материала поверхностного слоя зубьев втулки и обоймы соответственно;  – энтальпия материала зубьев температуре поверхностного слоя T.

– энтальпия материала зубьев температуре поверхностного слоя T.

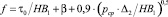

В девятом блоке алгоритма, для оценки скорости изнашивания зубьев, используем базовое уравнение энерго-механической концепции разрушения поверхностного слоя [12], которое для рассматриваемой пары трения примет вид

(12)

(12)

На заключительном этапе методики (блок 10, рис. 2) ресурс зубчатой муфты по критерию износостойкости зубьев определяем как отношение величины предельного износа, установленного согласно [1] к расчетному значению скорости изнашивания в установившемся режиме трения:

(13)

(13)

При проектировании привода металлургической машины рекомендуется производить сравнение расчетного ресурса муфты по критерию износостойкости с установленным нормативно-технической документацией. В случае если расчетный ресурс tпр меньше установленного [t], то необходимо внести коррективы в исходные данные и повторить расчет.

Совокупность уравнений (1)–(13) представляет собой аналитическую методику оценки ресурса зубчатых муфт по критерию износостойкости зубьев. Она позволяет на стадии проектной разработки или эксплуатации привода металлургической машины проводить сравнительный анализ различных вариантов конструкции и модификаций муфт в предполагаемых условиях нагружения по условию максимальной долговечности. Существенным преимуществом предлагаемой методики является возможность её использования без проведения экспериментальных исследований.

Выводы

1. В работе показано, что основной причиной отказа зубчатых муфт является не условие контактной прочности, а предельное значение износа, так как уравнения для расчета контактных напряжений не позволяют адекватно описать процессы трения и изнашивания зубьев.

2. На основе современных достижений теории параметрической надежности технических объектов, кинетического подхода к разрушению твердых тел и энерго-механической концепции изнашивания сформулирована аналитическая методика оценки ресурса зубчатых муфт по критерию износостойкости зубьев.

3. Методика позволяет выбирать наиболее долговечные варианты конструкций на основе теоретического анализа влияния технологических и конструктивных параметров на величину проектного ресурса.

Библиографическая ссылка

Анцупов В.П., Слободянский М.Г., Анцупов А.В. (мл.), Анцупов А.В. МЕТОДИКА ПРОЕКТНОЙ ОЦЕНКИ РЕСУРСА ЗУБЧАТЫХ МУФТ ПО КРИТЕРИЮ ИЗНОСОСТОЙКОСТИ // Современные наукоемкие технологии. 2018. № 7. С. 20-25;URL: https://top-technologies.ru/ru/article/view?id=37072 (дата обращения: 01.01.2026).