При выполнении различных операций холодной объемной штамповки (ХОШ) на прессах точность размеров поковок зависит от их расположения по отношению к разъему штампов. В частности, диаметральным размерам, оформляемым цельными матрицами, обеспечивается точность присущая сопрягаемым размерам (8…9 квалитеты), а высотным – оформляемым взаимным расположением подвижной и неподвижной рабочими деталями штампа – на 4…5 квалитетов грубее. Повышение точности последних в процессе штамповки с целью минимизации либо исключения необходимости последующей механической обработки существенно повышает экономическую эффективность ХОШ.

Способы обеспечения высокой точности высотных размеров в значительной мере зависят от жесткости штампуемых поковок, которая, наряду с другими факторами, определяется прежде всего тем, выполняется ли операция с условием сохранения всего объема заготовки в рабочей полости закрытого штампа или технологическая операция свободна от указанного условия. Например, при выполнении различных операций выдавливания, когда жесткость поковок сравнительно невелика, применение специальных кривошипных прессов с высокой жесткостью весьма эффективно для повышения точности высотных размеров.

При осуществлении штамповки в закрытых штампах, когда жесткость поковок соизмерима с жесткостью системы пресс-штамп, применение кривошипных прессов с высокой жесткостью не сказывается на точности высотных размеров и повышает вероятность заклинивания пресса [1]. В таких случаях целесообразно применение гидравлических прессов.

При анализе точностных показателей операций ХОШ учитывают наличие у деформируемой поковки компенсационного и контролируемого размеров. Например, высота стенки выдавливаемого стакана рассматривается как компенсационный размер, изменение которого под влиянием исходных случайных погрешностей обеспечивает более высокую точность контролируемого размера – толщины дна стакана.

При прямом выдавливании стержня с головкой компенсационный размер – длина стержня, а высота утолщения (головки) – контролируемый размер, точность которого обеспечивается возможностью изменения длины стержня.

Задачи повышения точности высотных размеров поковок, изготавливаемых при условии сохранения объема исходной заготовки в закрытом штампе либо между плитами – при осадке, весьма различаются. В первом случае компенсационные размеры – радиусы незаполненных угловых элементов закрытого штампа и, следовательно, на поковке относительно малы и их компенсационные возможности весьма ограничены с точки зрения влияния на повышение точности высоты поковки. Кроме того, величина угловых элементов – радиусов на кромках поковки – определяет характер силового режима деформирования таким образом, что их уменьшение приводит к резкому повышению сопротивления поковки деформированию.

Операция осадки плоскими плитами также выполняется с сохранением объема заготовки, однако от штамповки в закрытых штампах ее отличают значительно большие компенсационные возможности. Если ее применяют для повышения точности высоты поковок, которые осаживают с относительно малой относительной степенью осадки (менее 10…15 %), тогда ее называют калибровкой и высотные размеры поковок в этом случае являются контролируемыми, а диаметральные – компенсационными. Относительно малое изменение высоты поковок и относительно большие компенсационные возможности изменения диаметра позволяют для повышения точности высотных размеров применять прессы различных типов с относительно высокой жесткостью – как чеканочные кривошипно-коленные (для стальных поковок), так и винтовые – для поковок из цветных сплавов.

Однако операцию осадки на плоских плитах выполняют также для изготовления штучных (мерных) заготовок для последующих формоизменяющих операций ХОШ на прессах [2]. В этом случае осадка принципиально отличается от калибровки тем, что контролируемым размером становится диаметр поковки. Диапазон его рассеяния под влиянием случайных погрешностей определяет точность центрирования (установки) штучной заготовки в матрице формоизменяющего штампа. Естественно, что размер ее высоты приобретает функцию компенсационного размера, способствующего повышению точности диаметрального.

Анализ показывает, что наиболее часто применяют мерные заготовки с относительной высотой (h/d), близкой к единице [3]. При изготовлении подобных мерных заготовок эффективное использование их материала обеспечивается малоотходной разрезкой калиброванных прутков заведомо меньшего диаметра на ленточнопильных станках с шириной реза 0,65…0,9 мм с последующей осадкой на плоских плитах.

Следует отметить, что, к сожалению, в специальной справочной литературе подобной технологии практически не уделено должного внимания по сравнению с осадкой с малой относительной степенью деформации (калибровкой). В частности, отсутствуют научно обоснованные рекомендации по выбору технологических параметров, обеспечивающих точностные показатели диаметральных размеров, изготавливаемых осадкой заготовок.

Как уже отмечено ранее, подавляющее количество работ по точности осадки посвящено исследованию точности высотных размеров осаживаемых цилиндрических поковок с малой относительной степенью осадки (калибровке), значительно меньшее число работ посвящено собственно осадке в холодном состоянии с относительно большой относительной степенью деформации по высоте (до 50 %).

Так, в работе [4] на основе выполненных однофакторных и многофакторных экспериментов установлено, что деформационное упрочнение материала поковок при холодной осадке приводит к тому, что погрешность высоты поковки неоднозначно зависит от равных по величине удельных погрешностей объема, вызванных отклонениями размеров высоты и диаметра исходных заготовок. В частности, при малых относительных степенях деформации влияние погрешности высоты заготовки почти в 3 раза сильнее влияния погрешности ее диаметра, а при больших – их влияние на погрешность высоты поковки практически одинаково. Выполненные авторами эксперименты показали, что при осадке поковок на гидравлическом прессе погрешность их высоты значительно больше по сравнению с кривошипным прессом. Авторами сделан вывод, что доминирующее влияние на увеличение погрешности высоты осаживаемых поковок оказывает их жесткость (d/h), с увеличением которой погрешность высоты увеличивается.

Исходя из результатов экспериментов, можно сделать заключение, что повышение точности диаметральных размеров может быть достигнуто применением для осадки гидравлического пресса и повышением относительных размеров (d/h) исходных заготовок.

Следует отметить работу [5], в которой на основе выполненных экспериментов определено, что с уменьшением жесткости кривошипного, а также винтового прессов погрешность высоты поковок возрастает, что говорит о возможности уменьшения при этом погрешности диаметральных размеров.

В работе [6] на основе общих положений теории чувствительности систем выполнен анализ точности размеров цилиндрических поковок при их изготовлении холодной осадкой на плоских плитах. Для оценки точности использовали коэффициенты преобразования исходных случайных погрешностей в погрешность высотных размеров поковок при их осадке на гидравлическом и кривошипном прессах. В результате анализа определено, что при осадке на гидравлическом прессе поковок с отношением d/h от 1 до 3 более 80 % величины исходных случайных погрешностей объема и механических свойств материала исходных заготовок преобразуется в погрешность высоты поковок, а при осадке на кривошипном – лишь менее 20 %. Остальная часть исходных погрешностей преобразуется в погрешность диаметра осаженных поковок. Поэтому при осадке на гидравлическом прессе диаметральным размерам поковок обеспечивается более высокая точность, что отвечает основному требованию, предъявляемому к штучным исходным заготовкам. В работе также предложены зависимости, позволяющие определить величину коэффициентов преобразования исходных относительных случайных погрешностей в погрешность диаметра цилиндрических заготовок осаживаемых на прессах различного типа.

В работе [7] авторы применили статистические методы анализа к результатам выполненных многофакторных экспериментов. С помощью регрессионного и дисперсионного анализов выявили степень и характер влияния на наибольший диаметр боковой поверхности (максимальный диаметр «бочки») таких факторов, как относительная высота исходных заготовок, степень их относительной деформации, а также коэффициент контактного трения. В результате определено, что влияние фактора трения и относительной степени деформации исходных заготовок на изменение (разброс) наибольшего диаметра штучных осаженных поковок зависит от их относительных размеров (d/h). В частности, выявлено, что если при осадке относительно низких поковок (d/h = 3,0) доминирующее влияние на величину диаметра «бочки» оказывает коэффициент контактного трения, то при осадке относительно высоких поковок (d/h = 1,5) влияние коэффициента контактного трения и относительной степени деформации исходных заготовок на величину указанного диаметра сопоставимо.

Также следует выделить работу [8], в которой исследовано влияние условий контактного трения на бочкообразность заготовок при осадке на гидравлическом прессе и определен возможный диапазон изменения указанного диаметра.

В заключение следует отметить, что в подавляющем количестве выполненных работ авторы исследуют, как правило, точность высоты осаживаемых поковок. При исследовании точности диаметральных размеров авторы, чаще всего, ограничивают влияние на них либо относительной высоты исходных заготовок, либо условий контактного трения, без учета случайных погрешностей размеров исходных заготовок. Вместе с тем известно, что точность размеров осаженных поковок не может быть описана без учета совместного взаимосвязанного влияния как случайных погрешностей, вносимых исходными заготовками, так и параметров (условий) деформирования – относительной высоты и степени их относительной деформации.

Цель исследования: на основе выполненных многофакторных экспериментов определить возможность повышения точности диаметральных размеров осаживаемых на гидравлическом прессе поковок увеличением их жесткости путем увеличения относительной высоты исходных заготовок с учетом влияния случайных погрешностей их высоты и диаметра, а также возможного изменения условий контактного трения.

Материалы и методы исследования

При планировании экспериментов учитывали результаты ранее выполненных экспериментов по исследованию точности и показателей формоизменения осаживаемых в холодном состоянии поковок [4]. Результаты таких исследований показали, что параметры формоизменения, а также точность поковок существенно зависят от относительной высоты исходных заготовок.

В экспериментальной части исследований решали задачу изготовления поковки с размерами O23*20,5 мм (d/h = 0,9) после осадки. Для изготовления поковки с указанными размерами из отожженной меди М1 применяли две исходные заготовки равного с поковкой объема, но различной относительной высоты и, следовательно, степени деформации.

Относительно высокую исходную заготовку с номинальными размерами O17*35 мм (h0/d0 = 2,0) осаживали с относительной степенью деформации εH = 0,41, при такой относительной степени осадки напряжение текучести меди М1 составляет σS = 315 МПа, сила осадки ≈104 кН. Относительно низкую исходную заготовку с номинальными размерами O21,4×23,4 мм (h0/d0 = 1,09) осаживали с относительной степенью деформации εH = 0,124, при этом σS = 150 МПа, сила осадки ≈50 кН.

Осадку выполняли на гидравлическом прессе модели П481А с номинальной силой P = 400 кН. В качестве технологической смазки использовали животный жир. При применении смазки принимали μ = 0,1 и без смазки – μ = 0,3.

После настройки требуемой номинальной высоты поковки (hH = 20,5 мм) осаживали заготовки с одинаковой величиной удельных объемных погрешностей диаметра и высоты исходных заготовок  . Такой величине удельных объемных погрешностей соответствовали относительные погрешности высотного (±5 %) и диаметрального (±2,5 %) размеров исходных заготовок.

. Такой величине удельных объемных погрешностей соответствовали относительные погрешности высотного (±5 %) и диаметрального (±2,5 %) размеров исходных заготовок.

Результаты исследования и их обсуждение

Результаты эксперимента представлены в таблице, где исследуемые факторы обозначены следующим образом: x1 – относительная погрешность диаметра исходной заготовки (δd0, %); x2 – относительная погрешность высоты исходной заготовки (δh0, %); x3 – коэффициент контактного трения (μ); x4 – относительная высота исходной заготовки (h0/d0). Как уже отмечено ранее, относительную погрешность диаметрального размера исходных заготовок варьировали на двух уровнях (–2,5 % и +2,5 %) и соответственно высотного – (–5 % и +5 %). Относительную высоту исходных заготовок устанавливали также на двух уровнях: h0/d0 = 2,0 (+1) и h0/d0 = 1,09 (–1). Условия контактного трения обозначали 0,3 и 0,1: со смазкой (–1), без смазки (+1). Все опыты в эксперименте дублировали равное количество раз (n = 3).

План ПФЭ 24 и его результаты

|

№ |

x1 |

x2 |

x3 |

x4 |

|

|

№ |

x1 |

x2 |

x3 |

x4 |

|

|

|

1 |

+ |

+ |

+ |

+ |

1,25 |

9,06 |

9 |

+ |

+ |

+ |

– |

2,09 |

6,48 |

|

2 |

– |

+ |

+ |

+ |

0,43 |

1,09 |

10 |

– |

+ |

+ |

– |

–2,28 |

5,00 |

|

3 |

+ |

– |

+ |

+ |

2,01 |

–1,66 |

11 |

+ |

– |

+ |

– |

2,07 |

–3,00 |

|

4 |

– |

– |

+ |

+ |

0,13 |

–7,66 |

12 |

– |

– |

+ |

– |

–2,23 |

–4,95 |

|

5 |

+ |

+ |

– |

+ |

0,53 |

8,62 |

13 |

+ |

+ |

– |

– |

1,82 |

6,50 |

|

6 |

– |

+ |

– |

+ |

–0,36 |

–0,60 |

14 |

– |

+ |

– |

– |

–2,58 |

4,48 |

|

7 |

+ |

– |

– |

+ |

0,42 |

–1,79 |

15 |

+ |

– |

– |

– |

1,79 |

–3,51 |

|

8 |

– |

– |

– |

+ |

–1,25 |

–8,33 |

16 |

– |

– |

– |

– |

–2,42 |

–5,73 |

После обработки результатов многофакторных экспериментов по известной методике [9] были получены уравнения регрессионного анализа, позволяющие выявить силу и характер влияния исследуемых факторов на отклик. В качестве отклика служили относительные погрешности высотного (δh, %) и диаметрального (δd, %) размеров поковок после их осадки. Наряду с этим, для более объективной оценки факторов и их взаимодействий результаты эксперимента подвергли дисперсионному анализу для выявления вклада факторов в дисперсии откликов.

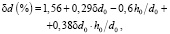

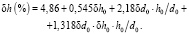

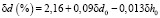

На первом этапе анализа результатов ПФЭ 23 получили уравнения регрессионного анализа, отражающие связь выходных параметров системы в виде относительных случайных погрешностей диаметрального (δd, %) и высотного (δh, %) размеров поковок, после их осадки, с различной относительной высотой (h0/d0) и заданными относительными случайными погрешностями высотного (?h0) и диаметрального (δd0) размеров исходных заготовок:

(1)

(1)

(2)

(2)

Из уравнения регрессионного анализа (1), сравнивая величины коэффициентов при факторах и их взаимодействиях, можно заключить, что наиболее сильное влияние на отклик – относительную погрешность диаметра осаженных поковок (δd, %) оказывает относительная высота исходных заготовок (h0/d0). Влияние этого фактора на отклик (δd, %) в 1,6 раза сильнее эффекта взаимодействия факторов (δd0•h0/d0) и в 2 раза сильнее влияния относительной погрешности диаметра исходных заготовок (δd). Следует обратить внимание на знак перед фактором h0/d0. Он говорит о том, что с увеличением относительной высоты исходных заготовок относительная погрешность диаметра поковок (δd, %) уменьшается.

Дисперсионный анализ уравнения (1) показывает, что вклад фактора h0/d0 в дисперсию отклика (δd, %) составляет 57 %, фактора δd0 – 13,5 % и эффекта совместного влияния двух факторов (δd0•h0/d0) – 22 %.

Из анализа уравнения (2) видно, что относительная погрешность высоты осаживаемых поковок (δh, %) в наибольшей степени зависит от совместного влияния факторов (δd0•h0/d0). Сила их совместного влияния в 1,65 раза сильнее влияния всех трех факторов (δd0•δh0•h0/d0) и в 4 раза сильнее влияния исходной относительной погрешности высоты заготовки (δh, %).

Дисперсионный анализ уравнения (2) свидетельствует о том, что наибольший вклад в дисперсию отклика (δh, %) вносит парный эффект факторов (δd0•h0/d0) – 67,53 %, в свою очередь тройной эффект (δd0•δh0•h0/d0) – 25 %, а фактор δh0 – лишь 4,25 %.

Сравнивая уравнения регрессионного анализа (1) и (2), следует обратить внимание на величину коэффициентов при мнимых факторах – 1,56 и 4,86. Известно, что их величина численно равна отклику, если все факторы установлены на так называемом нулевом уровне. Это позволяет сравнить относительные погрешности высотного и диаметрального размеров поковок, если их относительная высота h0/d0 = (2,0 + 1,09)/2 ≈ 1,5. Наряду с этим, можно сделать вывод, что если столь сильное влияние на относительную погрешность высотного и диаметрального размеров поковок оказывает относительная высота исходных заготовок, то следует выполнять раздельный анализ точности как для относительно низких, так и для относительно высоких исходных заготовок.

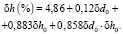

Рассмотрим влияние относительных погрешностей (δd0 и δh0) размеров исходных заготовок различной относительной высоты (h0/d0 = 2,0 и 1,1) с равными по величине объемами на погрешности (δd и δh) размеров осаженных поковок, применяемых для изготовления осадкой поковки с номинальными размерами O23×20,5 мм (h/d = 0,9).

Для анализа влияния относительной высоты исходных заготовок на погрешности высотного и диаметрального размеров осаживаемой поковки можно упростить задачу, исключив фактор трения. Такое упрощение допустимо, так как на практике очень часто изделия из меди и алюминия в холодном состоянии деформируют без применения технологической смазки [10].

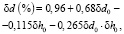

Основываясь на данных эксперимента (таблица), получены уравнения регрессионного анализа для относительных погрешностей диаметра и высоты поковки с размерами O23×20,5 мм, применяя для ее изготовления исходные заготовки с относительной высотой h0/d0 = 2,0(O17,5×35 мм):

(3)

(3)

. (4)

. (4)

Из анализа уравнения (3) видно, что относительная погрешность диаметрального размера поковки в наибольшей степени определяется относительной величиной погрешности диаметра исходной заготовки (δd0). Влияние этого фактора в 2,5 раза сильнее эффекта взаимодействия относительных погрешностей диаметра и высоты исходной заготовки (δd0•δh0) и почти в 6 раз сильнее погрешности высоты исходной заготовки (δh0).

Дисперсионный анализ говорит, что вклад относительной погрешности диаметра исходной заготовки (δd0) в дисперсию отклика (δd, %) составляет 84,5 %, вклад эффекта взаимодействия факторов (δd0•δh0) – 13,1 % и вклад относительной погрешности высоты исходной заготовки (δh0) – примерно 2,5 %.

Анализ уравнения регрессии (4) показывает, что доминирующее влияние на относительную погрешность высоты поковки (δh, %) оказывает эффект взаимодействия относительных погрешностей размеров исходных заготовок (δd0•δh0). Влияние этого эффекта на отклик более чем в 7 раз сильнее влияния относительной погрешности δd0. Дисперсионный анализ свидетельствует, что вклад парного взаимодействия факторов (δd0•δh0) в дисперсию отклика составляет 97 %.

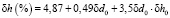

Рассмотрим данные эксперимента для случая применения относительно низкой исходной заготовки h0/d0 = 1,1(O21,4*23,4 мм) для изготовления поковки с номинальными размерами O23*20,5 мм. При этом исходная заготовка деформируется с относительной степенью деформации ε = 0,142. Пользуясь данными эксперимента (таблица), получены следующие уравнения регрессионного анализа:

, (5)

, (5)

(6)

(6)

Анализируя уравнение (5), основываясь на результатах регрессионного анализа, можно отметить, что доминирующее влияние на относительную погрешность диаметрального размера поковки, при применении относительно низких исходных заготовок, оказывает относительная погрешность диаметра исходных заготовок (δd0). Влияние этого фактора в дисперсию отклика почти в 7 раз сильнее влияния относительной погрешности высоты исходной заготовки (δh0). Вклад фактора δd0 в дисперсию отклика составляет 97 %.

Регрессионный анализ относительной погрешности высоты поковки при использовании относительно низких заготовок выявил, что влияние погрешности δh0 и совместного влияния погрешностей исходных заготовок (δd0•δh0) сопоставимо по силе влияния на относительную погрешность высоты (δh, %) осаженной поковки. Это подтверждается дисперсионным анализом, из которого следует, что вклад фактора δh0 в дисперсию отклика (δh, %) составляет 50,9 %, а парного эффекта (δd0•δh0) – 48,12 %.

Основываясь на результатах регрессионного и дисперсионного анализов, можно заключить, что относительная высота исходных заготовок (h0/d0) оказывает существенное влияние на точностные показатели осаживаемых поковок относительно большой высоты h/d = 0,89(O23*20,5 мм). Увеличение относительной высоты исходных заготовок (h0/d0) от 1,1 до 2,0 сопровождается упрочнением их материала (медь М1), вследствие увеличения относительной степени осадки (ε) от 0,124 до 0,41. В первом случае напряжение текучести σS = 150 МПа, во втором – σS = 315 МПа. При этом сила осадки составила ≈ 50 кН и ≈ 104 кН соответственно.

Все отмеченное выше объясняет особенность осадки на гидравлическом прессе заготовок различной относительной высоты с учетом не только изменения сопротивления материала поковок деформированию, но и особенностей их формоизменения, которые проявляются изменением их бочкообразности, возрастающей с увеличением степени деформации исходных заготовок.

Заключение

Известно, что, по сравнению с кривошипными прессами, точность диаметральных размеров при осадке цилиндрических поковок на гидравлических прессах выше, чем на кривошипных. Дальнейшее повышение точности указанного размера для повышения точности мерных заготовок для последующей штамповки на прессах может быть обеспечено увеличением относительной высоты исходных цилиндрических заготовок.

Библиографическая ссылка

Антонюк Ф.И., Кузнецов И.В., Сорокин П.С., Ермачков Р.О. ТЕХНОЛОГИЧЕСКИЕ ФАКТОРЫ ПОВЫШЕНИЯ ТОЧНОСТИ ДИАМЕТРАЛЬНЫХ РАЗМЕРОВ ШТУЧНЫХ (МЕРНЫХ) ЗАГОТОВОК, ИЗГОТАВЛИВАЕМЫХ ХОЛОДНОЙ ОСАДКОЙ // Современные наукоемкие технологии. 2018. № 7. С. 14-19;URL: https://top-technologies.ru/ru/article/view?id=37071 (дата обращения: 01.01.2026).