В настоящее время на предприятиях почти все компрессоры при выработке сжатого воздуха применяют механический привод от электродвигателя для реализации поставленной цели – накачать тот объём сжатого воздуха, который необходим потребителю. При работе любого компрессора объёмного действия выделяется большое количество тепла, которое образуется как из-за трения подвижных частей агрегата, так и при изотермическом сжатии воздуха. Данное тепло необходимо отводить из компрессора посредством системы охлаждения [1].

Однако при отводе тепла от компрессора забирается тепловая энергия и выбрасывается в окружающую среду, таким образом никак не задействуется данный вид тепловой энергии. Но если будем отводить тепло от компрессора и подводить его к теплообменнику, сможем нагревать или подогревать воду для собственных нужд КС. Тем самым возможно получить больше КПД, чем терять данный вид тепловой энергии [2].

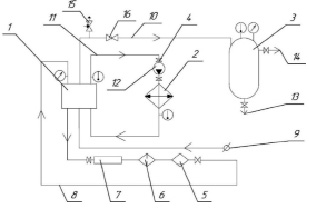

Рис. 1. Схема поршневой компрессорной станции с воздушным охладителем: 1 – компрессор; 2 – охладитель воздушный; 3 – ресивер; 4 – вентиль; 5 – масловодоотделитель; 6 – фильтр; 7 – масляный картер; 8 – масляный трубопровод; 9 – всасывающий трубопровод; 10 – система сжатого воздуха; 11 – система охлаждения; 12 – циркуляционный насос; 13 – слив конденсата; 14 – магистраль подачи сжатого воздуха; 15 – пусковой, разгрузочный клапан; 16 – запорная задвижка

Рассмотрим разновидности компрессоров с водяным охлаждением.

Водяное охлаждение воздушного компрессора достаточно эффективно. Охлаждающая жидкость отводит большее количество тепла, произведенного компрессором. С помощью водяного охлаждения можно перенаправлять до 90 % всей энергии, потребляемой компрессором, и использовать ее для других нужд предприятия. Водяная система охлаждения устроена по определенной схеме, которая предполагает открытую систему без водяной циркуляции или с водяной циркуляцией и закрытую систему с водяной циркуляцией [3].

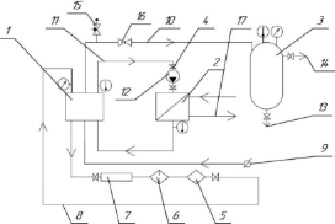

Рис. 2. Схема поршневого компрессора с рекуперацией теплоносителя: 2 – рекуперативный теплообменник; 17 – выход теплоносителя ГВС

1. Открытая система без циркуляции воды.

Охлаждающей жидкостью данной системы является обычная вода, взятая из водопровода, озера и др. источников. Пройдя по системе охлаждения компрессора и охладив его, вода попросту сливается в канализацию. Регулятором объемов потребления воды и температуры, которая не должна превышать установленного уровня, является обычный термостат. Но существенные расходы связаны с эксплуатацией, особенно если использовать воду из реки или озера, во избежание засоров необходимо потратиться на фильтры, которые подлежат замене или прочистке после окончания установленного срока использования.

2. Открытая система с циркуляцией воды.

В данной системе вода циркулирует по замкнутому кругу. Вода проходит через систему охлаждения компрессора и попадает в градирню (где остывает), затем снова в систему охлаждения. Вода в градирне может охладится на 2 градуса ниже окружающей среды, так же ее температура зависит от температуры и влажности воздуха. Эта система удобна, если нет источника подачи воды для создания открытой, но не замкнутой системы охлаждения, т.е. без циркуляции воды [3].

Недостатков эта система имеет достаточно много, помимо необходимости постоянно доливать воду в систему (большой процент испарения воды), она еще сильно загрязняется. В воду попадает большое количество разнообразных спор растений, их размножение недопустимо (например, водорослей), поэтому необходима химическая очистка.

3. Замкнутая система.

Система охлаждения, которая предусматривает циркуляцию охлаждающей жидкости по кругу с применением охладителя, называют замкнутой системой. Контурный охладитель может быть как водяным, так и воздушным. Охладитель жидкости на водяной основе – это просто градирня закрытого типа, т.е. в ней не происходит потери охлаждаемой жидкости. Система охлаждения, в которой применяется воздушный способ охлаждения, включает себя батарею и принудительную вентиляцию [4].

Анализируя все методы охлаждения компрессора, более рациональным является метод с замкнутой циркуляцией системы охлаждения. Его эффективность заключается в том, что используется специальная жидкость, не позволяющая образовываться накипи на внутренней поверхности компрессора, что в свою очередь благоприятно сказывается на компрессорной установке, и нет необходимости постоянно добавлять охлаждающую жидкость в систему.

Цель исследования заключается в повышении показателя эксергетического КПД поршневой компрессорной станции за счет внедрения теплообменника, что позволит утилизировать тепло выделяемым компрессором.

Материалы и методы исследования

В качестве исследуемого объекта в работе использовался теплоноситель, применяемый в охлаждении компрессора. Для сравнения исследовали и сравнивали схему с воздушным и водяным охлаждением компрессорной станции.

Рассмотрим принципиальную схему и принцип работы поршневой компрессорной станции с воздушным охлаждением.

Поршневая компрессорная станция работает следующим образом. При работе компрессора 1 атмосферный воздух поступает через всасывающий трубопровод 9. Пусковой разгрузочный клапан 15 и запорная задвижка 16 предназначены для облегчения запуска поршневого компрессора. Из компрессора 1 сжатый воздух передаётся по трубопроводу сжатого воздуха 10 в ресивер 3. Далее сжатый воздух по магистрали подачи сжатого воздуха 14 подаётся потребителю. В ресивере стоит датчик давления и датчик температуры. Они служат для мониторинга свойств сжатого воздуха. Для выхода конденсата в ресивере предусмотрен трубопровод 13.

При работе компрессора 1 выделяется большое количество тепла при возвратно-поступательном движении поршня. Если данное тепло не отводить от компрессора, то будет происходить перегрев воздуха и будет понижаться производительность. Для охлаждения компрессора применяется охладитель 2, в котором жидкость из компрессора по трубопроводу системы охлаждения 11 проходит через охладитель, где охлаждается, затем возвращается в компрессор для отбора ещё одной порции тепла. Циркуляция жидкости в системе охлаждения происходит за счёт циркуляционного насоса 4. Замеры температуры при выходе жидкости из компрессора и при выходе жидкости из теплообменника происходят датчиком температуры. Это необходимо для того, чтобы знать, какая температура жидкости выходит из компрессора и какая температура выходит из теплообменника [5].

Ещё немаловажный фактор при работе компрессора – это смазка трущихся деталей. Она необходима для того, чтобы поршень при работе не заклинивал. Циркуляция смазки происходит по масляному трубопроводу 8. При циркуляции масло проходя через компрессор, в этот период масло забирает на себя влагу, в его составе появляются механические примеси и для этого предусмотрены фильтр 6, масловодоотделитель 5 и масляный картер 7.

В вышеприведённой схеме жидкость, забирающая тепло у компрессора, охлаждалась посредством обдува воздухом самого охладителя. Рассмотрим схему, где тепло, выделяемое компрессором, утилизируется рекуперативным теплообменником.

Схема установки работает в точности как предыдущая, но во 2-й схеме вместо охладителя стоит теплообменник, предназначенный для утилизации тепла. Также присутствует трубопровод 17, по которому происходит подача теплоносителя потребителю. В данной схеме вместо того, чтобы охлаждать жидкость, выходящую из компрессора, применяется рекуперативный теплообменник, в котором происходит передача тепла от одной среды другой, тем самым происходит не просто охлаждение среды, но и передача тепла другой среды. Это предоставляет возможность использовать тепло для нагрева воды, применяемой для собственных нужд КС [5].

Используемая в эксперименте аппаратура

При проведении эксперимента были применены расходомеры для отслеживания объёма потока теплоносителя в первом и во втором контуре. Так же применялся электронный термометр, подключенный к вычислителю, считывающий температуры с критических 4 точек.

Результаты исследования и их обсуждение

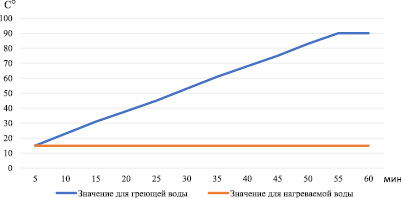

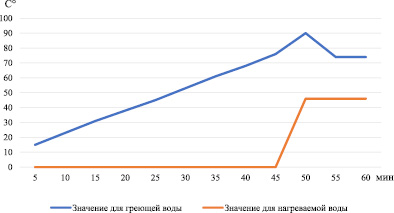

При работе установки теплогреющей среды тепло передаётся через рекуперативный теплообменник нагреваемой среды, передачу тепла мы можем наблюдать в таблице и на рис. 3–4.

Передача тепла

|

Величина |

Время работы, мин |

Значение для греющей воды |

Значение для нагреваемой воды |

|

Расход воды, кг/с |

5 |

0,30 |

0,15 |

|

10 |

0,30 |

0,15 |

|

|

15 |

0,30 |

0,15 |

|

|

20 |

0,30 |

0,15 |

|

|

25 |

0,30 |

0,15 |

|

|

30 |

0,30 |

0,15 |

|

|

35 |

0,30 |

0,15 |

|

|

40 |

0,30 |

0,15 |

|

|

45 |

0,30 |

0,15 |

|

|

50 |

0,30 |

0,15 |

|

|

55 |

0,30 |

0,15 |

|

|

60 |

0,30 |

0,15 |

|

|

Температура воды на входе, °С |

5 |

15 |

15 |

|

10 |

23 |

15 |

|

|

15 |

31 |

15 |

|

|

20 |

38 |

15 |

|

|

25 |

45 |

15 |

|

|

30 |

53 |

15 |

|

|

35 |

61 |

15 |

|

|

40 |

68 |

15 |

|

|

45 |

76 |

15 |

|

|

50 |

90 |

15 |

|

|

55 |

90 |

15 |

|

|

60 |

90 |

15 |

|

|

Температура воды на выходе, °С |

5 |

15 |

0 |

|

10 |

23 |

0 |

|

|

15 |

31 |

0 |

|

|

20 |

38 |

0 |

|

|

25 |

45 |

0 |

|

|

30 |

53 |

0 |

|

|

35 |

61 |

0 |

|

|

40 |

68 |

0 |

|

|

45 |

76 |

0 |

|

|

50 |

90 |

0 |

|

|

55 |

74 |

46 |

|

|

60 |

74 |

46 |

Рис. 3. Температура воды на входе

Рис. 4. Температура воды на выходе

В таблице и на рис. 3–4 мы видим, что начальная температура жидкости для греющей среды и для нагреваемой среды равна 15 °С. Далее была запущена установка, и температура на входе в теплообменник для греющей воды начала расти с 15 °С, а температура на входе в теплообменник для нагреваемой воды оставалась равной 15 °С, так как был закрыт кран для нагреваемой воды. Это необходимо для того, чтобы компрессор нагрелся до своей рабочей температуры за короткий промежуток времени. Через 50 минут температура на входе в теплообменник для нагреваемой воды достигла 90 °С и был открыт кран для нагреваемой воды и после этого в теплообменнике начался процесс рекуперации. Далее температура на выходе из теплообменника для нагреваемой воды стала составлять 46 °С. Опыт проводился ещё 10 минут.

Выводы

В ходе проведённых исследований было установлено следующее:

1. Снятое с компрессора тепло передаётся от одной среды к другой, подогревая её, тем самым достигается более высокий эксергетический КПД всей установки.

2. Отведённое тепло может использоваться как источник подогрева воды, применяемой для собственных нужд КС.

3. Использование отводимого тепла возможно для подогрева воды ГВС, что позволяет добиться снижения расхода топлива.

Библиографическая ссылка

Ефимов А.Ю., Попов А.А. АНАЛИЗ ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ ТЕПЛА ПОРШНЕВОГО КОМПРЕССОРА // Современные наукоемкие технологии. 2018. № 6. С. 77-81;URL: https://top-technologies.ru/ru/article/view?id=37036 (дата обращения: 15.02.2026).