Аддитивные технологии производства предлагают новые возможности для разработки и проектирования изделий и позволяют изготавливать изделия сложной формы, с пустотами, поднутрениями и т.д. Формирование трехмерного изделия происходит путем последовательного сплавления слоев материала (металлический порошок или проволока) лучом лазера по заданной программе в соответствии с трехмерной моделью. Лазерное выращивание применяется в целях создания деталей с градиентными свойствами включающих в себя бионический дизайн или латисные структуры, а также изделий с дополнительным набором свойств, например износостойкостьюи, жаропрочностью, коррозионной стойкостью и т.д. Технологии аддитивного производства позволяют как создавать новые, так и восстанавливать повреждённые или изношенные детали. Шероховатость поверхности при селективном лазерном сплавлении составляет по Ra от 1,7 до 3,2 мкм, при гетерофазной технологии прямого лазерного выращивания по Ra от 3,7 до 6,0 мкм это означает, что постобработка всегда будет востребована, для достижения желаемого качества поверхности и геометрии конечной детали [1]. Следовательно, сочетание лазерного выращивания и механической обработки является частью данного исследования.

Использование технологии прямого лазерного выращивания, при котором осуществляется контролируемое спекание частиц порошка в поле лазерного излучения, обеспечивается совмещением газопорошковой струи с лазерным лучом, является прогрессивным направлением для создания деталей авиационных двигателей [2]. После кристаллизации у материала будет особая структура с мелким зерном, которая обеспечивает высокий уровень механических свойств. Преимущество прямого гетерофазного лазерного выращивания в том, что этот метод позволяет увеличить производительность и соответственно сократить сроки изготовления деталей. Из преимуществ также можно отметить отсутствие деформации в процессе выращивания и минимизацию термического влияния. Особенно выгодно применение данной технологии в случае сложных изделий, когда требуется многоэтапное проектирование и конструирование, создание демонстрационных образцов в короткие сроки, внесение корректировок и изменений в проект, изготовление пресс-форм, штампов и оснастки для серийного производства [3]. Установки прямого лазерного выращивания (DLD) не ограничены размерами рабочей камеры, в ходе процесса обеспечивается подача газовой струей порошка непосредственно в зону выращивания. Технология активно совершенствуется, и одна из ее разновидностей – гетерофазная технология прямого лазерного спекания – отличается условиями спекания, при которых частицы сплава не полностью плавятся и одновременно сплавляются с предыдущим слоем.

Характерные особенности технологии прямого гетерофазного лазерного выращивания:

– высокий коэффициент использования металлического порошка (≈ 95 %);

– ограничение по размерам изделия (минимальной толщины стенки, нависающими конструкциями и т.д.) определяется возможностью фокусировки лазерного луча;

– в процессе изготовления изделия можно изменить материал порошка (титан, алюминий, нержавеющая сталь, медные сплавы и др.), формируя при этом градиентные свойства;

– производительность процесса составляет 3–5 кг/час;

– габариты изготавливаемого изделия ограничиваются только размерами рабочей камеры построения и достигают в диаметре до 2–3 м [4, 5].

Отклонение в плотности получаемого материала менее 0,5 %, это обеспечивается за счет поддержания в зоне плавления порошка двухфазного состояния материала (твердого и жидкого), что соответствует свойствам проката. Многочисленные исследования проведены для деталей из титановых сплавов полученных традиционным способом (штамповка, литьё, прокат) [6–8], в то время как исследований для деталей, изготовленных методами прямого гетерофазного лазерного выращивания, недостаточно.

Титановые сплавы являются одним из основных конструкционных материалов, применяемых в настоящее время в разных отраслях промышленности. Широкое их использование связано со свойствами присущими титановым сплавам – высокая удельная прочность, коррозионная стойкость, немагнитность, малая плотность, хорошая жаропрочность при температурах эксплуатации от 250 до 600 °С.

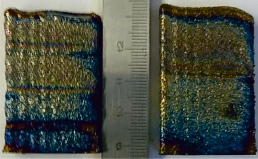

В работе исследовали влияние обработки фрезерованием заготовки, полученной с помощью технологии прямого лазерного выращивания, в соответствии с планом проведения эксперимента по определению усилия фрезерования  , заданный на множестве технологических параметров {V{Vmin, Vmid, Vmax}, {Smin, Smid, Smax}, {tmin, tmid, tmax}}. В статье приводятся результаты исследования микроструктуры, микротвёрдости и шероховатости поверхности образцов, полученных методом прямого лазерного выращивания (рис. 1).

, заданный на множестве технологических параметров {V{Vmin, Vmid, Vmax}, {Smin, Smid, Smax}, {tmin, tmid, tmax}}. В статье приводятся результаты исследования микроструктуры, микротвёрдости и шероховатости поверхности образцов, полученных методом прямого лазерного выращивания (рис. 1).

Рис. 1. Образцы полученные методом гетерофазного прямого лазерного выращивания

Материалы и методы исследования

Экспериментальное выращивание образцов производилось на лабораторном стенде, на базе волоконного лазера ЛС-5 мощностью 5 кВт производства ИРЭ-Полюс. Излучение фокусировали с помощью технологической лазерной головки Highyag Bimo. Подача материала осуществлялась порошковым питателем Twin 10. Для формирования газопорошковой струи использовали не коаксиальное сопло с диаметром выходного отверстия 2 мм, разработанное коллективом ИЛИСТ [2, 3]. Фракционный состав порошка – 53–150 мкм, форма частиц – сферическая, химический состав приведён в табл. 1.

Таблица 1

Химический состав сплава ВТ20 в %

|

Ti |

Al |

Mo |

V |

Zr |

C |

Fe |

Si |

O2 |

N2 |

H2 |

Сумма прочих примесей |

Примечание |

|

не более |

||||||||||||

|

Основа |

5,5–7,0 |

0,5–2,0 |

0,8–2,5 |

1,5–2,5 |

0,10 |

0,25 |

0,15 |

0,15 |

0,05 |

0,015 |

0,30 |

по справочнику |

|

86,64 |

7,3 |

1,95 |

1,91 |

2,21 |

– |

– |

– |

– |

– |

– |

– |

порошок |

|

85,795 |

6,8 |

1,85 |

2,38 |

2,35 |

0,09 |

0,20 |

0,15 |

0,13 |

0,045 |

0,01 |

0,20 |

пруток |

Сплав ВТ20 относится к псевдо-α-сплавам, содержит большое количество алюминия и малые концентрации β-стабилизаторов. Псевдо-α-сплавы термически не упрочняются, их применяют в отожжённом состоянии. К недостаткам псевдо-α-сплавов можно отнести сравнительно невысокую прочность и большую склонность к водородной хрупкости. Диапазоны технологических параметров выращивания образцов из титанового сплава ВТ20 приведены в табл. 2.

Таблица 2

Режимы изготовления образцов

|

Мощность, Вт |

Скорость перемещения, мм/с |

Расход порошка, г/мин |

Диаметр пятна, мм |

Шаг слоя, мм |

Расстояние между соплом и образцом, мм |

Подача порошка 70 %, г/мин |

Расход несущего газа, л/мин |

|

1100 |

7 |

3,6–7,2 |

1,2 |

0,7 |

2–6 |

28 |

8 |

Траектория выращивания образцов – в начале два оборота по наружному периметру прямоугольника со сторонами 28 мм и 8 мм, потом по спирали к центру с шагом спирали 0,7 мм. Образцы были построены в защитной атмосфере аргона, с содержанием кислорода не более 400 ppm. Геометрия всех образцов представляет собой параллелепипед с размерами (ВхДхШ) 42х28х8 мм. Образцы были выращены с вертикальной ориентацией (рис. 1). На поверхности образцов наблюдается окисленная пленка, это говорит о недостаточном качестве инертной атмосферы в камере построения стенда прямого лазерного выращивания, из-за недостаточной герметичности камеры и/или недостаточной чистоты подаваемого в камеру аргона. Плохое качество защитной атмосферы рабочей камеры и, как следствие, окисление образцов может стать причиной снижения уровня механических характеристик образцов.

Из полученных выращенных заготовок методом электроэрозионной проволочной резки были вырезаны образцы с размерами (ДхШ) 24х6 мм и высотой 40 мм. Полученные образцы были механически отполированы и протравлены концентрированной плавиковой кислотой (HF) для исследования микроструктуры образцов. Механической обработке фрезерованием подвергалась сторона с длиной 24 мм и шириной 6 мм. Оборудование, используемое для проведения экспериментов: вертикально фрезерный станок с ЧПУ ALZMETALLBAZ 15 CNC; пьезо-многокомпонентный динамометр Kistler Тип 9257B; измерение шероховатости поверхности образцов проводилось на профилографе Hommel-EtamicTesterW55; инструмент: концевая твёрдосплавная монолитная фреза фирмы Seco JHP 770100E2R08Q0Z4А – SIRA диаметром 10 мм, количество зубьев z = 4.

Результаты исследования и их обсуждение

Исследование микроструктуры образцов

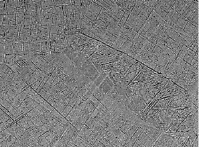

Микроструктура выращенного образца из титанового сплава ВТ20 представляет собой комбинацию игольчатых α-зерен и столбчатых β-зерен (рис. 2). Появление в его структуре мартенсита (α’-фаза) можно объяснить высокими температурами нагрева и быстрого охлаждения, присущими процессу сплавления.

Рис. 2. Микроструктура исходного образца из сплава ВТ20 х300 [2]

При затвердевании скорость охлаждения превышает 1000 °С/мин, что обычно приводит к небольшим размерам зерна. Данные условия обработки удовлетворяют требованиям к образованию мартенситных образований [9–11]. Границы β-зерен удлиняются с повышением температуры, что может привести к кривизне зерен.

Исследование шероховатости поверхности образцов при обработке фрезерованием

Режимы обработки резанием и результаты измерения шероховатости поверхности образца из титанового сплава ВТ20 после обработки приведены в табл. 3. Шероховатость исходного образца после электроэрозионной проволочной резки составляет Ra 1,6 мкм. Во всех опытах после выставления и закрепления образца на столе динамометра Kistler производили калибровочный проход, он выполняется всегда на одном и том же режиме резания (F = 0,1 мм/зуб, V = 80 м/мин, t = 0,1 мм). Калибровочный проход необходим для обеспечения однотипных условий для проведения эксперимента, таких как шероховатость исходной поверхности (Ra 0,22 мкм), вылет заготовки 3,0 мм.

Таблица 3

План проведения эксперимента, режимы фрезерования, шероховатость и производительность

|

№ опыта |

t, мм |

F, мм/зуб |

V, м/мин |

Ra, мкм |

MRR, мм3/мин |

|

1 |

0,1 |

0,05 |

60 |

0,16 |

300 |

|

2 |

0,3 |

0,18 |

900 |

||

|

3 |

0,5 |

0,14 |

1500 |

||

|

4 |

1,0 |

0,14 |

3000 |

||

|

5 |

0,1 |

0,1 |

0,21 |

600 |

|

|

6 |

0,3 |

0,22 |

1800 |

||

|

7 |

0,5 |

0,19 |

3000 |

||

|

8 |

1,0 |

0,22 |

6000 |

||

|

9 |

0,1 |

0,2 |

0,29 |

1200 |

|

|

10 |

0,3 |

0,32 |

3600 |

||

|

11 |

0,5 |

0,27 |

6000 |

||

|

12 |

1,0 |

0,29 |

12000 |

||

|

Окончание табл. 3 |

|||||

|

№ опыта |

t, мм |

F, мм/зуб |

V, м/мин |

Ra, мкм |

MRR, мм3/мин |

|

13 |

0,1 |

0,05 |

80 |

0,20 |

400 |

|

14 |

0,3 |

0,12 |

1200 |

||

|

15 |

0,5 |

0,18 |

2000 |

||

|

16 |

1,0 |

0,17 |

4000 |

||

|

17 |

0,1 |

0,1 |

0,20 |

800 |

|

|

18 |

0,3 |

0,20 |

2400 |

||

|

19 |

0,5 |

0,25 |

4000 |

||

|

20 |

1,0 |

0,22 |

8000 |

||

|

21 |

0,1 |

0,2 |

0,23 |

1600 |

|

|

22 |

0,3 |

0,29 |

4800 |

||

|

23 |

0,5 |

0,21 |

8000 |

||

|

24 |

1,0 |

0,25 |

16000 |

||

|

25 |

0,1 |

0,05 |

100 |

0,19 |

500 |

|

26 |

0,3 |

0,17 |

1500 |

||

|

27 |

0,5 |

0,19 |

2500 |

||

|

28 |

1,0 |

0,17 |

5000 |

||

|

29 |

0,1 |

0,1 |

0,22 |

1000 |

|

|

30 |

0,3 |

0,27 |

3000 |

||

|

31 |

0,5 |

0,25 |

5000 |

||

|

32 |

1,0 |

0,25 |

10000 |

||

|

33 |

0,1 |

0,2 |

0,23 |

2000 |

|

|

34 |

0,3 |

0,26 |

6000 |

||

|

35 |

0,5 |

0,21 |

10000 |

||

|

36 |

1,0 |

0,20 |

20000 |

||

При измерении сил резания с помощью динамометрического стола Kistler были получены графические зависимости составляющих Fx, Fy, Fz силы резания от времени для сплава ВТ20 по 8 каналам измерения. Далее выбираются только зависимости составляющих Fx, Fy, Fz силы резания. Составляющие силы получаются отрицательными, так как направление составляющих сил противоположно положительным направлениям осей динамометрического стола. В расчетах учитывались только значения сил, т.е. знак не учитывался. С помощью программного обеспечения динамометрического стола определяется результирующая сила резания, используя инструмент масштабирования, выбираем часть зависимости для одного зуба, т.е. часть времени, в течение которого в контакте с образцом находится только один зуб фрезы. Определяем площадь под кривой результирующей силы резания для одного зуба и находим действительное усилие резания, которое действует на зуб, действия повторяются для каждого режима обработки.

Найдем производительность обработки для каждого из опытов, результаты приведены в табл. 3, по формуле

MRR = t•F•V•1000,

где t – глубина резания, мм;

F – подача, мм/зуб;

V – скорость резания, м/мин.

Из анализа полученных результатов (табл. 3) видно, что наименьшая шероховатость поверхности образца получается при толщине срезаемого слоя 0,3 мм, скорости резания 80 м/мин и подаче 0,05 мм/зуб.

С увеличением подачи и скорости резания шероховатость поверхности образцов возрастает. По результатам расчета производительности можно сделать вывод, что наибольшая производительность наблюдается в опыте № 36 при получаемой шероховатости поверхности Ra 0,20 мкм.

Исследование микротвёрдости поверхности образцов

Исследование микротвёрдости проводили с использованием микротвердомера ПМТ-3 с нагрузкой 200 г, алмазной пирамидой с углом при вершине 136 °. На рис. 3 изображена схема измерения микротвёрдости. В районе каждой точки производили три испытания, из полученных значений находили среднеарифметическое значение. Результаты представлены в табл. 4.

Рис. 3. Схема измерения твердости

Таблица 4

Результаты измерений микротвёрдости на приборе ПМТ-3

|

№ точки измерения |

Среднее значение микротвёрдости, кг/мм2 |

|

|

поверхность после фрезерования |

исходная поверхность |

|

|

1 |

33,5 |

35,0 |

|

2 |

33,0 |

35,5 |

|

3 |

34,0 |

35,5 |

|

4 |

33,5 |

35,0 |

|

5 |

33,0 |

34,5 |

Анализируя данные табл. 4, видно, что микротвёрдость исходной поверхности, полученной при выращивании образцов, выше микротвёрдости поверхности образцов после обработки фрезерованием. Это можно объяснить локальным характером нагрева металла поверхностного слоя. Тепло, возникающее в процессе сплавления металлического порошка между собой и с предыдущим слоем, а также при пластической деформации и трения режущих кромок инструмента об заготовку при фрезеровании, оказывает существенное влияние на состояние поверхностного слоя. Тепло, с одной стороны, повышает пластичность металла и способствует более глубокому упрочнению, с другой стороны, ускоряет процесс разупрочнения металла. Следовательно, характер изменения глубины и степени упрочнения поверхностного слоя образца зависит от количественного соотношения протекающих процессов упрочнения и разупрочнения. Важным источником упрочнения поверхностного слоя могут служить фазовые превращения, ведущие к закалке металла.

Выводы

В ходе исследования влияния обработки фрезерованием на поверхностный слой образцов из титанового сплава ВТ20, полученных методом прямого лазерного выращивания, были сделаны следующие выводы:

– анализ действительного усилия резания, для каждого режима обработки свидетельствует, что с увеличением интенсивности обработки и ростом температуры резания (относительная температура уменьшается) материал испытывает разупрочнение в пределах 4 % для рассматриваемых режимов обработки;

– микроструктура сплава представляет собой мелкозернистую структуру, наблюдаются мартенситные образования;

– наименьшая шероховатость поверхности обработанного образца получается на режимах резания t = 0,3 мм, V = 80 м/мин и F = 0,05 мм/зуб;

– микротвёрдость поверхности образца после обработки фрезерованием оказалась ниже, чем у исходной поверхности образца. То можно объяснить тепловыми воздействиями на образец при выращивании и последующей механической обработке.

Исследования были проведены на оборудовании ЦКП CAM-технологий (RFMEFI59314X0003). Эта работа была поддержана Министерством образования и науки Российской Федерации в рамках реализации Программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014–2020 годы».

Библиографическая ссылка

Балякин А.В., Деменок В.А., Курбатов В.П. ВЛИЯНИЕ ОБРАБОТКИ ФРЕЗЕРОВАНИЕМ НА ПОВЕРХНОСТНЫЙ СЛОЙ ТИТАНОВОГО СПЛАВА ВТ20, ПОЛУЧЕННОГО МЕТОДОМ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ // Современные наукоемкие технологии. 2018. № 6. С. 14-19;URL: https://top-technologies.ru/ru/article/view?id=37026 (дата обращения: 15.02.2026).