В настоящее время как в России, так и за рубежом существует проблема недостаточно высокой надежности гидроприводов технологического оборудования транспортно-технологических машин, что приводит к дополнительным материальным затратам на эксплуатацию машин [1, 2]. Как правило, показателем для замены РВД служит разрыв трубопровода, приводящий к вытеканию значительного количества рабочей жидкости, так как оператор не успевает во время отключить насос, подающий в систему рабочую жидкость. Опыт эксплуатации в нашей стране лесных машин импортного производства показал, что даже эти машины не имеют защиты от вытекания рабочей жидкости при разрыве РВД. Несмотря на более высокое качество производства импортных РВД, даже они не застрахованы от внезапных разрывов, причиной которых является неправильная установка (закручивание рукава), высокая динамика в гидроприводе при оперировании с предметом труда. В этой связи определение остаточного ресурса РВД является одним из средств, снижающих материальные затраты на эксплуатацию машин.

Цель работы: уменьшение материальных затрат на эксплуатацию транспортно-технологических машин с гидравлическими приводами за счет предотвращения внезапных выходов из строя и более полного срока службы элементов гидропривода.

Методы исследования: методы математической статистики и моделирования, теоретические и физические основы гидродинамики и гидромеханики.

Для определения ресурса до выхода из строя РВД в качестве диагностического критерия при их диагностике в соответствии с патентом авторов [2], принята частота их собственных колебаний. Характер изменения данного параметра от наработки определен с помощью установки, представленной на рис. 1.

Рис. 1. Установка для проведения экспериментов

Установка предназначена для проведения исследований различных элементов гидропривода, в том числе РВД.

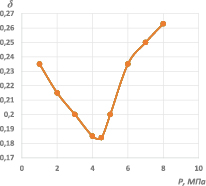

В данной работе представлены результаты исследований РВД по определению давления жидкости, при котором возникает резонансное состояние рукава. На рис. 2 показана кривая с явно выраженным минимумом логарифмического декремента затухающих колебаний (δ), принятым в качестве диагностического параметра. Это говорит о том, что при определенных условиях нагружения в трубопроводе может возникнуть резонансное состояние, что представляет значительный интерес [3, 4].

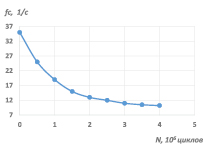

Экспериментальными исследованиями доказано, что при резонансном состоянии трубопровода (частота колебаний fс) наблюдается минимальное значение δ. На рис. 3 показан характер изменения частоты колебаний трубопровода длиной 1,17 м от наработки до его разрыва, полученная с использованием стенда динамического нагружения гармонического типа.

Доказано, что данный трубопровод вышел из строя при частоте fc = l0,21/с.

Для получения данных по статистике отказов РВД были проведены исследования на опорном пункте Поволжского государственного технологического университета (ООО «Лузалес», Прилузский район, Республика Коми). Под наблюдением находились одиннадцать машин Форвардер 1910F, закупленных в Финляндии. Период наблюдений – 2013–2016 гг., при этом объем наработки каждой машины достиг 2250 моточасов, после чего машина снималась с наблюдений. За данный период было зафиксировано 78 отказов РВД, при этом было доказано, что их ресурс имеет нормальный закон распределения. Установлено, что за показанные годы в Республике Коми зимний период длился около семи месяцев, летний – около пяти. Экспериментально установлено, что в зимний период эксплуатации РВД их ресурс значительно ниже. Это связано с тем, что при отрицательных температурах основной (внутренний) слой рукава, который изготовлен из резины на основе каучука СКН, может переходить в состояние, при котором пластические деформации становятся необратимыми. Это приводит к появлению микротрещин, количество которых при знакопеременной нагрузке и дальнейшей эксплуатации увеличивается. Следует отметить, что в большинстве машин рукава высокого давления выполняют не только функцию транспортирования рабочей жидкости через подвижные соединения рабочих органов (например, через места сочленения стрелы и рукояти), но и гашение широкого спектра динамических нагрузок переменного характера. В этой связи при уменьшении упругих свойств в зимний период эксплуатации микротрещины в резине могут привести к разрыву рукава [5].

Рис. 2. Характер изменения логарифмического декремента колебаний (δ) от давления жидкости (Р) рукава длиной 1,17 м

Рис. 3. Изменение частоты колебаний РВД длиной 1,17 м в зависимости от циклов динамического нагружения

Пусть при техническом обслуживании машины получено значение диагностического параметра kj (частота собственных колебаний РВД), при котором рукав вышел из строя (диагноз Di). Для определения остаточного ресурса рукавов используем известную формулу Байеса:

P (Di kj) = P(A)·P(Di kj /A) + P(B)·Р(Di kj /B), (1)

где Р(Dikj) – вероятность появления диагноза Di при замеренных значениях диагностического параметра kj;

P(Dikj/A) и P(Dikj/B) – вероятности отказа трубопровода летом и зимой (условные вероятности событий).

Так как годовая эксплуатация машины состоит из летнего А и зимнего В периодов, сумма вероятностей этих событий (А и В) равна единице – полная группа несовместных событий:

, Р(А) + Р(B) = 1. (2)

, Р(А) + Р(B) = 1. (2)

Вероятности событий А и В можно найти по формуле

(3)

(3)

где nN – месяцы летнего или зимнего периодов эксплуатации; nk – годовое количество месяцев.

Вероятность события А будет равна: Р(А) = 5/12 = 0,417, события В: Р(В) = 7/12 = 0,583.

Проведенными авторами исследованиями машин Форвардер 1910F в Республике Коми доказано, что в зимний период эксплуатации их срок службы оказался почти в 2,5 раза меньше эксплуатации в летний период, поэтому формула (1) будет иметь вид

P(Dikj)ti = P(A)·P(Dikj/A)ti + + P(B)·P(Di kj/B)0,4ti . (4)

С учетом вышеизложенного и используя полученные значения диагностических параметров при различной наработке в соответствующий период эксплуатации, получим следующие выражения:

fc (1/ti)·P(Dikj /A)ti = fc(2/0,4ti)·P(Dikj /B)0,4ti,

fc(2/ti)·P(Di kj /B)ti = fc(1/2,5ti)·P(Dikj /A)0,4ti , (5)

где fc(1/ti) – диагностический параметр при наработке в летний период; fc(2/ti) – то же в зимний период.

Совместное решение уравнений (5) позволит определить вероятности диагноза Di при событиях А и В:

P(Dikj / A)ti = P(Dikj)ti / [P(A) + P(B)·fc (1/ti) / fc(2/0,4ti)],

P(Dikj / B)ti = P(Dikj)2,5ti / [P(B) + P(A)·fc(2/ti) / fc(1/2,5ti)]. (6)

Подставляя значения вероятностей, представленных в уравнениях (6), в уравнение (1), получим расчетную формулу вероятности диагноза Di при полученных значениях диагностического параметра kj в соответствующие периоды эксплуатации:

P(Dikj)ti = P(A)ti·P(Dikj)ti / + [P(A) + P(B)·fc (1/ti) / fc(2/0,4ti)] + P(B)ti·P(Dikj)2,5ti / [P(B) + P(A)·fc(2/ti) / fc(1/2,5ti)]. (7)

Авторами установлено и подтверждено многочисленными исследованиями [1, 6], что лесозаготовительная машина с гидроманипулятором имеет наработку до достижения предельного состояния в среднем 4000 моточасов, что соответствует 573000 циклам рабочих режимов. Причем в каждом цикле (например, в штоковой полости гидропривода рукояти) наблюдается более 12,3 пиковых давлений жидкости при оперировании с предметом труда – деревом. В этой связи в табл. 1 время представлено в моточасах, а не циклах динамического нагружения (лабораторное исследование РВД).

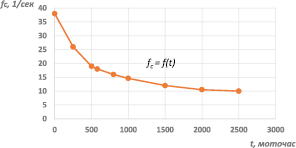

Используем расчетную формулу (7), подставляя в нее числовые показатели вероятностей наступления диагноза Di при замеренных значениях диагностического параметра в соответствии с рис. 3 в соответствующем событии А или В, получим вероятности разрывов РВД.

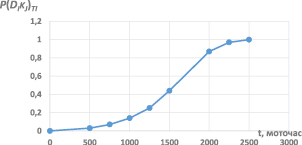

По результатам расчетов построены кривые вероятностей разрыва РВД при их наработке в летний и зимний периоды (рис. 4).

Рис. 4. Номограмма вероятности отказа РВД с внутренним диаметром 20 мм, длиной 1,17 м

Методика расчета остаточного ресурса РВД заключается в следующем.

Проводим диагностирование РВД, при этом на специальной установке [2] определяем значение диагностического параметра (частоту колебаний в резонансном режиме). По номограмме, построенной для РВД различного внутреннего диаметра и длины (аналогично кривым на рис. 4), проводим горизонталь через полученное значение частоты колебаний fc до пересечения с кривой  , построенной для трубопровода соответствующей длины и диаметра. Через точку пересечения проводим вертикаль до пересечения с кривой P(Dikj)ti и определяем фактическое (замеренное) значение наработки данного трубопровода. От величины его предельной наработки отнимаем замеренное значение наработки, в результате получаем значение остаточного ресурса РВД.

, построенной для трубопровода соответствующей длины и диаметра. Через точку пересечения проводим вертикаль до пересечения с кривой P(Dikj)ti и определяем фактическое (замеренное) значение наработки данного трубопровода. От величины его предельной наработки отнимаем замеренное значение наработки, в результате получаем значение остаточного ресурса РВД.

Предложенная методика определения остаточного ресурса может быть использована для других элементов гидропривода.

Выводы

1. Предложен алгоритм использования результатов диагноза элементов гидропривода (на примере РВД) методики расчета остаточного ресурса, который позволяет предотвратить непредвиденные дополнительные затраты на эксплуатацию транспортно-технологических машин, связанные с их отказами.

2. В качестве диагностических параметров в предложенной методике определения остаточного ресурса элементов гидропривода могут быть использованы: частота колебаний РВД (определенная при их резонансном состоянии); объем жидкости, вытекшей из рабочей полости гидроцилиндра при крайних положениях штока при максимально допустимом давлении; зазор между золотником гидрораспределителя и корпусом, определенный при турбулентном режиме движения рабочей жидкости, и другие параметры диагностирования.

3. При эксплуатации машины в условиях зимнего периода наблюдается уменьшение ресурса элементов гидропривода, что доказано авторами в результате проведения экспериментальных исследований.

Библиографическая ссылка

Тарбеев А.А., Павлов А.И. МЕТОДИКА ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ // Современные наукоемкие технологии. 2018. № 5. С. 158-162;URL: https://top-technologies.ru/ru/article/view?id=37007 (дата обращения: 28.02.2026).