В настоящее время одной из главных задач предприятий является улучшение качества производимой ими продукции и предоставляемых услуг для повышения конкурентоспособности как продукции (услуг), так и предприятия в целом.

Оценку прочности бетона на предприятиях, производящих бетонные (железобетонные) изделия, проводят статистическими методами контроля с учетом характеристик однородности бетона по прочности, согласно государственному стандарту.

Качество готовой продукции во многом зависит от качества технологического процесса, следовательно, по качеству процесса можно судить о качестве конечного изделия. Оценку качества технологического процесса на практике, как правило, проводят по результатам выборочного контроля параметров производимой продукции [1, 2].

Твердение бетонных и железобетонных изделий может происходить в естественных условиях при нормальной температуре и влажности, а также в условиях тепловой обработки (искусственные условия твердения). Тепловлажностная обработка способствует быстрому набору прочности бетона и является обязательным процессом при заводском изготовлении железобетонных изделий.

Полный цикл тепловлажностной обработки (ТВО) изделий подразделяется на следующие периоды:

– период предварительного выдерживания;

– период подъема температуры;

– период изотермического прогрева;

– период охлаждения.

Режимы ТВО изделий направлены на достижение максимального ускорения твердения бетонной смеси при минимально возможных затратах энергии и цемента и при соблюдении требований к показателям качества и долговечности изделий.

Прочность бетона после ТВО определяется качеством сырья и режимом обработки. Однако приемка бетона путем сравнения его фактической прочности с требуемой без учета характеристик однородности бетона по прочности не допускается [3].

Чтобы своевременно выявить нарушения в ходе технологического процесса, необходимо регулярно отбирать образцы, осуществлять измерение их параметров и в зависимости от результатов измерений принимать решение либо продолжать процесс производства (если отклонений не найдено), либо (если найдены отклонения) прервать его и осуществить настройку технологических параметров [1].

Контрольные карты являются одним из главных инструментов статистического управления процессами, позволяют оценить внутреннюю изменчивость процесса [4–6].

Анализ статистической управляемости процесса тепловлажностной обработки по температуре с помощью контрольных карт Шухарта по количественному признаку, для которых не заданы значения параметра, рассмотрим при производстве блоков бетонных для стен подвалов (ООО «Строительные материалы», г. Пенза). Для установления наличия в серии наблюдений отклонений, превышающих ожидаемые вариации, используем контрольную карту первого типа, где применяют контрольные границы, вычисленные на основе данных выборки. В связи с тем, что блоки формуют и проводят ТВО на открытом полигоне, необходимо изучить влияние процесса ТВО на однородность прочности бетона.

Блоки изготавливают в период с апреля по сентябрь. Для исследования статистической управляемости процесса ТВО из производственного процесса были отобраны десять выборок из каждого месяца объемом 10 шт. и вычислены выборочные средние и стандартное отклонение подгрупп (табл. 1). В данной работе рассматриваются выборки за три месяца (апрель, июль, сентябрь), показавшие наиболее характерные структуры точек на контрольных картах.

Таблица 1

Данные измерения температуры при тепловлажностной обработке

|

Статистика |

№ подгруппы |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

апрель |

||||||||||

|

|

68,8 |

69,9 |

69,3 |

69,7 |

70,1 |

70,3 |

70,3 |

71,2 |

70,2 |

69,9 |

|

s |

1,82 |

1,52 |

1,06 |

1,16 |

1,91 |

2,50 |

2,21 |

2,66 |

1,87 |

1,85 |

|

июль |

||||||||||

|

|

79,0 |

79,2 |

79,4 |

80,8 |

80,0 |

80,8 |

80,2 |

80,3 |

80,1 |

80,6 |

|

s |

1,76 |

1,55 |

1,65 |

1,14 |

0,94 |

1,81 |

0,79 |

0,95 |

1,10 |

0,70 |

|

сентябрь |

||||||||||

|

|

78,7 |

78,2 |

78,6 |

77,8 |

76,5 |

75,8 |

77,0 |

75,6 |

76,4 |

75,7 |

|

s |

2,45 |

2,57 |

3,06 |

0,92 |

2,07 |

1,03 |

1,63 |

2,07 |

0,84 |

2,00 |

Выборочные средние  и стандартные отклонения (sj) вычислены для каждой подгруппы j (табл. 1).

и стандартные отклонения (sj) вычислены для каждой подгруппы j (табл. 1).

Так как μ и σ в данном случае неизвестны,  и

и  вычислены на основе полного набора данных по формулам

вычислены на основе полного набора данных по формулам

, (1)

, (1)

, (2)

, (2)

где k – количество подгрупп.

На первом этапе определяли состояние управляемости процесса по s-карте. Затем на основе значений  и s строили

и s строили  -карту [7].

-карту [7].

Верхние (UCL) и нижние (LCL) контрольные границы рассчитывали по формулам [7]:

для s-карты

, (3)

, (3)

, (4)

, (4)

где B4, B3 – коэффициенты для нахождения контрольных границ, в зависимости от количества наблюдений в подгруппе n (при n = 10, B4 = 1,716, B3 = 0,284).

для  -карты

-карты

, (5)

, (5)

, (6)

, (6)

где А3 – коэффициент для нахождения контрольных границ, в зависимости от количества наблюдений в подгруппе n (при n = 10, А3 = 0,975).

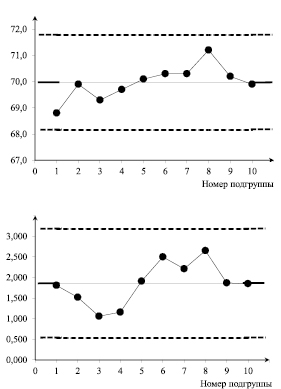

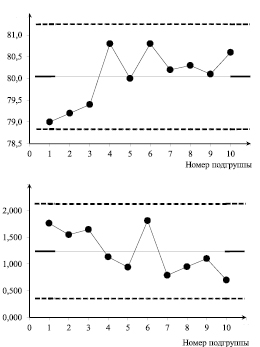

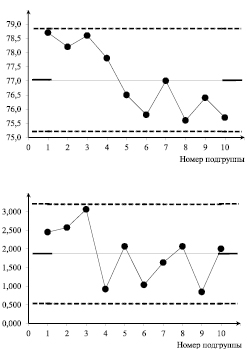

На рис. 1–3 представлены контрольные карты ( -карта), построенные по данным за апрель, июль и сентябрь.

-карта), построенные по данным за апрель, июль и сентябрь.

Рис. 1.  -карта (апрель)

-карта (апрель)

Рис. 2.  -карта (июль)

-карта (июль)

Рис. 3.  -карта (сентябрь)

-карта (сентябрь)

Анализ контрольных карт показывает, что процесс находится в статистически управляемом состоянии, т.е. стабилен по разбросу и по средним значениям.  -карта показывает, что степень настроенности процесса во времени не изменяется и остается постоянной. Видимые колебания средних значений

-карта показывает, что степень настроенности процесса во времени не изменяется и остается постоянной. Видимые колебания средних значений  процесса обусловлены влиянием только случайных причин.

процесса обусловлены влиянием только случайных причин.

Однако, изучая  -карту, построенную по данным за апрель, можно отметить, что средние значения (шесть подряд точек) закономерно возрастают, а на

-карту, построенную по данным за апрель, можно отметить, что средние значения (шесть подряд точек) закономерно возрастают, а на  -карте (за июль) семь точек лежат выше центральной линии. Это говорит о том, что степень настроенности процесса подвержена действию переменного систематического фактора. Такие же признаки, связанные с расположением характерных структур точек относительно центральной линии, показывают построенные контрольные карты за другие месяцы. Появление таких структур указывает на действие особых причин. Необходимо разработать правила регулирования процесса для предупреждения возникновения брака продукции в дальнейшем.

-карте (за июль) семь точек лежат выше центральной линии. Это говорит о том, что степень настроенности процесса подвержена действию переменного систематического фактора. Такие же признаки, связанные с расположением характерных структур точек относительно центральной линии, показывают построенные контрольные карты за другие месяцы. Появление таких структур указывает на действие особых причин. Необходимо разработать правила регулирования процесса для предупреждения возникновения брака продукции в дальнейшем.

Процесс ТВО находится в состоянии статистической управляемости, т.е. его работа прогнозируема и его соответствие установленным требованиям может быть проверено. Так как в основе управления процессом лежит прогноз состояния этого процесса, необходимо рассчитать возможности. Воспроизводимость процесса определяется его общей изменчивостью, обусловленной только случайными причинами. Для определения воспроизводимости процесса используют индекс воспроизводимости Ср.

(7)

(7)

где U – верхняя граница поля допуска;

L – нижняя граница поля допуска;

Δ – изменчивость процесса.

Изменчивость процесса определяется по формуле

Δ = 6σ,, (8)

где σ – истинное стандартное отклонение совокупности.

(9)

(9)

где si – стандартное отклонение i-й подгруппы;

k – количество подгрупп объема n;

C4 – коэффициент, взят из таблицы для n = 10.

В табл. 2 представлен отчет о воспроизводимости процесса тепловлажностной обработки блоков бетонных для стен подвалов.

Таблица 2

Отчет об индексах воспроизводимости процесса

|

апрель |

июль |

сентябрь |

|

|

Индекс воспроизводимости процесса |

Ср = 0,524 |

Ср = 0,785 |

Ср = 0,521 |

|

Метод вычисления* |

М3,3 |

||

|

Количество значений, используемых для вычисления |

100 |

100 |

100 |

Примечание. * – метод вычисления соответствует ГОСТ Р ИСО 22514-2-2015

Поскольку Ср < 1, процесс является не воспроизводимым. Это означает, что изменчивость технологической системы не способствует выпуску бетонных блоков без брака. Поэтому перед тем, как приступить к следующей стадии, т.е. к переводу процесса на статистическое регулирование, целесообразно узнать, что будет дешевле: или величина издержек от брака продукции, или стоимость доводки технологической системы до необходимой степени точности.

Для определения характеристик однородности бетона по прочности, был рассчитан коэффициент вариации [3].

Средний внутрисерийный коэффициент вариации прочности бетона  , %, определяли по результатам испытания последовательных 10 серий образцов бетона. Для этого определяли размах Wi и прочность бетона Ri в каждой серии, а также средний размах

, %, определяли по результатам испытания последовательных 10 серий образцов бетона. Для этого определяли размах Wi и прочность бетона Ri в каждой серии, а также средний размах  , МПа, и среднюю прочность

, МПа, и среднюю прочность  , МПа, по всем 10 сериям по формулам [3]:

, МПа, по всем 10 сериям по формулам [3]:

Wi = Ri,max – Ri,min, (10)

где Ri,max и Ri,min – максимальное и минимальное значение прочности бетона в каждой серии образцов, МПа

(11)

(11)

где d – коэффициент, принимаемый в зависимости от числа образцов n в каждой серии (для n = 4, d = 2,06).

Коэффициент вариации прочности бетона показал, что в первый месяц начала производства блоков коэффициент вариации приближается к 8 %. Так, в апреле коэффициент вариации составил – 7,8 %, в мае – 6,0 %. В летние месяцы производства коэффициент вариации прочности бетона показывает хорошие результаты и находится в пределах от 4 до 6 %. С началом осени в сентябре этот показатель опять повышается и составляет 7,3 %.

Коэффициент однородности подтверждает, что на процесс производства блоков для стен подвалов воздействуют особые дестабилизирующие факторы, которые можно разделить на внутренние, свойственные самому процессу, и внешние, обусловленные средой, в которой эти процессы функционируют. Эти факторы должны быть обнаружены, чтобы в дальнейшем их скомпенсировать.

Библиографическая ссылка

Петухова Н.А., Гречишкина Я.А. ОЦЕНКА СТАБИЛЬНОСТИ ПРОЦЕССА ПРОИЗВОДСТВА СТРОИТЕЛЬНОЙ ПРОДУКЦИИ // Современные наукоемкие технологии. 2018. № 5. С. 118-123;URL: https://top-technologies.ru/ru/article/view?id=37002 (дата обращения: 03.01.2026).