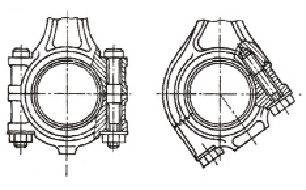

Как известно, шатунные болты должны обеспечивать плотность стыка крышки с кривошипной головкой шатуна после установки подшипников скольжения. Разгрузка стыка приводит к обрыву шатунных болтов, что является одной из самых тяжелых аварий поршневого двигателя. Болты шатунов с прямым разъемом называются обычно закладными, так как они имеют головку фигурной формы, обеспечивающей фиксацию болта от проворачивания при завертывании гайки. Стержень закладного болта имеет точно обработанную направляющую часть (так называемый призонный участок), которая располагается в зоне стыка крышки с кривошипной головкой шатуна и предотвращает сдвиг крышки (рис. 1).

а) б)

Рис. 1. Шатуны поршневых двигателей: а – с прямым разъемом; б – с косым разъемом

Болты шатунов с косым разъемом ввертывают при сборке непосредственно в тело шатуна. Стержень шатуна не имеет направляющих поясков, а вся резьбовая часть должна быть углублена в тело шатуна. Таким образом, кривошипную головку шатуна с шатунным болтом можно рассматривать как обычное резьбовое соединение. Единственным затруднением при расчете является определение податливости стягиваемых соединений. Действительно, обычно в резьбовых соединениях стягиваемые детали свободны (статически определимые). В резьбовом соединении шатуна (рис. 1, а) стягиваемые левые части кривошипной головки и крышки связаны с правыми частями, поэтому при определении податливости этих участков неизбежно появляется погрешность. Действительно, при затяжке гайки в шатуне с прямым разъемом или при заворачивании болта в шатуне с косым разъемом (рис. 1) каждая из стягиваемых деталей деформируется как статически неопределимые системы, так как часть нагрузки воспринимают остальные части кривошипной головки. Кроме того, погрешность обусловлена также тем, что в данном соединении поперечного сечения стягиваемых деталей (в пределах так называемого «конуса давления» [2, 3]) настолько мала (рис. 1), что конус давления выходит за площади стягиваемых деталей. Поэтому теоретический расчет коэффициента основной нагрузки резьбового соединения χ должен быть проведен с учетом выше изложенных обстоятельств. По нашему мнению, наиболее правильный путь – экспериментальное определение χ для шатунов с прямым разъемом и расчетно-экспериментальное – для шатунов с косым разъемом. От обоснованного выбора усилия предварительной затяжки шатунных болтов зависит долговечность шатунной группы.

Во всех существующих в настоящее время учебниках, учебных пособиях [1, 2] усилие предварительной затяжки болта рекомендуется выбирать в 2…3 раза выше, чем сила инерции деталей, совершающих возвратно-поступательное движение, приходящаяся на один болт, которая разгружает стык. Тем не менее, для определения дополнительной силы, приходящейся на шатунный болт после его затяжки от общей силы, приложенной к шатуну, учитывают коэффициент основной нагрузки резьбового соединения χ [1–3]. Между тем возникает вопрос об усилиях предварительной затяжки шатунных болтов в шатунах с косым разъемом, в которых внешнее усилие, передающееся на кривошипную головку шатуна, распределяется неравномерно – большую нагрузку испытывает длинный болт (расположенный ниже оси кривошипной головки, перпендикулярной оси стержня [4]). Кроме того, чрезмерное увеличение усилия предварительной затяжки шатунных болтов приводит к деформации кривошипной головки, что может привести к снижению долговечности шатунов. Покажем, что при подходе к расчету усилия предварительной затяжки шатунных болтов, как обычного резьбового соединения, можно выбрать усилие предварительной затяжки шатунного болта с достаточным обоснованием и при заданном коэффициенте плотности стыка [5].

Цель исследования

Разработать методику расчета усилия предварительной затяжки шатунных болтов поршневых двигателей.

Материалы и методы исследования

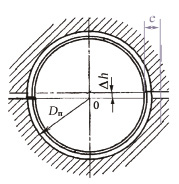

Следует отметить, что резьбовое соединение кривошипной головки шатуна имеет свои особенности, на которые следует сразу обратить внимание. В обычном резьбовом соединении, когда болт (или гайка) начинает затягиваться, стык постепенно нагружается. Однако, когда шатунные болты начинаем затягивать после установки в кривошипную головку вкладышей подшипников скольжения, стык пока не закрыт. Это происходит потому, что по периметру вкладыши подшипников скольжения превышают расточку в кривошипной головке на величину выступания Δh (рис. 2). Сжатие вкладыша по периметру на величину Δh обеспечивает прилегание его к постели кривошипной головки. Только после сжатия вкладыша на величину Δh можно рассматривать это соединение как стандартное резьбовое соединение [5]. Таким образом, на начальных этапах затяжки шатунных болтов осевое усилие необходимо только на деформацию вкладыша по периметру, а не на обеспечение плотности стыка.

Рис. 2. Схема установки вкладышей в кривошипной головке шатуна: Dп – диаметр постели; Δh – выступание вкладыша; e – осевая нагрузка для закрытия стыка

Учитывая, что в автомобильных и тракторных двигателях толщина вкладышей вместе с антифрикционным слоем составляет всего 2,5…3 мм при ширине 35…45 мм, необходимо определить, является ли усилие на деформацию вкладыша достаточно большим, чтобы неучет его снизил расчетный коэффициент плотности стыка.

Для этого проведем расчет усилия затяжки шатунных болтов дизеля 4ЧН 10,5/12 (Д-145Т) по существующей методике [1] и оценим, насколько обоснованно выбрано усилие предварительной затяжки.

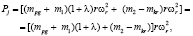

На шатун на режиме холостого хода при максимально допустимой частоте вращения коленчатого вала действует сила инерции [1]:

(1)

(1)

где mpg = 1,901 кг – масса поршневой группы (поршень, поршневой палец, поршневые кольца, стопорные кольца; m1 = 0,8 кг – часть массы шатуна, отнесенная к оси поршневого пальца; λ = r/lch = 0,279; r = 0,06 м – радиус кривошипа; lch = 0,215 м – длина шатуна; ωr = 230 рад/с – угловая частота вращения коленчатого вала на режиме холостого хода; m2 = 1,68 кг – часть массы шатуна, отнесенная к оси шатунной шейки; mkr = 0,45 кг – масса крышки кривошипной головки.

После подстановки численных значений в формулу (1) найдем, что на шатун действует сила инерции Pj = 14868,85 Н, а на один болт (их в кривошипной головке 2) приходится нагрузка Pjb = Pj/2 = 7434,43 Н.

Приняв в соответствии с рекомендациями [1], определим усилие предварительной затяжки Qz шатунного болта

Qz = (2…3)Pjb = 14868,85…22303,29 Н. (2)

Проведем расчет усилия, необходимого для деформации по периметру вкладыша на величину выступания Δh.

Шатунные вкладыши (производственный номинал) дизеля 4ЧН 10,5/12 (Д-145Т) имеют размеры: ширина вкладыша b = 0,031 м; толщина t = 0,002875 м, причем толщина стального основания вкладыша tst = 0,002375 м; толщина алюминиевого сплава tal = 0,005 м [6].

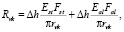

Так как вкладыш двухслойный, то усилие на сжатие его Rvk можно определить по формуле

(3)

(3)

где Est = 1,8·1011, Н/м2 – модуль упругости стальной основы вкладыша; площадь поперечного сечения стальной основы вкладыша Fст = btst = 31·2,375 = 73,625 мм2; rvk = 0,03894 м – средний радиус вкладыша; Eal = 0,71·1011, Н/м2 – модуль упругости алюминиевого сплава вкладыша; площадь поперечного сечения алюминиевого сплава вкладыша Fal = btal = 31·0,5 = 15,5 мм2.

Подставив в формулу (3) численные значения при Δh = 0,05…0,07 мм, получим, что только на сжатие вкладыша необходимо усилие

Rvk = 5869,3…8217 Н. (4)

Если из вычисленного по зависимости (2) в соответствии с рекомендациями (1) усилия предварительной затяжки вычесть усилие Rvk, приходящееся на деформацию вкладыша, то плотность стыка между крышкой и кривошипной головкой приходится r усилие Rs:

Rs = Qz – Rvk = 8999,55…14086 Н.

Если разделить Rs на силу инерции Pjb, приходящую на один болт, то получим

Rs / Pjb = 1,21…1,89.

Таким образом, вместо двукратного или трехкратного запаса плотности стыка в соответствии с зависимостью (2) мы получили величину меньшую даже 2.

Сравнивая усилия предварительной затяжки из (2) Qz и усилия на деформацию вкладыша Rvk из (4), отметим, что на Rvk приходится 37…40 % от общего расчетного по (2) усилия предварительной затяжки.

Подобные результаты получены при расчете усилия на деформацию вкладышей для дизелей 4ЧН 110/12,5 (Д-240Т), 4ЧН 13/14 (Д-440). В данном случае расчет проведен только для тонкостенных шатунных вкладышей. Для толстостенных вкладышей коренных подшипников скольжения коленчатого вала (толщина их примерно в 1,5 раза больше) усилие Rvk будет еще больше.

В связи с этим предлагается следующая методика выбора усилия предварительной затяжки шатунных болтов (что, впрочем, относится и к усилиям затяжки болтов крепления коренных подшипников коленчатого вала).

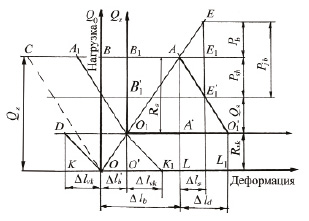

Для этого используем известную диаграмму усилий в резьбовом соединении [5], которая строится в прямоугольных координатах деформация (удлинение или укорочение) болта и стягиваемых деталей – нагрузка, действующая на резьбовое соединение (рис. 3).

Рис. 3. Диаграмма нагрузок и деформаций в резьбовом соединении шатуна или крышки коренного подшипника

На диаграмме приведены прямые деформирования болта (прямая OAE) и промежуточных деталей (прямые OD и O1A1), которые выражают зависимость усилия от удлинения (или сжатия) при затяжке болта усилием Q0. Заметим, что в данном случае рассматриваются только упругие деформации как болта, так и стягиваемых деталей. В общем случае эта зависимость может быть и нелинейной.

Когда шатунный болт начинаем затягивать, то он удлиняется на величину Δl'b, а вкладыш сжимается на величину Δlvk, а приложенная нагрузка на болт и вкладыш равна Rvk (рис. 3). При достижении этой силы стык между крышкой и кривошипной головкой закрыт (точка O1). Линию нагружения вкладыша OD перенесем в правую часть, для чего из т. O1 проведем прямую O1K1 параллельно OD.

Пусть при дальнейшей затяжке болта нагрузка на резьбовое соединение (на стык) становится равной Rs (прямая O1B1 по оси ординат на рис. 3). Соответственно, нагрузка на шатунный болт становится равной Qz = Rvk+Rs. На диаграмме нагрузок прямая OO1A – зависимость между приложенной нагрузкой при затяжке болта и его удлинением. Прямая O1A1 – зависимость между приложенной нагрузкой при затяжке болта и укорочением (сжатием) части кривошипной головки между головкой шатунного болта и гайкой. Отрезок A1B1 равен укорочению (сжатию) стягиваемых деталей (крышки и кривошипной головки). Как и раньше, если из т. A (точки окончательной нагрузки на шатунный болт) проведем прямую  параллельно прямой O1A1, то отрезок

параллельно прямой O1A1, то отрезок  определяет величину сжатия стягиваемых деталей при затяжке шатунного болта на величину Qz. Углы наклона прямых деформирования шатунного болта и стягиваемых деталей характеризуют соответственно податливость болта и стягиваемых деталей.

определяет величину сжатия стягиваемых деталей при затяжке шатунного болта на величину Qz. Углы наклона прямых деформирования шатунного болта и стягиваемых деталей характеризуют соответственно податливость болта и стягиваемых деталей.

Если теперь к шатуну приложена внешняя сила Pj, то, как известно [5], она распределяется между шатунным болтом Pb = χPj и стягиваемыми деталями: кривошипной головкой шатуна и крышкой в зависимости от χ – коэффициент основной нагрузки резьбового соединения ().

На шатунный болт приходится нагрузка

Pb = χPjb , (5)

а на стягиваемые детали

Psh = (1-χ)Pjb. (6)

Из рис. 3 следует, что теперь общее усилие, приходящее на шатунный болт, равно

. (7)

. (7)

Усилие Rvk определяется по формуле (3), а усилие Rs, обеспечивающее плотность стыка, определяется по формуле [5]

(8)

(8)

где ν – коэффициент запаса плотности стыка.

На практике происходит снижение усилия предварительной затяжки из-за обмятия микронеровностей на стыках, а кроме того, возможно повышение внешних нагрузок при работе на нерасчетном режиме. При переменных нагрузках рекомендуют ν = 2,5…3,5 [5].

Можно отметить, что учет усилия на деформацию вкладыша не только не увеличивает значительно напряжения в шатунных болтах, но и обеспечивает плотность стыка и долговечность шатунной группы.

Проведем расчет усилия предварительной затяжки шатунного болта по приведенным выше данным для дизеля 4ЧН10,5/12 (Д-145Т).

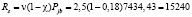

По приведенным выше расчетам при работе дизеля 4ЧН10,5/12 (Д-145Т) на режиме холостого хода при максимальной частоте вращения коленчатого вала на стык центрального сечения кривошипной головки с прямым разъемом действует растягивающее усилие Pjb = Pj/2 7434,43 Н. По нашим данным коэффициент основной нагрузки резьбового соединения шатуна дизеля 4ЧН10,5/12 (Д-145Т) χ = 0,18. По нашим расчетам при значении выступания вкладыша Δh = 0,05…0,07 мм усилие на сжатие вкладыша по периметру равно Rvk = 5869,3…8217 Н. Для обеспечения плотности стыка при коэффициенте запаса плотности стыка ν = 2,5 требуется выбрать усилие предварительной затяжки

Н.

Н.

Тогда общее усилие, приходящее на шатунный болт при затяжке, равно

= (5869,3…8217) + 15240 = = 21109,3…23457 Н.

= (5869,3…8217) + 15240 = = 21109,3…23457 Н.

Его значение превышает величину усилия, рассчитанного по зависимости (2). Если пользоваться методикой, предложенной в [1], то усилие предварительной затяжки Qz шатунного болта следует вычислять по формуле

Qz = (3…3,5)Pjb = 22303,29…26021 Н. (9)

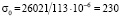

Отметим, что даже при этом усилии затяжки напряжение σ0 в минимальном сечении стержня болта Fmin не превышает допустимое напряжение затяжки [5]

, (10)

, (10)

где σ0 = Qz/Fmin; σ0,2 – предел текучести стержня болта.

Шатунные болты изготовлены из легированной стали 40 ХН, для которой σ0,2 = 800 МПа. Минимальный диаметр стержня болта [6] dmin = 12 мм. Тогда Fmin = (3,14*0,0122)/4 = 113*10-6 м2.

Тогда

МПа,

МПа,

что значительно меньше, чем (0,5...0,7)*0,2 = = 400...560 МПа.

Выводы

При расчете резьбовых соединений поршневых двигателей, когда закрытие стыка связано с установкой вкладышей подшипников (шатуны, крышки коренных подшипников более обосновано выбирать усилие предварительной затяжки болтов или шпилек по предлагаемой методике.

Библиографическая ссылка

Гоц А.Н. ВЫБОР УСИЛИЯ ПРЕДВАРИТЕЛЬНОЙ ЗАТЯЖКИ ШАТУННЫХ БОЛТОВ ПОРШНЕВОГО ДВИГАТЕЛЯ // Современные наукоемкие технологии. 2018. № 4. С. 32-36;URL: https://top-technologies.ru/ru/article/view?id=36955 (дата обращения: 12.03.2026).