В настоящее время существует множество способов и подходов для получения порошков различных материалов: путем механического размола, химическим осаждением, магнетронным распылением, высокотемпературным распылением (широко используется газоплазменное распыление, электродуговое), реже порошки получают методами лазерного воздействия. Каждый из предложенных методов обладает своими преимуществами и недостатками, определяющими область применения получаемого порошкового материала. Несмотря на весьма ограниченное распространение лазерных технологических установок, метод лазерного синтеза порошкового материала представляет собой высокий интерес, обусловленный исключительными свойствами лазерного излучения, недостижимыми другими источников концентрированной энергии. Метод лазерного синтеза порошковых материалов находит свое применение при необходимости получения мелких партий продукции. Одной из особенностей лазерного синтеза порошков является возможность получения микрогранул из широкого круга материалов; процесс также отличается высокой локальностью обработки, что во многом определяет низкую дисперсию размеров частиц. Особенности лазерного воздействия позволяют добиться изменения структурных и фазовых состояний материала без внесения в него сторонних примесей (при условии их отсутствия в области воздействия лазерного излучения). Данная особенность позволяет получать чистые порошковые материалы по сравнению с другими методами синтеза. При внесении же необходимых примесей возможно получение сложных сплавов, композитов, холодных растворов в требуемом агрегатном состоянии. В направлениях синтеза порошковых материалов в первую очередь интерес представляет процесс разрушения материала в результате воздействия лазерного излучения, в частности требуется получать не расплав, не пар, а непосредственно «брызги» обрабатываемого материала, обладающие сферической формой и близким гранулометрическим составом. Для таких целей подходят импульсные лазерные системы, способные эффективно передавать энергию лазерного излучения для развития именно процесса лазерной абляции. Применение же дополнительных средств, способных влиять на развитие, динамику и результат данного процесса, таких как среда обработки, либо дополнительные источники физического воздействия, будет способствовать повышению эффективности синтеза порошковых материалов. В последние годы интенсивно изучаются процессы, протекающие при лазерной абляции в жидкости. Достигнут значительный прогресс в этой области за счет современных технологических средств, разработанных для исследования физических и химических процессов при лазерной абляции твердых тел в жидких средах [1, с. 1017]. Лазерная абляция в жидкости обладает рядом уникальных свойств перед остальными способами. Применительно к направлению синтеза порошковых материалов, это стремительное охлаждение продуктов абляции, способствующее образованию «высокосферической» поверхности. Используемая жидкая среда может проявлять как инертные свойства в процессе проведения обработки, так и реакционные. Металлические микросферы, полученные при помощи данного метода, возможно использовать в различных приложениях: аддитивное машиностроение, порошковая металлургия, применение возможно как в качестве основного материала, так и легирующей добавки.

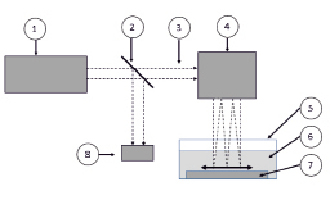

В экспериментах использовалась Ti:Sapphire-лазерная система со следующими параметрами: длительность импульса 50 фс, средняя мощность 450 мВт, длина волны 800 нм, частота следования импульсов 1 кГц. Лазерный пучок диаметром 30 мкм фокусировался на поверхности титанового образца, расположенного в реакционной среде. В качестве образца использовалась титановая пластина марки ВТ1-0. Кювета представляла собой изолированную от атмосферного воздуха ёмкость, имеющую точку крепления образца и прозрачное окно для ввода лазерного излучения. Образец располагался под слоем жидкого углеводорода. Сканирование лазерным лучом осуществлялось с помощью гальваносканатора со скоростью 0,1–200 мм/с. Схематичное изображение конфигурации экспериментальной установки представлено на рис. 1.

Рис. 1. Схема проведения эксперимента: 1 – фемтосекундная лазерная система, 2 – светоделительная пластинка, 3 – лазерное излучение, 4 – оптическая головка с гальваносканаторами X-Y, 5 – изолированный сосуд с окном для ввода лазерного излучения, 6 – реакционная среда (углеводород), 7 – титановый образец, 8 – измеритель мощности лазерного излучения

Глубина погружения образца подбиралась таким образом, чтобы слой жидкости покрывал поверхность обрабатываемого образца, но не вносил ощутимого вклада в процесс поглощения лазерного излучения. Влияние толщины жидкого слоя на поверхности обрабатываемого образца оказывает влияние на ряд параметров, таких как скорость разлета продуктов абляции, интенсивность охлаждения образованных частиц, распределение энергии лазерного излучения на непосредственной поверхности обрабатываемого образца. Тем не менее при значительной толщине слоя жидкости происходит значительное ухудшение параметров лазерного луча на поверхности металлического образца. После воздействия лазерного излучения в области воздействия происходит образование парогазового канала и интенсивное кипение жидкости, что негативно сказывается на эффективности энергообмена системы «лазерное излучение – обрабатываемая поверхность». Глубина расположения обрабатываемого образца подбирается исходя из параметров, которые вносят непосредственный вклад в эффективность обработки: частота следования импульсов лазерного излучения, мощность лазерного излучения, параметры используемой фокусирующей системы. В настоящей конфигурации установки высота слоя жидкости составляла порядка 1 мм. Эффективность воздействия определялась динамикой выброса, как жидкости с обрабатываемой поверхности, так и материала образца из области обработки. В процессе обработки происходит образование «тумана» во внутреннем объеме кюветы. Рассмотрим подробнее процесс сорбции углерода титаном. В работе [2, с. 194] изучалось взаимодействие лазерного излучения на границе твердое тело – жидкость, было обнаружено, что характерное время вскипания жидкости происходит на субнаносекундных временах, так как скорость разлета жидкости практически не зависит от мощности лазерного излучения [3, с. 3088]. Скорость разлёта лазерно-индуцированной плазмы составляет от 103 [4, с. 101] до 107 м/с [5, с. 187]. Скорость распространения плазменного факела в окружающую среду сильно зависит от энергии, приложенной к области воздействия и плотности непосредственно окружающей среды. Разлёт лазерно-индуцированной плазмы осуществляется до запуска процесса кипения жидкости, приводящего к образованию «газовых карманов» и «разлету» жидкости из области обработки. Таким образом, нельзя пренебрегать взаимодействием «реактивного потока» продуктов абляции непосредственно с молекулами гексана, в жидком или газообразном агрегатном состоянии, их диссоциации вследствие непосредственного контакта с продуктами абляции (лазерно-индуцированным плазменным факелом) и насыщения продуктов абляции углеродом. Следовательно, образование и сорбция углерода может происходить за время до наступления кипения жидкости (гексана) при прохождении продуктов абляции через слой жидкости. При кипении происходит интенсивное паро-газообразование, тем самым резко снижается плотность углеродсодержащей среды, вероятность сорбции образованного углерода также снижается, но все же имеет место быть. В процессе движения продуктов абляции по объему камеры заполненной паро-капельной смесью углеводорода, происходит дальнейшее снижение энергии выброшенного вещества. Продукты абляции самолокализуются в пространственную форму с наименьшей площадью поверхности, что соответствует сфере. Стремительное остывание поверхности микрогранул осуществляется при контакте с жидкостью и паро-капельной смесью, за счет чего снижается активность их поверхности и, таким образом, они не могут слипаться между собой, деформироваться в результате ударов. В работе [6, c. 247] описан метод синтеза сферических частиц в жидком гелии. Описывается некоторая структурная неоднородность получаемых частиц, которая образуется в результате стремительного остывания поверхности разогретой сферы образуются значительные сжимающие усилия оболочки сформированной вокруг еще горячего «ядра», которое в процессе охлаждения так же стремится занять меньший объем. Такой механизм вполне логичен, условия, способствующие быстрому охлаждению поверхности гранулы, выполняются, в процессе движения гранулы она значительное время пребывает в окружающей её «холодной» жидкости, так как скорость её движения значительно больше скорости вскипания. Для гомогенизации и снятия внутренних напряжений в материале, напротив, необходимо создавать условия, способствующие длительному остыванию, при которых возможны процессы рекристаллизации, но в наших условия это недостижимо.

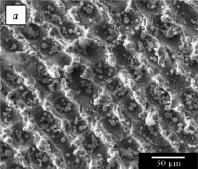

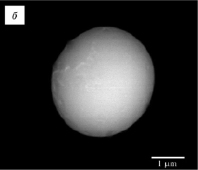

Исследования поверхности полученных частиц были проведены с помощью растровой электронной микроскопии (РЭМ) и спектроскопии комбинационного рассеяния (СКР). В результате обработки поверхность покрыта кратерами от воздействия лазерного излучения. Структура поверхности не характерна для режима обработки ультракороткими лазерными импульсами (см. рис. 2, а). На поверхности присутствуют следы оплавления и выброса жидкой фазы материала, следовательно, источником теплового воздействия является лазерно-индуцированная плазма, время жизни которой значительно больше длительности лазерного импульса и зависит как от приложенной энергии, так и от частоты следования импульсов. В процессе обработки время жизни лазерно-индуцированной плазмы значительно больше промежутка между лазерными импульсами, что приводит к выраженному повышению энергии плазмы, как следствие, сильному тепловому воздействию. РЭМ-изображение поверхности сферы на кремниевой подложке приведено на рис. 2, б. Поверхность микросферы обладает высокой гладкостью и сферичностью. Порядка 80 % микросфер укладываются в диапазон размеров 1–3 мкм. Гранулы (микросферы), расположенные на поверхности образца, имеют выраженные дефекты (поры, трещины, нарушения формы), вероятно, вызванные повторным попаданием под источник теплового воздействия (лазерно-индуцированный плазменный факел, лазерное излучение), либо в результате контакта с высокоэнергетическими продуктами лазерной абляции. Микросферы, собранные со дна кюветы, имеют практически идеальную поверхность без выраженных внешних дефектов. Данная особенность характерна для лазерных методов получения сферических микрогранул ввиду высокой плотности мощности и локальности воздействия источника энергии. Образованные сферы покидают область воздействия, не подвергаясь продолжительному по времени воздействию источника энергии, как это происходит при электродуговых и газоплазменных методах синтеза микрогранул.

Рис. 2. Полученные экспериментальные образцы композиционного материала: а) РЭМ-изображение обработанной поверхности титана, б) РЭМ-изображение микросферы на кремниевой подложке

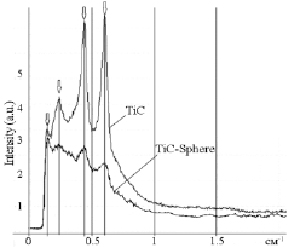

Исследование поверхности полученных микросфер происходило с помощью СКР. Полученные КР-спектры (рис. 3) говорят о наличии поликристаллитов карбида титана, где соответствующие спектральные линии имеют небольшую интенсивность, но при этом достаточно широкие. Для сравнения результатов исследования были получены КР-спектры с поверхности карбида титана (TiC), изготовленного промышленным путем (135, 249, 431, 601 см-1), и КР-спектры полученных микросфер (TiC-Sphere).

Рис. 3. КР-спектры промышленно синтезируемого карбида титана (TiC) и поверхности синтезируемых микросфер (TiC-Sphere). Белыми стрелками обозначены пики, соответствующие карбиду титана

Сравнение показало, что положение спектральных линий совпадает. Технология промышленного синтеза карбида титана предполагает спекание титановой стружки с сажей в условиях высокой температуры и механического уплотнения данной смеси, с последующей длительной гомогенизацией в вакууме при высокой температуре. В нашем случае в результате выброса вещества из области воздействия в объём реакционной среды, выбрасываемое вещество есть титан, насыщенный атомами углерода, образованного в результате диссоциации молекул гексана. Титан является достаточно активным химическим элементом, в данной системе реакция образования карбида титана является единственно возможной. Таким образом, происходит образование химической связи титан – углерод. Ввиду резкого снижения температуры происходит остывание материала микросферы, условия для гомогенизации карбида титана не выполняются, т.е. снижения фазовой неоднородности ввиду роста зерен карбида титана путем дрейфа зародышей, происходящей при высокотемпературной гомогенизации материала, не происходит.

Полученные в данной работе результаты могут быть полезны для приложений, связанных с аддитивными технологиями за счет небольшого диапазона полученных размеров микросфер: 1–3 мкм, высокой сферичности и гладкости образованной поверхности. Дефицит углерода, отсутствие выраженных зерен карбида титана (наличие исключительно их зародышей, точек кристаллизации) в значительной степени повысит смачиваемость компонентов композиции.

При лазерной наплавке в настоящее время существует проблема выгорания легкоплавких легирующих добавок в результате воздействия лазерного излучения, что обусловлено разной температурой плавления-испарения компонентов композиции, разными коэффициентами поглощения. Так же распространена проблема интенсивного газообразования, что ведет к повышению пористости образуемого материала. Наличие кристаллитов карбида титана в стадии зародышей позволит в значительной степени снизить температуру сплавления данной композиции, что в свою очередь полезно при легировании алюминиевых, цинковых матриц для повышения их характеристик (механических, прочностных, эксплуатационных). Данный способ также может быть использован для введения углерода в различные металлические композиции. Склонность углерода к образованию зерен графита в структуре металлов затрудняет его равномерное распределение в объеме получаемого материала. Применение подобной легирующей добавки открывает новые возможности для направлений порошковой металлургии. Синтез порошковых материалов с использованием такого подхода позволяет получать различные порошковые композиции, так как при подборе среды обработки и интенсивности воздействия возможно направленно запускать те или иные процессы, способствующие структурным, фазовым и химическим изменениям в обрабатываемых и синтезируемых материалах.

Библиографическая ссылка

Вознесенская А.А., Иващенко А.В., Жданов А.В., Кочуев Д.А., Хорьков К.С. СИНТЕЗ СФЕРИЧЕСКИХ ГРАНУЛ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА УЗКОГО ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ // Современные наукоемкие технологии. 2018. № 3. С. 25-29;URL: https://top-technologies.ru/ru/article/view?id=36931 (дата обращения: 09.03.2026).