Серный колчедан в основном содержит сульфид железа и является сырьем для производства серной кислоты. Содержание влаги в нем летом допускается до 8 % [1]. При хранении на складе колчедан смерзается в монолитную корку толщиной 2–2,2 м [2]. В результате при транспортировании колчедана из штабеля в бункер транспортера подачи колчедана к печам сжигания зачерпывание смерзшегося сырья грейфером затруднено [3]. Это часто приводит к вынужденной остановке цеха.

Свойства сыпучих материалов после смерзания существенно отличаются от свойств исходных материалов [4]. Это определяется тем, что сыпучий материал после охлаждения ниже температуры замерзания воды скрепляется в монолитный блок кристаллизующимся льдом. Материал смерзшейся корки теряет подвижность, после разрушения слоя корки и рыхления смерзшегося материала он вновь приобретает сыпучесть, но свойства взрыхленного сыпучего материала значительно отличаются от свойств исходных материалов из-за покрытия частиц тонкой корочкой льда, влияющей на характер взаимодействия частиц друг с другом в точках их контакта.

Для расчета разрушения смерзшейся корки колчедана, определения сопротивления зачерпыванию необходимы данные по физико-механическим свойствам для различных температур и влажности колчедана. Эти данные необходимы для проектирования специальных грейферов – рыхлителей колчедана.

Цель исследования

Получение отсутствующих данных по физико-механическим свойствам смерзшегося флотационного колчедана и определение влияния температуры и влажности колчедана на его свойства.

Материалы и методы исследования

Температуру образцов колчедана определяли ртутным термометром с точностью ± 0,5 %. Влажность колчедана определяли весовым методом с точностью ± 0,5 %. Образец колчедана марки КСФ-2 содержал 81,2 % частиц размером менее 0,25 мм, 12 % размером 0,25–0,5 мм, остальное – фракция 0,5–1 мм. Определение физико-механических свойств проводили по методикам [5]. Смерзшиеся образцы флотационного колчедана готовили замораживанием влажного материала, уплотненного в разъемных формах, усилием 500 кг/м2. Температура замораживания менялась в пределах от –5 °С до –20 °С.

Для определения свойств образцы дробленого материала отсеивали на ситах. Для исследования отбирали фракцию размером частиц от 1 до 5 мм.

Результаты исследования и их обсуждение

К общим свойствам сыпучего материала относятся насыпная плотность и угол естественного откоса [6]. Анализ полученных данных показал, что насыпная плотность колчедана при температурах от 5 до 40 °С определяется его влажностью и равна

γ = γ0(1 + k1ω), (1)

где γ0 – насыпная плотность сухого колчедана, равная 1750 кг/м3;

k1 – коэффициент влияния влажности на насыпную плотность;

ω – доля влаги в колчедане.

При температуре замерзания воды насыпная плотность колчедана скачкообразно снижается на 115 кг/м3 и при дальнейшем понижении температуры взрыхленного смерзшегося колчедана (фракция 1–5 мм) возрастает вновь. Наличие скачка плотности в точке кристаллизации воды объясняется вспучиванием материала, выделяющимися кристаллами льда и влиянием кристаллов льда, плотность которых ниже плотности колчедана, на плотность смерзшегося дробленого колчедана.

Исследованием показано, что насыпная масса смерзшегося серного колчедана определяется уравнением

γсм = γ0(1 + k1ω) – a + k2t, (2)

где a – коэффициент учета вспучивания материала за счет выпадения кристаллов льда, равный 115 кг/м3;

ω – доля влаги в колчедане;

t – температура колчедана, град;

k1 – коэффициент влияния влажности, равный 1,1;

k2 – коэффициент влияния температуры, равный 5 кг/град· м3.

Экспериментально определено, что угол естественного откоса смерзшегося серного колчедана меняется в пределах 31–38 градусов. Как видно из таблицы, с увеличением влажности материала с 0 до 12 % угол откоса возрастает на 4–7 градусов.

Зависимость угла откоса от влажности и температуры

|

Влажность, % |

Температура, °С |

|||

|

+ 20 |

–5 |

–10 |

–20 |

|

|

0 |

31 |

– |

– |

30 |

|

5,2 |

– |

33 |

33 |

32 |

|

10,6 |

– |

36 |

35 |

33 |

|

11,2 |

38 |

– |

– |

34 |

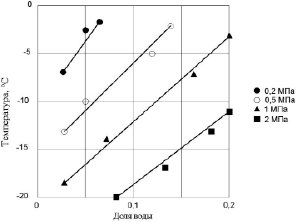

Рис. 1. Диаграмма влияния температуры (t) и доли воды в смерзшемся колчедане на его сопротивление одноосному сжатию

Сопротивление зачерпыванию материала определяется удельным сопротивлением внедрению резца шины (или клыка) в смерзшийся колчедан, сопротивлением материала одноосному сжатию, модулем уплотнения материала, коэффициентом трения частиц смерзшегося материала по стали, коэффициентом бокового давления. В связи с этим данные свойства для серного колчедана определены экспериментально.

Экспериментально установлено, что при влажности 6–8 % удельное сопротивление внедрению режущего элемента в смерзшийся колчедан равно 0,475 МПа. Это больше, чем для сухого колчедана (0,350 МПа), но меньше, чем для песка (0,975 МПа).

Начальное давление уплотнения смерзшегося колчедана равно 420 Па. Это также больше, чем для сухого колчедана, для которого начальное давление уплотнения равно 350 Па.

Как видно из риc. 1, сопротивление одноосному сжатию образца размером 100х100х100 мм возрастает с увеличением влажности (до 20 %) и понижением температуры образца (до –20 °С).

Монолитные образцы получаются при доле влаги в образцах более 2 %. При влажности колчедана 2 % и менее образцы разрушаются до начала испытаний. Критическое содержание воды в колчедане, при превышении которого прочность смерзшегося образца снижалась бы, приближаясь к прочности льда, в опытах не достигалось.

Судя по изменению наклона линий постоянных значений сопротивления одноосному сжатию, с понижением температуры смерзшихся образцов с –5 °С до –20 °С влияние роста влажности на силу сопротивления сжатию понижается.

Изменение плотности материала определяется коэффициентом уплотнения. Коэффициент уплотнения дробленой смерзшейся массы серного колчедана (фракция 1–5 мм) Kv равен 1,04. Это ниже среднего расчетного значения для большинства сыпучих материалов (Kр = 1,15 [4]).

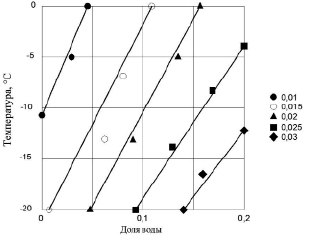

Модуль уплотняемости для сухого колчедана (ψ0) равен 0,013. Как видно из рис. 2, модуль уплотняемости смерзшегося серного колчедана пропорционален температуре и влажности материала. Это выше его значения для песка (0,003), но меньше, чем для смерзшегося угля (0,036).

Зависимость модуля уплотняемости колчедана от температуры (t, °С) и доли влаги (ω) описывается уравнением

ψ = ψ0(1 – k3t)(1 + k4ω), (3)

где k3 – коэффициент влияния температуры, равный 0,00085 град-1;

k4 – коэффициент влияния влажности, равный 0,041;

ψ0 – модуль уплотняемости сухого колчедана.

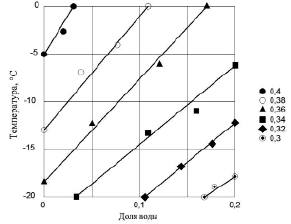

Для серного колчедана, в отличие от других свойств, коэффициент трения по стали уменьшается с повышением влажности колчедана и снижением его температуры (рис. 3).

Рис. 2. Диаграмма влияния температуры (t) и доли воды в смерзшемся колчедане на модуль его уплотняемости (ψ)

Рис. 3. Диаграмма влияния температуры (t) и влажности колчедана на коэффициент трения по стали

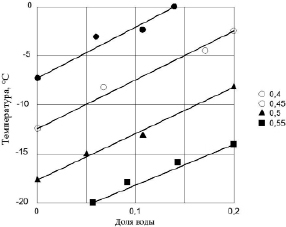

Рис. 4. Диаграмма влияния температуры (t) и влажности колчедана на коэффициент бокового давления

Понижение коэффициента трения по стали с увеличением влажности объясняется ростом доли льда на поверхности контакта частиц с поверхностью стали. В результате контакт твердых частиц колчедана со сталью снижается [7].

При понижении температуры из-за роста прочности льда его разрушение на обледенелой поверхности частиц колчедана снижается. Это способствует уменьшению коэффициента трения.

Зависимость коэффициента трения по стали от температуры и влажности колчедана выражается уравнением

μст = μ0ст(1 + k5t)(1 – k6ω), (4)

где μ0ст – коэффициент трения по стали для сухого колчедана, равный 0,43;

k5 – коэффициент влияния температуры, равный 0,005 град-1;

k6 – коэффициент влияния влажности колчедана, равный 1,2.

Судя по полученным данным, коэффициент трения по стали для колчедана меньше, чем для известняка (в 1,5–1,8 раза), но больше, чем для угля (в 1,2 раза).

Коэффициент бокового давления смерзшегося колчедана определяется преимущественно температурой (рис. 4) и определяется уравнением

ξ = ξ0(1 – k7t)(1 + k8ω), (5)

где ξ0 – коэффициент бокового давления сухого колчедана при 0 °С, равный 0,38;

k7 – коэффициент влияния температуры, равный 0,008 град-1;

k8 – коэффициент влияния влажности колчедана, равный 0,245.

Сравнение коэффициентов бокового давления смерзшихся угля, песка, известняка и колчедана показывает, что величина коэффициента бокового давления серного колчедана в 2–2,2 раза больше, чем у известняка, угля, чем в 1,8 раза, но в 1,2 раза меньше, чем у песка. Это объясняется меньшим расхождением размеров частиц у колчедана и песка по размерам, чем у угля и известняка.

Коэффициент влияния влажности материала k8 обратно пропорционален величине смачиваемости поверхности материала водой. Для более гидрофобного угля k8 = 0,58, а для гидрофильного песка и колчедана k8 = 0,18–0,31. Как установлено Ребиндером, гидрофильность поверхности водой определяется соотношением теплоты смачивания её водой и углеводородом. Для угля отношение теплот смачивания равна 0,4–0,5 < 1, тогда как для колчедана оно равно 1,6 > 1, для песка 2 > 1.

Заключение

1. Насыпная плотность смерзшегося колчедана влажностью 3–20 % при температурах от минус 5 °С до минус 20 °С меняется в пределах 1700–1900 кг/м3.

2. Сопротивление одноосному сжатию равно 0,3–1,5 МПа, модуль уплотняемости измельченного смерзшегося колчедана равен 0,016–0,021, начальное давление уплотнения 420 Па, коэффициент трения по стали равен 0,33–0,37 и коэффициент бокового давления равен 0,45–0,49.

Библиографическая ссылка

Никандров М.И., Никандров И.С., Шурашов А.Д., Горшков А.С., Краснов Ю.В. ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА СЕРНОГО КОЛЧЕДАНА // Современные наукоемкие технологии. 2018. № 1. С. 32-36;URL: https://top-technologies.ru/ru/article/view?id=36888 (дата обращения: 02.01.2026).