На Атырауском нефтеперерабатывающем заводе возникла задача увеличения производительности установки прокалки нефтяного кокса (УПНК) с 18,7 до 23,5 т/час [1]. При этом существенно возрастает нагрузка на котел-утилизатор теплоты дымовых газов.

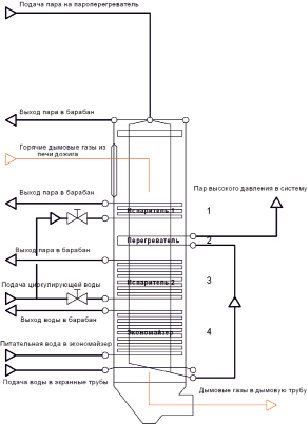

Существующий на заводе котел-утилизатор конструкции фирмы «Бабкок» (Германия) представляет собой прямоугольную вертикальную шахту, боковые стенки которой выполнены из вертикальных теплообменных трубок, соединенных между собой сплошными перемычками из тонкой листовой стали. В шахте установлены горизонтальные теплообменные трубные пакеты. Схема котла (рис. 1) предусматривает два контура циркуляции – естественный и искусственный, а также нагрев воды и перегрев пара.

Основной проблемой при эксплуатации КУ является сквозная коррозия труб его элементов. За восьмилетний период эксплуатации производительность котла по пару упала на 65 % и к моменту реконструкции составляла 35 % от номинальной мощности. Основной причиной снижения производительности являлся вывод теплообменных труб КУ из эксплуатации путем их заглушения, поскольку ремонт их был невозможен из-за отсутствия доступа.

Расчет теплообмена в боковых стенках котла-утилизатора

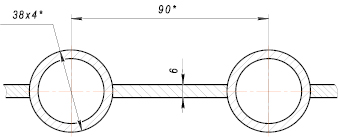

Боковая охлаждающая стенка котла-утилизатора представляла собой сварную конструкцию, составленную из труб охлаждения Ø38×4 мм высотой 12 м и перемычек толщиной 6 мм между ними (см. рис. 2). Общая длина сварных швов при такой конструкции составляет 132 м на один метр ширины стенки. Очевидно, что при повторении подобной конструкции очень сложно обеспечить параллельность труб при сварке, а также соответствующую герметичность стенки и надежность сварных швов в условиях эксплуатации. Была поставлена задача – предложить более простую в изготовлении конструкцию без снижения основных эксплуатационных характеристик – общего коэффициента теплоотдачи от дымовых газов к стенке.

Были рассмотрены два варианта изменения конструкции охлаждающей стенки.

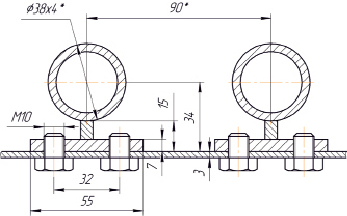

Вариант 1. Стенка котла-утилизатора выполнена из простого плоского листа. Каждая труба охлаждения приварена по всей длине к кронштейну, изготовленному из стандартного проката, который крепится к стенке с помощью болтов (см. рис. 3).

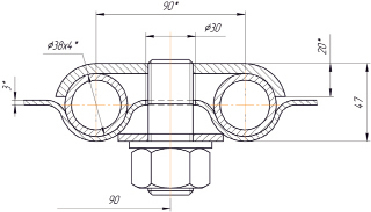

Вариант 2. Стенка котла-утилизатора выполнена из профилированного листа. Каждая труба охлаждения укладывается по длине в полукруглые канавки, прокатанные по всей длине листа и прижимается специальными болтами (см. рис. 4).

Каждый вариант имеет свои достоинства и недостатки. Так, в первом варианте увеличивается площадь поверхности теплообмена, поскольку кронштейн играет роль своеобразного радиатора, но остаются сложности со сварными швами. Во втором варианте в конструкции отсутствуют сварные соединения, но ухудшается тепловой контакт труб с боковым листом, поскольку, очевидно, невозможно добиться идеального совпадения радиусов прокатанных канавок с радиусом труб для идеального теплового сопряжения.

Была поставлена задача – провести тепловые расчеты КУ с целью выбора наилучшего варианта конструкции.

Рис. 1. Схема котла-утилизатора

Рис. 2. Поперечное сечение боковой стенки КУ (первоначальный вариант)

Рис. 3. Вариант 1 крепления труб охлаждения к стенке котла-утилизатора

Рис. 4. Вариант 2 крепления труб охлаждения к стенке котла-утилизатора

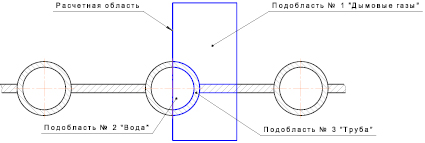

Рис. 5. Геометрия расчетной области (базовый вариант)

Требовалось провести численный эксперимент для определения распределения температур по сечению металлоконструкций для каждого из предлагаемых вариантов конструктивного исполнения боковой стенки котла-утилизатора. Целью численных экспериментов является определение:

– максимальных температур на наружной стороне стенки;

– неравномерности нагрева наружного листа (последнее влияет на величину температурных напряжений и, соответственно, на коробление стенки);

– приведенного коэффициента теплоотдачи от дымовых газов к стенке, который должен быть не менее, чем в базовом варианте.

Исходные данные для расчета:

Примерный состав дымовых газов: CO2 – 7 % об.; H2O – 14 % об.; O2 – 5 % об.; N2 – 72 % об.

Начальная температура газов на входе в котел-утилизатор 900 °C.

Давление в паровых трубках – не более 1,5 МПа.

Температура пара на выходе из котла 237–243 °C.

Температура воды на входе в экономайзер 135–175 °C.

Расход котловой воды на входе в испаритель 415 т/час.

Определение полей температур в различных вариантах исполнения КУ

Численное исследование проводили с использованием программного комплекса FlowVision, который предназначен для моделирования процессов теплопереноса и трехмерных течений жидкости и газа в технических и природных объектах, а также визуализации этих течений методами компьютерной графики. С использованием указанного программного комплекса в работе решалась задача моделирования взаимодействия потоков воды внутри охлаждающих труб, потоков горячих дымовых газов, омывающих охлаждающие трубы с наружной стороны, и распределения тепловых потоков по сечению металлических элементов конструкции.

Первоначально была создана твердотельная модель исследуемой области, файл которой далее импортирован в комплекс FlowVision. Геометрия расчетной области представляет собой объем, в котором определены уравнения математической модели. Поверхности расчетной области – это совокупность плоских многоугольников – фасеток, на которых определены граничные условия.

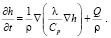

В целях минимизации требуемых вычислительных ресурсов с учетом симметричной картины течения расчетная область была выбрана так, как показано на рис. 5, от оси трубки до середины перемычки.

Расчетная область была разбита на три подобласти – № 1 – межтрубное пространство, заполненное дымовыми газами, № 2 – внутреннее трубное пространство, и № 3 – сплошное твердое тело – труба + перемычка.

Для каждой подобласти использовались различные математические модели процесса.

1. Для межтрубного пространства – модель «слабосжимаемой жидкости» (данная модель описывает движение вязкой жидкости/газа при дозвуковых числах Маха и любых изменениях плотности).

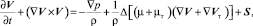

Модель состоит из следующих уравнений.

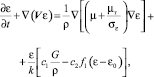

Уравнение Навье – Стокса [2]

(1)

(1)

(2)

(2)

где V – векторное поле скоростей; t – время;  – оператор Гамильтона (набла); p – давление; ρ – плотность газовой фазы; Δ – векторный оператор Лапласа; μ – динамическая вязкость; μт – турбулентная вязкость; S – векторное поле массовых сил;

– оператор Гамильтона (набла); p – давление; ρ – плотность газовой фазы; Δ – векторный оператор Лапласа; μ – динамическая вязкость; μт – турбулентная вязкость; S – векторное поле массовых сил;

, (3)

, (3)

где g – ускорение свободного падения; R – удельная сила взаимодействия газового потока со стенкой трубы.

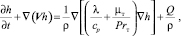

Уравнение энергии

(4)

(4)

где h – содержание энергии в единице контрольного объема; λ – теплопроводность среды; ср – теплоемкость среды при постоянном давлении; PrT – критерий Прандтля, рассчитанный по турбулентной вязкости; Q – мощность внутреннего источника, то есть производство теплоты в единице объема за единицу времени.

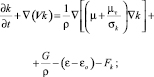

Уравнения [3] для кинетической энергии турбулентности k и диссипации энергии ε

(5)

(5)

(6)

(6)

где G – генерация турбулентности за счет естественной и вынужденной конвекции; σk, σε , C1, C2 – числовые константы k – ε модели [3, 4]; ε – диссипация энергии в турбулентном потоке; ε0 – ее начальное значение; Fk – специальная функция [4, 5].

2. Для трубного пространства – модель «несжимаемой жидкости» (данная модель описывает течения вязкой жидкости/газа при малых числах Маха (M < 0,3), малых и больших (турбулентных) числах Рейнольдса. Допускаются малые изменения плотности, что позволяет естественным образом учесть подъёмную силу. В модель входят те же уравнения Навье – Стокса, энергии и переноса турбулентности, что и в модель слабосжимаемой жидкости.

3. Для сплошных тел – модель «твердого тела» (данная модель предназначена для расчета теплопереноса в твердой фазе).

В модель входит уравнение энергии

(7)

(7)

Граничные условия для каждой подобласти показаны на рис. 6.

Подобласть № 1 – «Дымовые газы».

Слева и справа данная подобласть ограничена плоскостью симметрии. Соответственно, для всех величин в качестве граничного условия установлено условие симметрии, т.е. равенство нулю первых производных:

(8)

(8)

Сверху данной подобласти установлено граничное условие «нулевой поток». В рассматриваемом контексте данное граничное условие практически совпадает с условием симметрии.

Нижняя (криволинейная) граница данной подобласти сопрягается с поверхностью твердого тела. Соответственно, для нее установлено граничное условие типа «стенка».

Для скорости предполагается наличие вязкого подслоя с логарифмическим законом ее изменения; для температуры – условие сопряжения с температурой стенки типа «диффузионный поток», при котором тепловой поток от стенки к газу определяется коэффициентом теплоотдачи:

(9)

(9)

Подобласть № 2 – «вода».

Для данной подобласти определены следующие граничные условия – с левой стороны по плоскости сечения условие симметрии и по криволинейной плоскости – условие сопряжения с твердой стенкой типа «диффузионный поток».

Подобласть № 3 – «труба».

Граничные условия – аналогично подобластям № 1 и № 2.

Приняты следующие значения коэффициентов теплоотдачи для сопряжения граничных условий: коэффициент теплоотдачи αд от стенки трубы к дымовым газам в межтрубном пространстве αд = 15 Вт/(м2 К); коэффициент теплоотдачи αв от стенки трубы к внешнему воздуху αв = 10 Вт/(м2 К); коэффициент теплоотдачи αт от стенки трубы к кипящей воде в трубном пространстве αт = 2000 Вт/(м2 К) [6].

Рис. 6. Граничные условия для сопряженной задачи теплообмена в базовом варианте (расчетные подобласти условно раздвинуты по вертикали)

Для решения уравнений математической модели в работе использована прямоугольная, адаптивная, локально измельченная конечно-объемная сетка.

В процессе расчета после выхода температурного поля на стационарный режим рассчитывался приведенный тепловой поток от дымовых газов к стенке трубы и к узлам крепления. Величина теплового потока приводилась к одному погонному метру трубы охлаждения.

Результаты расчета

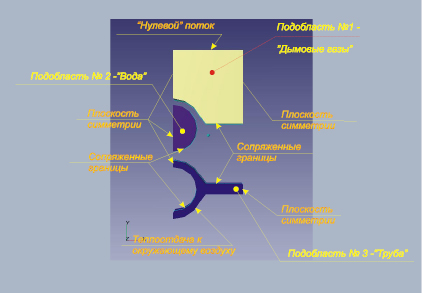

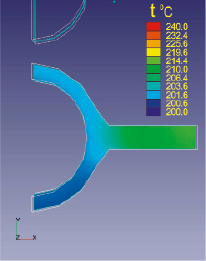

Результаты расчета различных вариантов показаны на рис. 7–9.

При расчете варианта 2 в условиях сопряжения температур на границе круглая труба – профилированный лист было учтено возможное ухудшение теплопередачи из-за несовпадения радиусов кривизны трубы и профиля листа. Это допущение было учтено в соответствующих граничных условиях, а именно введено дополнительное тепловое сопротивление между трубой и профилированным листом. Значение теплового сопротивления рассчитывалось как для воздушной прослойки толщиной 0,1 мм.

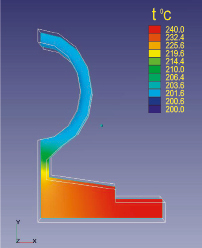

Рис. 7. Распределение температур по сечению твердого тела в базовом варианте. Максимальная температура t = 214 °С – в середине перемычки, соединяющей трубы

Рис. 8. Распределение температур по сечению трубы и крепления по варианту 1. Максимальная температура t = 239 °С – в середине промежутка между трубами

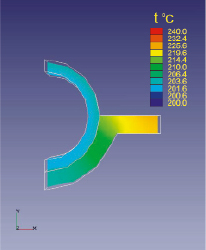

Рис. 9. Распределение температур по сечению трубы и крепления по варианту 2. Максимальная температура t = 224 °С – в середине промежутка между трубами

Сравнительная таблица результатов расчета

|

Наименование параметра |

Варианты расчета |

||

|

Базовый |

Вариант 1 |

Вариант 2 |

|

|

Максимальная температура стенки котла, °С |

213 |

239 |

224 |

|

Тепловой поток от дымовых газов к трубам охлаждения, приведенный к погонному метру трубы, Вт/м |

586,4 |

768,7 |

564,2 |

|

Неравномерность нагрева наружной стенки (максимальная разница температур в различных точках на наружной поверхности), °С |

12,3 |

15,2 |

13,8 |

Как видно из таблицы, вариант 1 обеспечивает даже большую эффективность теплосъема – дополнительная деталь крепления выполняет роль оребрения, повышающего эффективный коэффициент теплоотдачи. В принципе возможно пропорционально уменьшить количество труб, поставив их с большим шагом. При этом, однако, следует учесть, что перегрев наружной стенки и неравномерность распределения температур (и, соответственно, температурные напряжения и вероятность коробления стенки) также возрастут.

Вариант 2 наиболее близок к базовому, незначительное уменьшение теплового потока и увеличение температур стенки лежат в пределах погрешностей.

Окончательный вариант технического решения (вариант 2) был принят с учетом технологических возможностей изготовления данной металлоконструкции.

Заключение

Как показали расчеты, эффективность котла-утилизатора при увеличении тепловой нагрузки заметно снижается. Это выражается в том, что при увеличении производительности участка прокалки кокса с 18,7 т/час до 23,5 т/час пропорционального увеличения паропроизводительности котла-утилизатора не наблюдается. Действительно, при увеличении производительности на 25 % по коксу выработка пара увеличивается лишь на 12,3 %. Кроме того, гораздо выше температура дымовых газов на выходе из котла-утилизатора – 526,9 °С против 476 °С в базовом варианте.

Было рекомендовано в рамках модернизации УПНК также провести модернизацию КУ – например, путем установки дополнительного испарителя над испарителем 1, а также увеличить производительность вентилятора, подающего воздух на разбавление дымовых газов перед сбросом в дымовую трубу.

Как показали расчеты, боковые экраны КУ могут быть выполнены по варианту 2, так как применение такой схемы позволяет сохранить теплопередачу, как и в базовом варианте, но при этом ремонтопригодность варианта 2 несопоставимо выше по сравнению с базовым вариантом.

Обоснованность применения комплекса предложенных технических решений, подкрепленных расчетами, была подтверждена при пуске модернизированного КУ в рабочую эксплуатацию. Паропроизводительность котла-утилизатора возросла на 15 % по сравнению с базовым вариантом.

Библиографическая ссылка

Пономаренко Е.А., Яблокова М.А., Ермолаев А.В. РАСЧЕТ И МОДЕРНИЗАЦИЯ КОТЛА-УТИЛИЗАТОРА УСТАНОВКИ ПРОКАЛКИ НЕФТЯНОГО КОКСА // Современные наукоемкие технологии. 2017. № 10. С. 50-57;URL: https://top-technologies.ru/ru/article/view?id=36827 (дата обращения: 07.03.2026).