Статистический анализ качества минеральных заполнителей, выпускаемых карьерами Ставропольского края и Северного Кавказа, показывает, что объемы выпуска мытого щебня и песка составляют примерно 35–40 %, остальные 60–65 % – это заполнители, содержащие от 3 % до 15 % загрязняющих пылевидных, глинистых и илистых частиц. Стоимость мытых заполнителей на 20–30 % выше немытых.

Современные представления о влиянии качества заполнителей на структуру бетонов, его свойствах и возможностях их регулирования в требуемых направлениях развивались в исследованиях известных ученых И.Н. Ахвердова, В.В. Бабкова, В.И. Бабушкина, Ю.М. Баженова, Г.И. Горчакова, Е.А. Гузеева, В.С. Данюшевского и многих других. Свойства бетонов в достаточной мере зависят от свойств заполнителей, что объясняет повышенные требования к их качественным характеристикам.

Изменения в процессе образования структуры бетонов и их смесей в том числе происходят из-за наличия загрязняющих примесей (частичек пыли, глины, и ила) [1, 2]. В нормативной документации, регламентирующей качественные показатели применяемых заполнителей для бетонов различного назначения, установлены допустимые значения содержания загрязняющих примесей, так как их наличие в значительной степени ухудшает адгезию между цементным камнем и заполнителем [3]. Для бетонов всех классов допустимое количество примесных частиц в щебне не должно превышать 1 % по массе; в песке 2–5 % для бетонов различного назначения [4]. Требования ГОСТ 8736-93 допускают в песке II класса из отсевов дробления наличие пылевидных и глинистых частиц до 10 % по массе [5]. Вообще содержание примесей в виде пылевидных, илистых и глинистых частиц в бетонной смеси может варьироваться в весьма широком диапазоне в зависимости от количества в смеси песка и щебня, что, безусловно, отразится на свойствах бетонных смесей и бетонов. Однако еще в 1928 г. Р. Залигер отмечал, что трудно предъявить исчерпывающие требования к материалам, необходимым для производства бетона. Примесные частицы ила, глины и аналогичные им снижают прочность бетона в особенности, если они контактируют с поверхностью частиц мелкого и крупного заполнителя [6]. А в случае равномерного распределения этих примесей в массе песка и отсутствия сцепления с зернами их наличие не вредит качеству бетонов и даже при общеизвестных обстоятельствах повышает прочность. Ю.М. Баженов [7], В.Г. Батраков [8] и другие ученые – исследователи [9] полагают, что совокупность примесей, «грязнящих» песок, не может полностью охарактеризовать его качество. Вполне допустима вероятность того, что 3–5 % примесей одного состава могут быть многократно вреднее, чем 10–15 % примесей другого состава. Из практики известно, что добавление к цементу глины или глинистых горных пород практически не оказывает влияния на его качество. Общеизвестно, что ранее при изготовлении строительных материалов и изделий различного назначения использовались грунто-бетонные смеси или песчано-грунто-цементные смеси в которых содержание глинистых и илистых веществ доходило до 40–45 % [10]. Последние десятилетия ознаменованы новейшими разработками и приемами увеличения прочности и морозостойкости бетонов за счет внедрения разработанных воздухововлекающих, демпфирующих, пластифицирующих и другого вида добавок. Физико-механические свойства бетонов с указанными добавками в присутствии [7] загрязняющих примесей в заполнителе малоизучены. Без сомнения, нормируемые пределы по количественному содержанию загрязняющих примесей в заполнителях для бетонов могут быть более высокими при каждом конкретном изучении их влияния на [5] качественные показатели бетонов в присутствии добавок [7, 11]. Оказавшиеся в заполнителе глинистые, илистые и пылевидные примеси образуют на поверхности заполнителя монослой, который снижает адгезию цементного камня с заполнителем, а также прочность и морозостойкость бетонов. Обычные расчеты дают возможность утверждать, что при 10 % содержании примесей они могут образовывать поверхностный слой на частичках заполнителя около 8–10 мкм в тонкодисперсных бетонах и 12–14 мкм в обычных бетонах. Конечно, при перемешивании бетонных смесей слои этих частиц в водной среде сдвигаются с поверхности заполнителя, распределяясь в водоцементной части бетонной смеси. Именно это позволит несколько повысить контакт и сцепление цементного камня с поверхностью заполнителя [12]. Наличие загрязняющих частиц может способствовать сохранению достаточно высоких показателей прочности при испытании водонасыщенных бетонов, создавая преграду прониканию воды вверху трещины и ее рост [10]. Соответственно можно предположить, наличие загрязняющие частицы в порах бетонов в случае их взаимодействия с водой будут набухать и тем самым уменьшать водопоглощение бетона. При замораживании адсорбированная на поверхности тонкодисперсных примесей вода превращается в лед при температурах значительно ниже 0 °С, что может повлиять [2] на сохранение морозостойкости и трещиностойкости бетонов.

Цель исследования

Выявление особенностей влияния на свойства бетонной смеси заполнителей, содержащих мелкодисперсные загрязняющие примеси. Исследование воздействия загрязняющих примесей разного гранулометрического состава в заполнителях исследуемых карьеров Ставропольского края на технологические свойства бетонных смесей. Предложение оптимизированного метода подбора состава бетонных смесей на засоренных примесями заполнителях. Обоснование рационального применения суперпластификатора С-3 МУ в бетонах с заполнителями, содержащих илистые и глинистые примеси.

Материалы и методы исследования

Были проведены экспериментальные исследования влияния пылевидных, илистых и глинистых загрязняющих примесей, извлеченных из заполнителей всевозможных карьеров, на технологические свойства бетонных смесей и физико-механические свойства бетонов. В бетонные смеси, состоящие из чистого заполнителя, добавляли в качестве загрязняющих примесей тонкодисперсные (пылевидные, глинистые и илистые) частицы, извлеченные из заполнителей трех карьеров (табл. 1).

Виды загрязняющих примесей заполнителей и их фракционный состав, определенный по ГОСТ Р 50298.2-92, ГОСТ 8735-88, приведены в табл. 1.

Таблица 1

Фракционный состав загрязняющих примесей заполнителей

|

Фракции, мм |

Надзорненский карьер |

Невинномысский карьер |

Старомарьевский карьер |

|

>0,06 |

4,1*/4,1 |

3,1/3,1 |

0,8/0,8 |

|

0,06–0,01 |

49,9/54,0 |

37,7/40,8 |

14,4/15,2 |

|

0,01–0,005 |

4,8/58,8 |

8,4/49,2 |

14,4/29,6 |

|

0,005–0,001 |

11,2/70,0 |

47,2/96,4 |

36,8/66,4 |

|

0,001 |

30,0/100 |

3,6/100 |

36,6/100 |

Примечание. *в числителе – частные остатки, в знаменателе – полные остатки на ситах.

Результаты исследования и их обсуждение

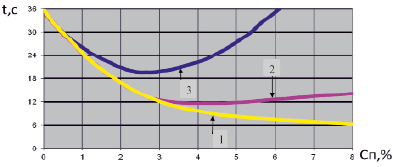

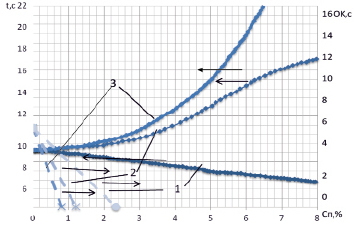

Итоги определения жесткости мелкозернистых пластифицированных и непластифицированных бетонных смесей показаны на рис. 1. В бесщебеночных бетонных смесях максимальный разжижающий эффект дает наличие в составе смеси тонкодисперсных загрязняющих примесей Надзорненского карьера. Загрязняющие примеси Старомарьевского и Невинномысского карьеров в количестве от 0 до приблизительно 4 % оказывают пластифицирующее действие, но при дальнейшем увеличении до 10 % их содержание в смеси вызывает повышение жесткости бетонной смеси. Проводя анализ фракционного состава тонкодисперсных фракций загрязняющих примесей заполнителей, можно сделать вывод: пластифицирующее действие оказывают примеси, содержащие большее количество фракций размером более 0,01 мм, а понижают удобоукладываемость смесей примеси, содержащие большее количество фракций размером менее 0,01 мм, что подтверждает предположение, сделанное еще в 1979 г. А.Е. Шейкиным с соавторами [9].

График (а)

График (б)

Рис. 1. Зависимость жесткости t мелкозернистого бетона без добавки – а) и с добавкой суперпластификатора С-3 МУ – б) от содержания в смеси загрязняющих примесей Сп Надзорненского карьера – 1; Невинномысского карьера – 2; Старомарьевского карьера – 3

Изучение влияния суперпластификатора С-3МУ [13] на бетонную смесь свидетельствует об улучшении удобоукладываемости смесей даже при наличии в них загрязняющих примесей Невинномысского карьера до 8 % (13,6 % по отношению к заполнителю) по сравнению с контрольным составом без добавки на чистом заполнителе.

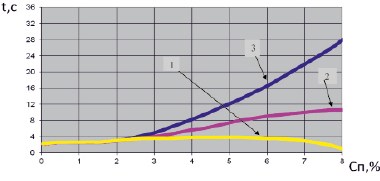

При введении тонкодисперсных загрязняющих примесей в тяжелую бетонную смесь их удобоукладываемость, оцениваемая по осадке конуса (ОК), ухудшается, однако примеси различного зернового состава поразному влияют на изменение осадки конуса. Содержание примесей Старомарьевского карьера в количестве 1 % в бетонной смеси приводит к снижению ОК до 0, тогда как на чистом заполнителе ОК была равной 4 см. В то же время снижение ОК до 0 в бетонной смеси с примесями Надзорненского карьера наблюдается при их содержании в смеси в количестве 2,1 % (рис. 1 и 2).

Изменение жесткости бетонных смесей в зависимости от содержания загрязняющих примесей различного зернового состава показывает интересные закономерности, которые не фиксируются ОК (рис. 3) [3]. По мере повышения в бетонных смесях содержания загрязняющих примесей Надзорненского карьера (до 8 %) жесткость понижается. В то же время жесткость бетонных смесей с примесями Невинномысского и Старомарьевского карьеров сначала понижается, а затем при достижении содержания этих примесей в количестве 3–4 % начинает возрастать, и при содержании примесей 6–8 % жесткость достигает значений жесткости бетонной смеси на чистом заполнителе (рис. 2, а). В бетонных смесях с суперпластификатором С-3 МУ при общем повышении подвижности бетонных смесей соблюдаются аналогичные закономерности (рис. 2, б).

График (а)

График (б)

Рис. 2. Зависимость жесткости t (—) и осадки конуса ОК (- - -) тяжелых бетонных смесей без пластификатора – а) и с суперпластификатором – б) от содержания в смеси загрязняющих примесей Сп Надзорненского карьера – 1; Невинномысского карьера – 2; Старомарьевского карьера – 3

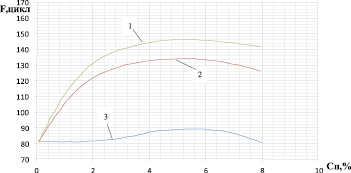

В итоге проведенные исследования позволяют утверждать, что, подбирая состав бетонных смесей с использованием заполнителей, содержащих загрязняющие примеси, удобоукладываемость необходимо характеризовать не только по осадке конуса, но и по ее жесткости. Наличие тонкодисперсных загрязняющих примесей повышает водопотребность бетонной смеси при ее оценке по осадке конуса, а при оценке удобоукладываемости бетонной смеси по ее жесткости водопотребность может быть снижена (графики рис. 2). Как видно, в бесщебеночных бетонных смесях, так же как и в обычных тяжелых, тонкодисперсные частицы оказывают незначительное пластифицирующее действие на бетонную смесь [14] при оценке удобоукладываемости по жесткости бетонной смеси, как с введением пластификатора, так и без него (рис. 1 и 2). Наличие в заполнителях и в целом в мелкозернистой бетонной смеси загрязняющих частиц Надзорненского карьера до 8 % приводит к увеличению прочности на растяжение при изгибе бетона и прочности при сжатии, как для бетонов с добавками, так и с суперпластификатором С-3 МУ (табл. 1). Это можно объяснить тем, что бетонная смесь с пылевидными глинистыми и илистыми включениями этого карьера обладает меньшей водопотребностью и лучшей уплотняемостью. Присутствие в мелкозернистой бетонной смеси тонкодисперсных (пылевидных, глинистых и илистых) частиц Невинномысского карьера до 6 % приводит к повышению прочности на растяжение при изгибе и прочности при сжатии бетона, как образцов без добавки, так и с суперпластификатором С-3 МУ. Это можно объяснить пластифицирующим действием загрязняющих частиц в заполнителе этого карьера при их содержании в бетонной смеси до 6 %. Присутствие в мелкозернистой бетонной смеси тонкодисперсных загрязняющих частиц Старомарьевского карьера в количестве приблизительно 3 % приводит к повышению предела прочности на растяжение при изгибе и предела прочности при сжатии бетона, как образцов без добавки, так и с суперпластификатором С-3 МУ [5]. Объясняется это пластифицирующим действием загрязняющих частиц в заполнителе этого карьера при их введении в бетонную смесь в количестве до 3 % (табл. 1).

Согласно физико-химической теории бетонных смесей в цементном тесте, представляющем собой структурированную систему, в которой дисперсионной средой является коллоидный цементный клей, образованный водой и частичками коллоидных размеров – осколками цементного клинкера и частиц кристаллизующихся новообразований, а дисперсной фазой – крупные зерна цемента и заполнителя, при наличии загрязняющих тонкодисперсных примесей может меняться соотношение дисперсная фаза – дисперсионная среда. Следствием этого является изменение степени структурированности системы. Структурированные системы характеризуются переменной вязкостью, резко падающей при возрастании градиента скорости (скорости сдвига). При малых градиентах скорости, при которых структура цементного теста почти не разрушается, вязкость такой системы предельно высока [5]. Это характерно при определении осадки конуса бетонных смесей, когда сдвиг происходит под действием собственного веса смеси при чрезвычайно малой скорости сдвига [4]. Определение жесткости бетонной смеси производится при вибрационном воздействии, то есть при гораздо большей скорости сдвига, чем при определении осадки конуса. Соответственно, жесткость бетонных смесей, содержащих тонкодисперсные загрязняющие примеси, и является более чувствительным и теоретически обоснованным критерием удобоукладываемости таких смесей.

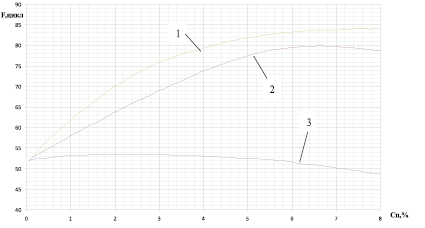

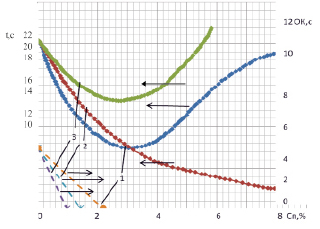

Таким образом, при наличии в заполнителях бетонных смесей загрязняющих примесей (пылевидных, глинистых и илистых), подбор составов бетонных смесей следует производить не только по осадке конуса, но и по их жесткости, так как загрязняющие мелкодисперсные примеси изменяют реологическое состояние и технологические свойства смесей [15]. Находящиеся в порах и микрокапиллярах бетона пылевидные и глинистые частицы при их увлажнении и набухании снижают водопоглощение бетона [16]. При замораживании вода, адсорбированная на поверхности частиц мелкодисперсных примесей, превращается в лед при температуре значительно ниже 0 °С, что может способствовать повышению морозостойкости и трещиностойкости бетонов. Это хорошо подтверждается графиками рис. 3, откуда следует, что морозостойкость мелкозернистых бетонов возрастает по мере повышения до 6 % в бетонной смеси содержания загрязняющих примесей Надзорненского и Невинномысского карьеров и практически остается неизменной при этом количестве примесей Старомарьевского карьера. Присутствие в заполнителях загрязняющих примесей Старомарьевского карьера приводит к естественному понижению прочности при сжатии тяжелого бетона, так как эта бетонная смесь обладает наибольшей водопотребностью, что проявляется в повышенной пористости бетонных образцов. Причем обращает на себя внимание тот факт, что морозостойкость бетонов возрастает по мере увеличения в них содержания пылевидных и глинистых частиц [4] Надзорненского и Невинномысского карьеров до 7,5 %, в то же время введение суперпластификатора С-3 МУ значительно повышает морозостойкость бетонов с примесями глинистых и пылевидных частиц в целом и имеет максимальное значение при содержании пылевидных и глинистых частиц Надзорненского и Невинномысского карьеров в смеси 4,5–6,0 %. При этом же содержании примесей наблюдается и максимум прочности при сжатии и растяжении при изгибе непластифицированных и пластифицированных образцов бетонов (табл. 2).

Рис. 3. Зависимость морозостойкости F мелкозернистого бетона от содержания загрязняющих примесей в смеси Сп Надзорненского карьера – 1; Невинномысского карьера – 2; Старомарьевского карьера – 3: а) без пластификатора; б) с суперпластификатором С-3МУ

Таблица 2

Влияние загрязняющих примесей на свойства мелкозернистых бетонных смесей и бетонов

|

№ составов |

Жесткость с. |

ОК, см |

Прочность, МПа, при |

Морозостойкость F, циклы |

Содержание % |

|||||

|

бетонов |

сжатии |

растяжении при изгибе |

Добавки С-3МУ |

Примесей из карьера |

||||||

|

мелкозернистых |

тяжелых |

Надзорненского |

Невинномысского |

Старомарьевского |

||||||

|

1 |

35,3 |

21,0 |

4,0 |

8,6*/30,0 |

1,03/3,5 |

51/96 |

0 |

0 |

0 |

0 |

|

2 |

7,1 |

10,5 |

6,0 |

10,0/33,7 |

1,40/4,8 |

79/180 |

0,22 |

0 |

0 |

0 |

|

3 |

16,2 |

15,4 |

0,4 |

14,0/32,5 |

1,28/3,9 |

69/145 |

0 |

2(3,1) ** |

0 |

0 |

|

4 |

6,3 |

9,8 |

2,6 |

20,8/38,4 |

1,98/5,5 |

127/142 |

0,22 |

2(3,1) |

0 |

0 |

|

5 |

7,45 |

12,4 |

0 |

21,6/35,5 |

2,18/4,1 |

80/177 |

0 |

5(8,1) |

0 |

0 |

|

6 |

5,6 |

9,1 |

0 |

28,6/41,5 |

2,95/5,8 |

145/289 |

0,22 |

5(8,1) |

0 |

0 |

|

7 |

6,8 |

11,4 |

0 |

26,8/36,6 |

2,92/4,3 |

82/185 |

0 |

8(13,6) |

0 |

0 |

|

8 |

4,9 |

8,1 |

0 |

31,2/42,4 |

3,36/5,9 |

138/308 |

0,22 |

8(13,6) |

0 |

0 |

|

9 |

15,7 |

14,7 |

0,8 |

15,5/32,0 |

1,24/3,7 |

61/124 |

0 |

0 |

2(3,1) |

0 |

|

10 |

5,9 |

9,8 |

0 |

20,5/36,7 |

1,96/5,1 |

117/223 |

0,22 |

0 |

2(3,1) |

0 |

|

11 |

10,8 |

16,1 |

0 |

21,5/33,6 |

1,80/3,9 |

75/144 |

0 |

0 |

5(8,1) |

0 |

|

12 |

9,1 |

14,0 |

0 |

26,3/39,2 |

2,82/5,5 |

130/244 |

0,22 |

0 |

5(8,1) |

0 |

|

13 |

14,4 |

20,3 |

0 |

25,3/33,9 |

2,72/4,0 |

76/140 |

0 |

0 |

8(13,6) |

0 |

|

14 |

12,3 |

17,5 |

0 |

28,8/39,7 |

3,2/5,6 |

126/236 |

0,22 |

0 |

8(13,6) |

0 |

|

15 |

21,0 |

17,5 |

0 |

11,6/30,5 |

1,3/3,5 |

54/101 |

0 |

0 |

0 |

2(3,1) |

|

16 |

7,0 |

10,6 |

0 |

15,7/34,7 |

1,9/4,9 |

81/186 |

0,22 |

0 |

0 |

2(3,1) |

|

17 |

28,7 |

19,7 |

0 |

12,1/30,0 |

1,4/3,5 |

53/96 |

0 |

0 |

0 |

5(8,1) |

|

18 |

14,0 |

16,8 |

0 |

17,2/34,5 |

2,1/5,0 |

86/190 |

0,22 |

0 |

0 |

5(8,1) |

|

19 |

71,6 |

30,9 |

0 |

9,0/28,4 |

1,3/3,6 |

47/85 |

0 |

0 |

0 |

8(13,6) |

|

20 |

29,6 |

30,2 |

0 |

13,4/33,7 |

1,8/4,7 |

80/181 |

0,22 |

0 |

0 |

8(13,6) |

Примечание. * – в числителе показатели для мелкозернистых бетонов, в знаменателе для тяжелых бетонов, ** – в скобках – содержание примесей по отношению к заполнителю.

Выводы

1. Исследовано воздействие загрязняющих примесей разного гранулометрического состава в заполнителях исследуемых карьеров на технологические свойства бетонных смесей. Подтвержден пластифицирующий эффект пылевидных и глинистых частиц в заполнителях. Максимальное пластифицирующее воздействие на бетонные смеси оказывают пылевидные примеси заполнителей с размером частиц более 0,01 мм, а фракции с размером менее 0,01 мм понижают удобоукладываемость смесей.

2. Установлено, что при определении удобоукладываемости бетонных смесей с включениями загрязняющих примесей, по осадке конуса не дает полной картины этой технологической характеристики. Такие бетонные смеси обладают тиксотропностью и зависимостью их вязкости от скорости сдвига. В итоге, при одинаковых значениях осадки конуса удобоукладываемость, определенной по жесткости бетонных смесей, имеет различные значения. Следовательно, в ходе подбора состава бетонных смесей на засоренных примесями заполнителях, их удобоукладываемость нужно оценивать не только осадкой конуса, но и по жесткости.

3. Учет пластифицирующего эффекта пылевидных и глинистых частиц, который оценивается по жесткости бетонных смесей, дает возможность снизить В/Ц отношение, кроме этого при определенном содержании загрязняющих частиц, и повысить прочность, трещиностойкость и морозостойкость бетонов.

4. Применение суперпластификатора С-3 МУ в значительной степени увеличивает морозостойкость бетонов, как на мытых инертных материалах, так и на заполнителях, имеющих глино- и илосодержащие примеси. Максимальные значения достигаются при содержании пылевидных и глинистых частиц в смеси в пределах 4,5–6,0 % (в заполнителе приблизительно 6–10 %). При таком содержании примесей пылевидных и глинистых частиц наблюдается максимальная прочность при сжатии и растяжении, при изгибе непластифицированных и пластифицированных бетонов.

Библиографическая ссылка

Курбатов В.Л., Печеный Б.Г., Киреев В.Г., Комарова Н.Д. ВЛИЯНИЕ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ В ЗАПОЛНИТЕЛЯХ НА СВОЙСТВА БЕТОННЫХ СМЕСЕЙ И БЕТОНОВ // Современные наукоемкие технологии. 2017. № 9. С. 34-41;URL: https://top-technologies.ru/ru/article/view?id=36797 (дата обращения: 27.12.2025).