Несмотря на предпринимаемые организационно-технические меры, в настоящее время сохраняется достаточно большое число происшествий, связанных с утечками нефтепродуктов при эксплуатации оборудования для их транспортировки. Десятилетний анализ происшествий, имевших место при железнодорожных перевозках продуктов нефтеперерабатывающей отрасли, показывает, что чаще всего инциденты с утечкой нефтепродуктов происходят по причине потери герметичности котлов цистерн из-за появления дефектов сплошности (рис. 1). Данный факт может иметь несколько причин, основной из которых остается недостаточность методологической базы проведения мероприятий по диагностике технического состояния, оценке остаточного ресурса и риска, связанного с дальнейшей эксплуатацией оборудования. Это в свою очередь предопределяет необходимость, во-первых, установления критериев перехода конструкций в предельное состояние, а во-вторых, выявления факторов, обусловливающих поведение свойств материала конструкции, формирующие соответствующие критерии.

Рис. 1. Распределение аварийных ситуаций по видам нарушений безопасности вагонов (контейнеров) погрузки ЮУЖД за 2006–2016 гг.

Целью настоящей работы является оценка критериев наступления предельного состояния вагонов-цистерн для нефтепродуктов в зависимости от длительности эксплуатации.

Недостаточная эффективность широко распространенных вероятностных методов оценки ресурса безопасной эксплуатации грузовых вагонов [1, 2] создает предпосылки создания методологической базы индивидуального подхода к анализу безопасности. Поэтому все более широко используются методы, основанные на оценке живучести материала как способности противостоять развитию критических и катастрофических разрушений из-за повреждений, сохраняя ограниченную работоспособность при определенном их уровне в течение ограниченного промежутка времени. Оценка живучести оборудования производится по критериям сопротивления разрушению и сводится к определению максимальных допускаемых размеров повреждений, ресурса и периодичности контроля [3] в соответствии с обобщенной зависимостью вида

(1)

(1)

где Lmax – максимальный возможный размер повреждения;  – максимальное значение эксплуатационной нагрузки; Фф – обобщенный параметр несущей способности на момент проведения диагностирования; δ(D) – параметры технического состояния по результатам диагностирования; [L] – допустимый (критический) размер повреждения; nL – коэффициент запаса по соответствующему предельному состоянию; Tк – требуемая периодичность контроля; L0 – исходный размер повреждения; dL(t; N) – скорость развития повреждения по времени t или числу циклов.

– максимальное значение эксплуатационной нагрузки; Фф – обобщенный параметр несущей способности на момент проведения диагностирования; δ(D) – параметры технического состояния по результатам диагностирования; [L] – допустимый (критический) размер повреждения; nL – коэффициент запаса по соответствующему предельному состоянию; Tк – требуемая периодичность контроля; L0 – исходный размер повреждения; dL(t; N) – скорость развития повреждения по времени t или числу циклов.

В основе метода лежит обнаружение трещин и наблюдение за их развитием с помощью методов неразрушающего контроля (визуального и капиллярного, магнитного и акустической эмиссии). Контролируемый элемент конструкции целесообразно диагностировать на первом этапе жизненного цикла. Для опасных элементов (наиболее нагруженных, имеющих исходные дефекты и/или наиболее подверженных коррозии) следует определить геометрические параметры трещины, гарантирующие необходимое время эксплуатации (например: до следующего технического контроля). Эти параметры являются допускаемыми. С момента обнаружения трещины с критическими параметрами необходимо в течение минимального расчетного времени принять меры по ремонту или снижению рабочих нагрузок на элемент (уменьшение высоты налива продукта, использование гасителей ударов и т.п.). Оценка длительности этого периода определяется на основе анализа предельного состояния конструкции и скорости развития трещин в материале.

Произведены расчеты критической глубины трещиноподобных дефектов в зависимости от срока эксплуатации для обечайки котла цистерны 15-1672 по критериям статической, усталостной прочности и сопротивления хрупкому разрушению в соответствии с ГОСТ 14249-89 c помощью программы Microsoft Office Exсel. Максимальная частота разгрузки – 180 раз в год.

Предварительно экспериментальным путем в соответствии с нормами [4] c использованием методики [5] выполнена оценка напряженного состояния отдельных элементов конструкции котла:

– при статических испытаниях выполнялось нагружение внутренним давлением (испытательным Рисп = 0,4МПа [4]);

– при динамических – проводилось соударение (аварийное) в груженом состоянии (к заторможенному максимально загруженному вагону прикладывалась сжимающая ударная сила 3МН).

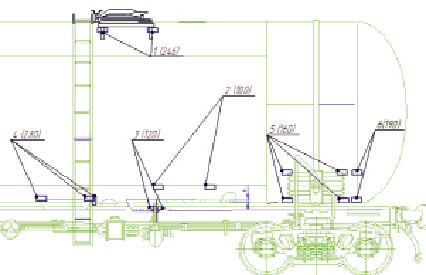

Результаты анализа напряженно-деформированного состояния конструкции котла при проведении нагрузочных испытаний, полученные методом тензометрии, представлены на рис. 2. Показано, что наибольшие значения эксплуатационных напряжений действуют в зоне опирания котла на раму (в месте приварки фасонных лап к обечайке) и составляют около 280 МПа.

Рис. 2. Максимальные значения эквивалентных напряжений*, возникающие в элементах конструкции котла цистерны, Мпа. Примечание: *цифрами перед скобкой обозначен условный номер позиции датчиков при тензометрии, цифрами в скобках – искомое значение напряжения в элементе

При расчете допускаемых и критических размеров дефектов по условиям статической прочности в качестве предельного состояния принималось наступление текучести в нетто-сечении конструктивного элемента, ослабленном трещиной, пользуясь выражениями [6]:

(2)

(2)

где γс – коэффициент условий эксплуатации;  – расчетное сопротивление материала.

– расчетное сопротивление материала.

При расчете по сопротивлению хрупкому разрушению использовано выражение [6]:

где  – максимальное значение коэффициента интенсивности напряжений, действующих в элементе конструкции; η – коэффициент, учитывающий влияние концентрации напряжений; σр – составляющая напряжений растяжения, МПа; Мр = 1 + 0,12 (1 – а/с); Мq = 1 – 0,64 а/h; а – глубина трещины, мм; с – полудлина трещины, мм; h – длина зоны, в пределах которой составляющая изгибных напряжений сохраняет положительное значение, мм; Q – параметр, учитывающий геометрию дефекта:

– максимальное значение коэффициента интенсивности напряжений, действующих в элементе конструкции; η – коэффициент, учитывающий влияние концентрации напряжений; σр – составляющая напряжений растяжения, МПа; Мр = 1 + 0,12 (1 – а/с); Мq = 1 – 0,64 а/h; а – глубина трещины, мм; с – полудлина трещины, мм; h – длина зоны, в пределах которой составляющая изгибных напряжений сохраняет положительное значение, мм; Q – параметр, учитывающий геометрию дефекта:  ;

;  – статическая трещиностойкость материала.

– статическая трещиностойкость материала.

Расчет критических размеров дефектов из условий сопротивления усталости выполнен согласно неравенству

(3)

(3)

где yI = 0,65 – коэффициент геометрии трещины для полуэллиптической трещины, направленной вглубь; σa – амплитудное значение напряжения.

Для оценки усталостной прочности котла выбирались только те виды нагружения, для которых были выполнимы условия: количество циклов нагрузки мало за срок службы вагона и напряжения превышают предел выносливости материала. По данным фактической эксплуатации цистерн, выполненным прочностным расчетам и согласно [4, 7] установлены распределения максимумов растягивающих и сжимающих продольных сил. Так частота за 1 год эксплуатации для усилий сжатия-растяжения 1МН – 0,289 и 0,269, а число циклов 5058 и 2018 соответственно; число циклов соударения – 38, нагрузка сжимающая 3МН.

В качестве исходных данных при расчетах использованы значения механических свойств контрольных образцов после 5, 15 и 25 лет эксплуатации, а также результаты коррозионных испытаний (среднюю скорость коррозии для различных зон сварных соединений) [8]. При учете геометрии трещиноподобные дефекты идентифицированы в форме эллипсоидов с отношением полуосей 0,7 как наиболее распространенные и опасные с точки зрения локализации напряжений в материале дефекты [6, 9, 10].

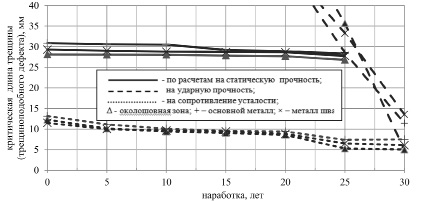

Результаты расчетов представлены на рис. 3. Показано, что критерий наступления предельного состояния элемента конструкции с дефектом определяется в зависимости от места нахождения дефекта сварного соединения и срока эксплуатации. При наработке до 30 лет оценку критических размеров дефектов и возможности дальнейшей эксплуатации котла цистерны проводят с использованием условия усталостной прочности. При этом прослеживается, что металл околошовной зоны (ОШЗ) наиболее чувствителен к дефектам и, следовательно, размеры их здесь минимальны: после 25 лет эксплуатации допускаемая глубина дефекта в ОШЗ примерно в 1,5 раза ниже, чем в основном металле. Эксплуатация котла, отработавшего 30 лет, сопряжена с высоким риском его нестабильного разрушения при наличии в околошовной зоне исследуемого сварного соединения трещины длиной в 5 мм. Также отмечается, что значения критических размеров повреждений по мере наработки снижаются более интенсивно на начальном этапе эксплуатации конструкции. Согласно [8, 11, 12 и др.], это связано с существенными изменениями структуры и свойств материала в течение первых трех лет работы конструкции. Для элементов котлов, служащих срок от 5 до 20 лет, изменение критических размеров трещин по мере наработки незначительно. При превышении срока эксплуатации более 20 лет наблюдается снижение сопротивляемости материала конструкции росту трещин усталости, что проявляется резким уменьшением критических размеров повреждений. Так, критическая длина трещины в ОШЗ исследуемого узла цистерны с наработкой в 25 лет оказывается в два раза меньше аналогичной характеристики, рассчитанной для цистерны, отработавшей 20 лет.

Рис. 3. Критические размеры дефектов, рассчитанные по различным критериям наступления предельного состояния для обечайки котла цистерны в зоне сварного соединения с фасонными лапами

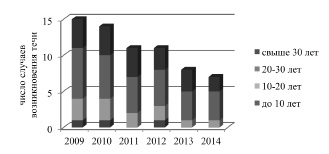

Рис. 4. Число отказов вагонов-цистерн в зависимости от наработки

Провели анализ статистики отказов, произошедших с вагонами-цистернами погрузки ЮУЖД за 2006–2016 гг. (рис. 4).

Выявлено, что в 46 % случаев возникновение течи имело место у цистерн с наработкой от 20 до 30 лет. Данный факт объясним резким снижением сопротивления материала усталости, а также способности последнего противостоять действию однократных ударных нагрузок высокой интенсивности. Это в свою очередь, может быть связано с интенсивно развивающимися на этой стадии коррозионными процессами [7], вызывающими изменение свойств и деградацию структуры поверхностных слоев материала конструкции, определяющих поведение материалов в условиях действия знакопеременных и ударных нагрузок [13–15].

Заключение

Критерий наступления предельного состояния элемента конструкции с дефектом определяется в зависимости от места нахождения дефекта сварного соединения и срока эксплуатации. При наработке до 30 лет оценку критических размеров дефектов и возможности дальнейшей эксплуатации котла цистерны проводят с использованием условия усталостной прочности. При этом прослеживается, что металл околошовной зоны наиболее чувствителен к дефектам и, следовательно, размеры их здесь минимальны: после 25 лет эксплуатации допускаемая глубина дефекта в ОШЗ примерно в 1,5 раза ниже, чем в основном металле. Эксплуатация котла, отработавшего 30 лет, сопряжена с высоким риском его нестабильного разрушения при наличии трещины длиной в 5 мм в ОШЗ. Отмечается скачкообразное снижение критических размеров трещиноподобных дефектов при наработке 20–25 лет, что, вероятно, обуславливает увеличение числа отказов у цистерн, отработавщих более 20 лет.

Библиографическая ссылка

Диньмухаметова Л.С., Пояркова Е.В., Грехов А.А. ОЦЕНКА БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ ДЛЯ ТРАНСПОРТИРОВКИ НЕФТЕПРОДУКТОВ С ПОЗИЦИИ АНАЛИЗА КРИТЕРИЕВ ПЕРЕХОДА В ПРЕДЕЛЬНОЕ СОСТОЯНИЕ // Современные наукоемкие технологии. 2017. № 7. С. 32-37;URL: https://top-technologies.ru/ru/article/view?id=36725 (дата обращения: 18.12.2025).